旋转状态叶片激振试验技术研究

王彤晖,王洪斌,李元杰,姜 睿,祝昭丹

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

转子叶片是航空发动机的重要零部件之一,对发动机的整体性能特别是可靠性和经济性有重大影响。目前先进航空发动机日益向大功率、高性能和高可靠性方向发展[1],其转速和压比越来越高,而叶片相对厚度在不断减小,转子叶片在高速旋转时不仅所承受的离心负荷大、叶尖速度高,而且在气流场、压力场、声场、温度场等多场耦合的复杂环境下工作,极易受多种激振因素引发振动问题[2-3]。

引起发动机叶片振动问题的周期性激振力主要是各种形式的机械力与气体力[4]。其中机械激振力主要是转动零件或传动零件产生的交变力和力矩,例如转子不平衡、齿轮传动啮合不均等;气体力主要由静子叶片、支柱或辐板等零件引起,气流流经这些结构之后,造成流场不均匀,动叶每转过1个静叶通道便受到1次气流冲击。如果这些激振力的频率等于叶片的自振频率,叶片便会发生共振[5-6]。在解决气流、结构等激振因素引起的振动问题方面,目前的试验方法以叶片静止固支激振为主要手段[7-8],国内外在叶片旋转态激振试验方面的研究相对较少。Judge等[9]曾在2003年搭建了1种能够对旋转机械尤其是涡轮机械叶盘结构进行无接触声激振的试验系统;2004年,Jones等[10]利用18叶片钢叶盘对线性失谐振动响应的理论分析进行试验验证,其激振力由叶片尖端的无接触电磁激振器提供;向宏辉等[11]利用1台单级风扇试验件,研究了IGV尾流强度对叶片振动应力的影响;李录平等[12]利用空气喷嘴对旋转态汽轮机叶片进行激振试验,并以此验证了叶片自带冠的碰撞阻尼效果;赵志彬等[13]采用压电陶瓷片对叶片进行激振,研究了叶盘结构的受迫振动响应。另外,目前的先进航空发动机也越来越多采用整体叶盘等新型结构,例如侯明等[14]利用振动台测试了压气机整体叶盘的耦合振动特性。但在这些新结构振动测试中,振动台开展试验更加复杂,且仍不能提供离心力载荷,对于解决振动问题所能起到的作用更加有限。

为此,本文开展旋转态的转子叶片激振试验技术研究,分析各类因素如何影响试验结果,以提升叶片振动相关的试验分析技术能力,为新型发动机研制和排故提供技术储备。

1 叶片受迫振动理论分析

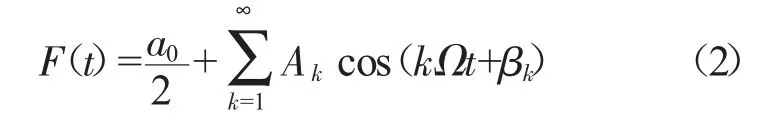

对于1个单自由度的振动系统受周期性激振力引起的受迫振动,其振动微分方程为

式中:m 为质量;d 为阻尼系数;s为刚度系数;F(t)为激振力;t为时间;x为质量m离开平衡位置的位移。

若激振力为周期力,周期为T,则激振力可以表示为 F(t)=F(t+T),将周期力展开成傅里叶级数,可得

式中:a0、Ak、βk均为与 T 及 F(t)有关的常数。

将式(2)应用在发动机叶片振动系统中可见,周期激振力总可以表示成简谐力的级数和。其中k=1的简谐力为基频项,其频率为Ω,即发动机的转动频率。此处为分析方便,仅考虑第k阶激振力引起的振动,得到运动方程

分析解可知,当叶片某阶自振频率ω=kΩ时,其振动响应最大,可能引起共振[15]。

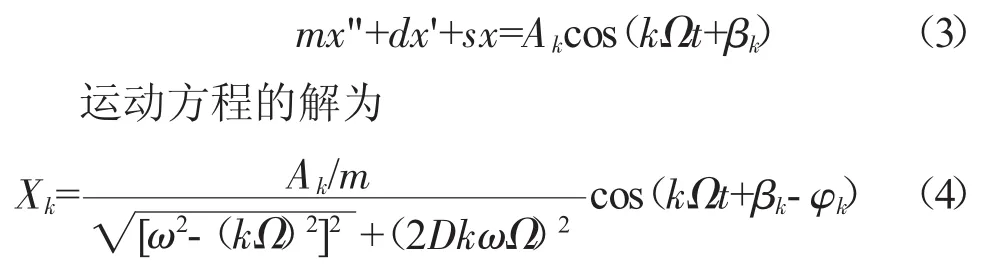

上述分析都是对1个局部障碍造成的周期激振力而言,实际上在发动机中叶片前部的障碍物不只1个,例如若有18片进口导向叶片,可看作有18个均布的障碍物。这样的激振力可写为

这里包含k=18、36、54的高倍频力,若此时kΩ等于叶片某阶自振频率,则可能引起共振。

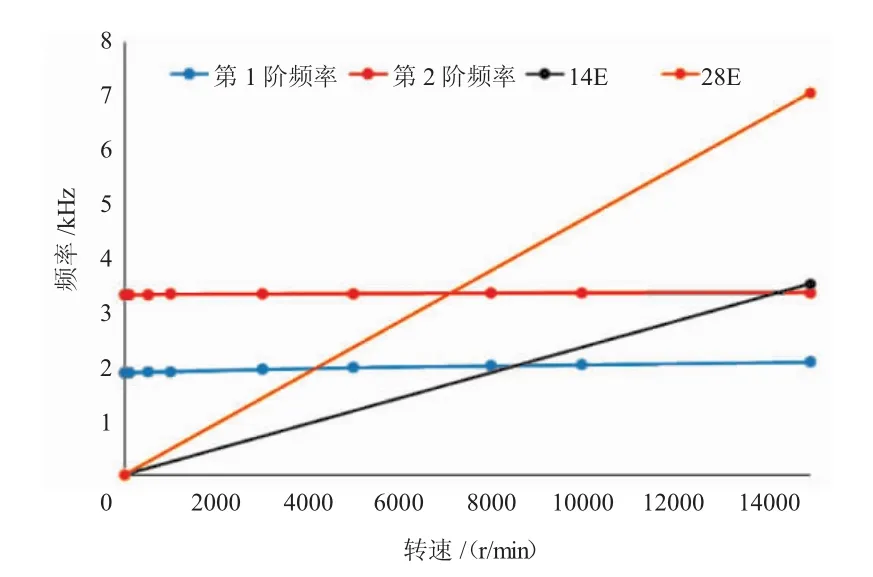

因此,为分析叶片共振情况,工程上通常以转速为横坐标,频率为纵坐标,绘制各阶自振频率线及与转速成整倍数关系的激振频率射线,得到叶片的共振图(即坎贝尔图),如图1所示。

图1 叶片坎贝尔图

从图中可见,激振频率射线与各阶自振频率线相交时,叶片可能发生共振,交点处的转速即为可能引起共振的共振转速。

2 气涡轮油激励旋转激振试验平台

为验证旋转激振试验技术,进而在部件试验阶段验证上述坎贝尔图的分析结果,判定是否在相应转速存在共振,搭建了气涡轮油激励旋转激振试验平台。试验在立式多功能转子试验器上进行,其试验原理为在转子旋转过程中,利用一定数量的喷油嘴喷射油柱模拟外界激励因素,使叶片发生共振,通过应变片对叶片振动情况进行监测。

试验转子以悬挂的形式安装在真空防爆舱体箱内的驱动轴头上,由气涡轮带动试验件旋转,在真空度约低于10-4MPa状态下进行试验,由油激振装置对试验件的叶片进行激振。激励用油由油泵和收油装置负责循环,喷油总管处安装有压力、流量控制阀和传感器,喷嘴安装在专用支架上。试验装置如图2所示。

3 试验研究

利用如图2所示的试验系统,进行某高压涡轮组件的叶片激振试验,叶片振动采用应变片测量,利用滑环引电器将信号引出,通过选择不同的喷嘴型号、喷嘴数和流体控制参数来实现不同的试验状态。

图2 试验装置

3.1 试验方案

本试验计划研究的激振影响因素有喷嘴型号、喷嘴数和系统控制参数,分析过程以应变计显示的微应变值(με)作为衡量叶片振动响应大小的标准。试验得到的振动响应越大,证明激振技术越有效,越能为后期基于此试验技术的其他试验提供良好的数据基础。

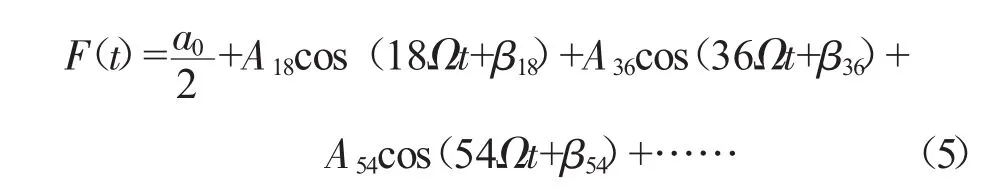

由于此类试验国外设备制造商已有成功先例,而在国内尚属首次开展,为降低试验风险,采用试验器自带液体喷嘴进行试验。喷嘴共有H、P、B等3个系列,各系列液体喷射形状不同,H系列喷出油液为中空锥形;P系列为高流量型,喷出油液为半空心锥形;B系列为高压力型,喷出油液为实心锥形,如图3所示。

图3 喷嘴

根据设备提供商先期试验分析,H系列喷嘴液体已接近雾化,激振效果较差。因此本次试验根据喷嘴库存情况选择2种P系列喷嘴P20和P5,1种B系列喷嘴B37进行对比试验,3型喷嘴数据见表1。

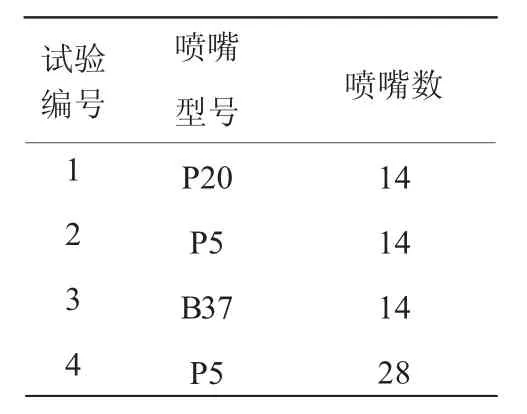

试验共需进行4次,各次试验的喷嘴类型与喷嘴数组合见表2。

表1 喷嘴数据

表2 试验组合

其中,第1、2、3次试验用于对比不同喷嘴类型对试验的影响;第2、4次试验用于对比喷嘴数对试验的影响。由于系统控制参数中压力值和流量值是联动的,控制参数的对比取压力值进行。

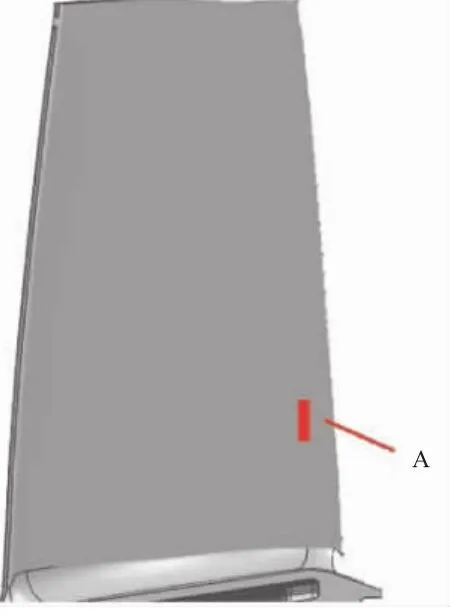

图4 应变计粘贴位置

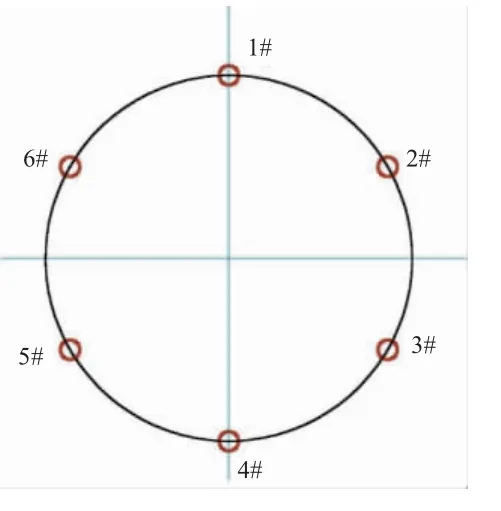

图5 测试叶片周向位置

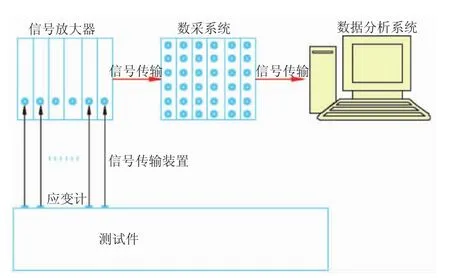

叶片振动应力采用应变电测法测量。由于计划针对叶片的1阶振型进行激振,此振型下叶根应力最大,因此将应变片粘贴在叶片靠近叶根部位测量径向应变(贴片位置如图4所示),6片被测叶片在转子上周向均匀布置,如图5所示。通过试验器配套引电器将应变片信号传出至动态信号调理放大器中,再经数采模块导入测试分析软件处理。动应力测试分析系统结构如图6所示。本次试验共粘贴6个应变片,6号应变片在试验前损坏,其余应变片在试验中均获得有效数据。

3.2 试验结果

试验结果见表3~6。表中Ms代表单个喷嘴的流量值,pm代表总管处液体压力值,数据由试验器自带测量系统给出。

试验共获得第1~5号应变片的应变数据,每次试验结果选取应变值最大的2个应变片数据列出。

图6 动应力测试系统

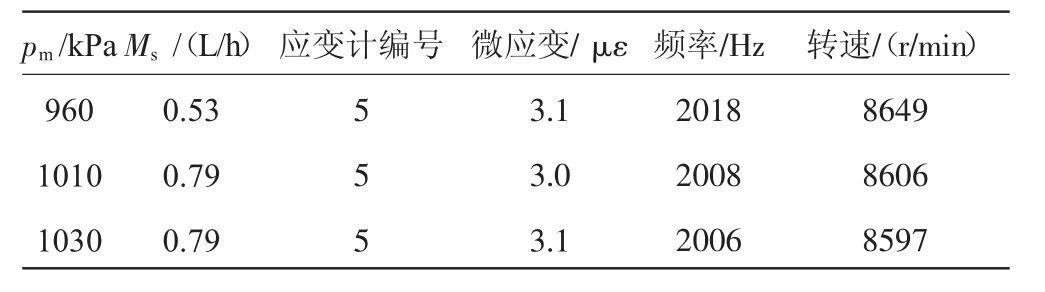

表3 第1次试验结果(P20喷嘴,14E)

表4 第2次试验结果(P5喷嘴,14E)

应变值及对应频率数据由应变计给出,对应转速数据由转速传感器接入数据分析系统后给出。

本次试验其余状态微应变值与噪声值同量级,故未列出。

表5 第3次试验结果(B37喷嘴,14E)

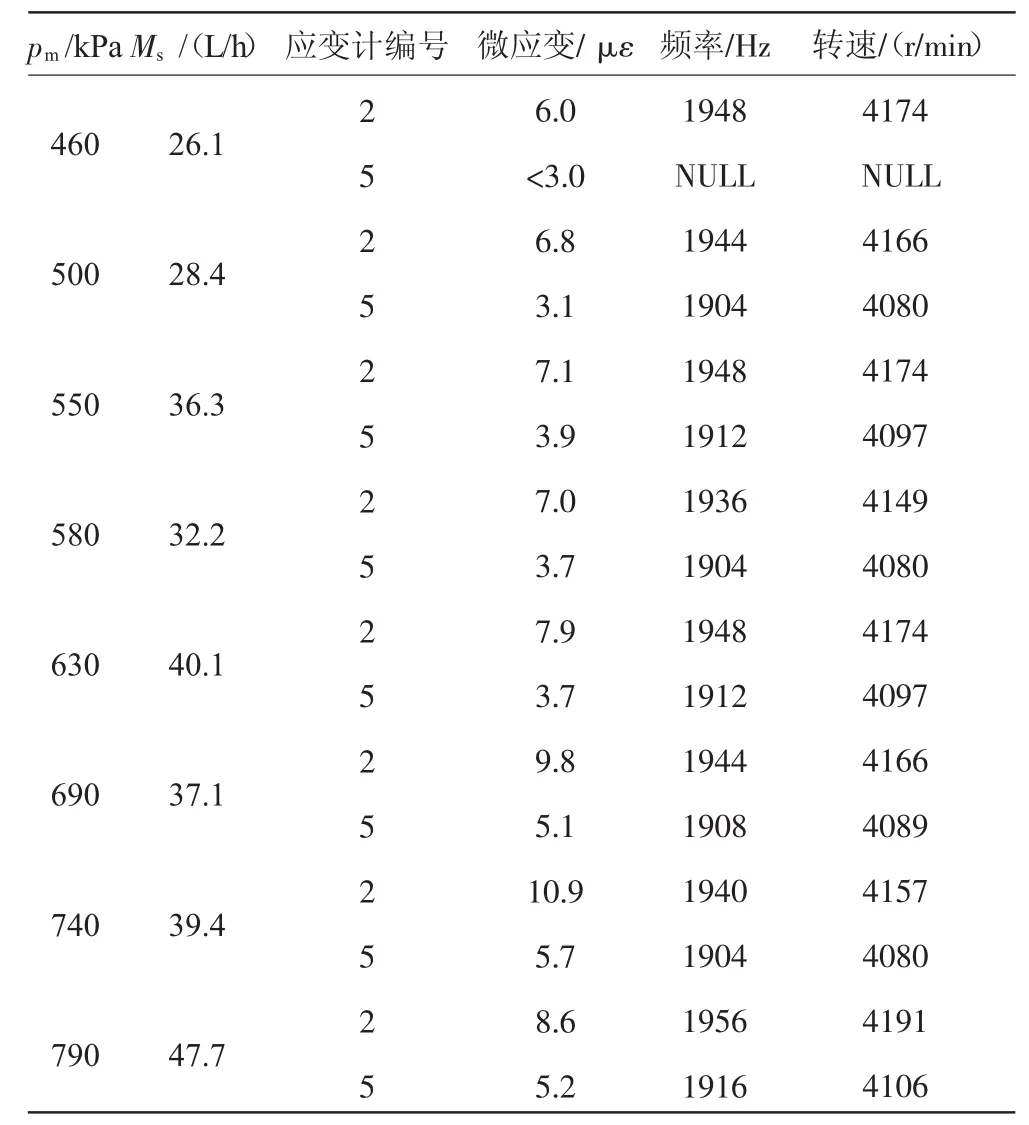

表6 第4次试验结果(P5喷嘴,28E)

4 数据分析

4.1 振动基本情况

根据试验结果可知,激振因素为14E时,叶片的振动频率为2000 Hz左右;激振因素为28E时,振动频率为1900 Hz左右。从振动频率上看,应为同一阶振动。

为确定试验振型,对叶片采用有限元程序ABAQUS建模计算,边界条件取榫头工作平面固支,温度为常温条件,获得叶片的前2阶自振频率,据此绘制叶片的坎贝尔图如图7所示。

图7 某型发动机高压涡轮叶片坎贝尔图

从图中可见,试验频率与第2阶计算频率差距较大,与第1阶计算频率接近;14E、28E对应的共振转速也与试验值相近。由此判断试验中振型为1阶振型。

在转速方面,叶片在试验器上的安装条件与实际发动机上的接近,且能够施加与发动机真实工作时相同的离心力载荷,但由于目前无法在试验器上模拟温度载荷,因此试验所得的转速仅能代表此叶片在不受温度载荷的情况下对应某一激振因素的1阶共振转速。

4.2 喷嘴类型的影响

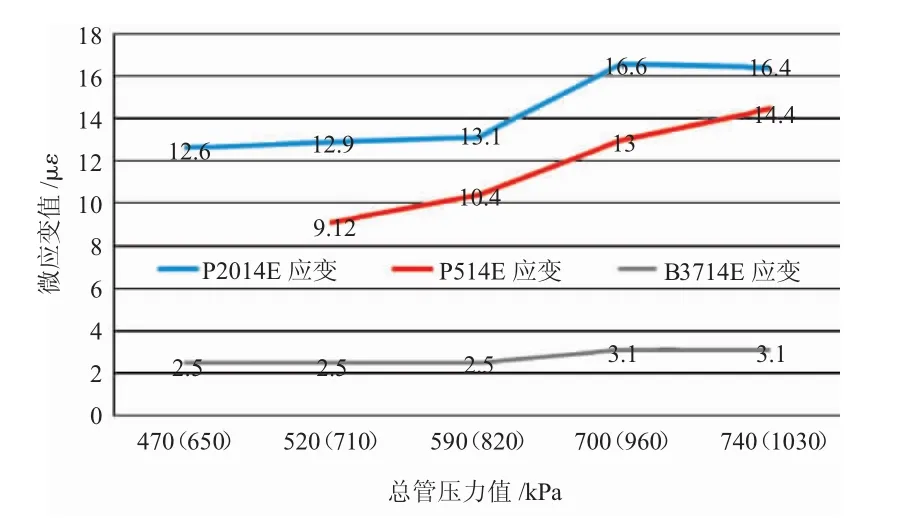

试验共用P20、P5、B37等3型喷嘴,根据第1~3次试验数据,取应变值最大的5号应变片微应变值为代表,绘制响应对比曲线,如图8所示。

图8 3型喷嘴响应对比

图中横坐标括号内的值代表与B37喷嘴的微应变值对应的pm值。从图中可见,喷嘴P20与P5在同样的pm值下的微应变值相差不多。从表5和图7中的数据可见,B37喷嘴能在极小的油流量下达到比P型喷嘴更高的pm值,但可能由于油流量太小,微应变值相比P型喷嘴的小很多。

因此可以认为,在当前试验条件下,对于该型高压涡轮叶片,采用P型喷嘴激励效果好于B型喷嘴的,不同流量的P型喷嘴对试验结果影响不大。

4.3 喷嘴数的影响

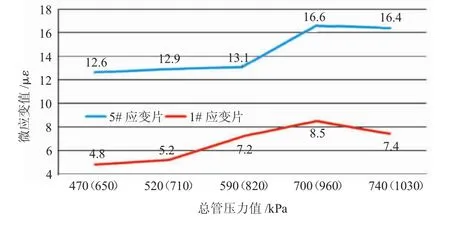

选用P5型喷嘴,分别进行14E和28E下的对比试验后,根据第2、4次试验数据,仍然取应变值最大的5号应变片微应变值为代表,得到的响应对比如图9所示。

从图中可见,对于试验所用高涡组件,针对其1阶振动,在激振频率相同时,激振因数为14E时的微应变值大于激振因数为28E时的值。根据图7分析可能的原因是,在28E下的1阶共振转速相比14E下的低了很多,叶片线速度不高导致在同样pm值下激振能量相对较小。

图9 14E与28E下的响应值对比

4.4 控制参数的影响

在每次的试验数据中,选择应变值最大的2个应变片为例,分别绘制响应与压力pm的关系曲线,如图10~12所示。由于B37喷嘴的微应变值过小,本文不讨论。

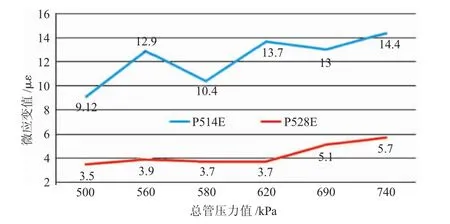

图10 P20在14E下的控制参数与响应关系

图11 P5在14E下的控制参数与响应关系

图12 P5在28E下的控制参数与响应关系

从图中可见,总趋势是随着pm的增大微应变值也增大,但微应变值随pm的增大并不呈单调增长趋势,而是存在1个最佳的pm值,可以使微应变值达到最大。

目前受试验器限制,控制参数中压力值和流量值是联动的,因此无法讨论压力和流量值各自对响应值的影响程度。

5 结论

通过对试验中叶片激振试验的影响因素进行初步分析,得到以下结论:

(1)利用本文试验方法,可以实现在不同激励因素条件下对旋转叶片进行某1阶振动的激振试验。

(2)试验器可选用的喷嘴中,针对同类型涡轮叶片,P型喷嘴的激振效果最好,不同P型喷嘴激振效果相似。

(3)针对试验所用高涡叶片,对其1阶振动进行液体激振,在14E下得到的响应比在28E下的更明显。

(4)激励系统控制参数对激振效果影响显著,但对某一确定的试验状态存在1个最优值,可使响应达到最大。

6 展望

对于叶片旋转激振试验,未来还需要针对其他类型叶片(如固有频率较低、振动响应更明显的压气机叶片等)设计不同喷嘴类型和激振能量的试验来对比,以便研究如何获得更加显著的激励效果,为后续的旋转激振试验提供准确可靠的技术参考。