勺式取种与活塞扎穴组合式水稻排种器的设计与试验

周福君,李小利,尹冰雪

(东北农业大学工程学院,哈尔滨 150030)

水稻旱直播无需育秧、拔秧、移栽等程序,具有省工、省力、省水、省秧田、方法简单易行、作业效率高、易实现机械化等特点,机械化精量直播稻是未来发展方向[1]。随水稻旱直播面积逐年增加,传统旱直播机由在小麦等农作物条播机基础上改装,难以满足和适应作业需要,需研制一种水稻精量旱穴直播机,关键是核心部件排种器设计[2]。

国内外学者对水稻直播排种器开展大量研究。Ryu等重新设计外槽轮排种器凹槽和配套清种刷,实现稻种精量穴播,但穴距合格率有待进一步提高[3]。Kumar等通过分析水稻滚筒排种器排种孔稻种流速,确定滚筒最佳结构和转速[4]。曹成茂等设计一种气吹异形孔勺轮式水稻穴播排种器,气吹清种对平均穴粒数水平提升效果显著,同时提高勺轮式排种器排种性能[5]。张国忠等设计双腔侧充式水稻精量穴播排种器,同时分腔播种,满足杂交稻和常规稻不同播量播种要求,但排种合格率偏低[6]。罗锡文等设计具有瓢形型孔水稻精量穴直播排种轮及配套可拆式弹性随动护种带[7-8]。周福君等研制水稻覆膜播种机具有结构简单、播种质量良好、较好使用性能等特点,但压簧压嘴在潮湿地况下作业易堵塞[9]。为适应杂交水稻精量穴直播种植要求,张顺等设计气力滚筒式水稻直播精量排种器,种子破损率小,吸孔不堵塞,排种器总体排种性能有待提高[10]。臧英等设计水稻气力式排种器挡种装置,减小“飞种”范围及数量,有效提高排种器排种精度与成穴性[11]。水稻气力式排种器与机械式排种器相比具有播种量小、播种精度高、伤种率小等特点。但由于精度难以控制,成穴性差,目前难以实现田间直播[12]。播水稻机械式排种器大部分是开沟方式播芽种,目前我国水稻旱直播机大多采用外槽轮排种器,该排种器存在漏播断条、稳定性差且无法准确调控播量等问题[13]。

针对上述现状,本文设计一种勺式取种与活塞扎穴组合式水稻旱直播排种器,以达到成穴质量好、扎穴与排种同步性好、穴播质量高、使用可靠、故障少目的。分析影响排种器工作性能的取种勺结构参数和传动机构,运用离散元软件EDEM作虚拟正交排种试验,优化主要影响排种性能参数,通过室内台架试验验证优化结果。

1 排种器结构与工作原理

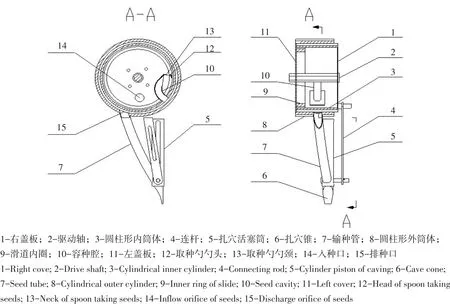

1.1 主要结构

排种器结构如图1所示,主要由盖板、圆柱形外筒体(下文简称外筒)、圆柱形内筒体(下文简称内筒)、输种管、扎穴活塞筒、扎穴锥、取种勺、容种腔、驱动轴等部件组成。其中取种勺是排种器核心部件,其结构形状及尺寸参数合理性直接影响作物排种质量、种植成本及后期工作量。内筒可转动插配在外筒与滑道内圈构成环形滑道内且与左盖板保持一定距离,驱动轴与左盖板为可转动配合,与右盖板为固定配合,取种勺与圆柱形内筒体为固定配合。取种勺勺头与内筒底部距离较小,保证内腔中剩余少量种子使排种器正常作业。输种管下端尽量靠近扎穴活塞腔底,缩短种子入穴时间。

1.2 工作原理

排种器作业过程分为充种、清种、护种和排种4个阶段。如图1所示,作业时,外筒、输种管、扎穴活塞腔固定不动,稻种籽粒由种箱经入种口流入内筒,驱动轴由机具行走轮通过链传动提供动力,通过驱动右盖板驱动内筒转动,取种勺随内筒转动到充种区舀取定量稻种,盛有稻种取种勺在清种区转动过程中,取种勺勺头中多余种子逐渐掉落到充种区,可用于下次充种,取种勺勺头内种子随内筒转动投入容种腔。当取种勺转动进入护种区时,内筒与外筒之间间隙小于稻种厚度,起护种作用,随后取种勺转动到出种口,容种腔中种子通过出种口进入输种管,种子运动到输种管底端时,扎穴锥已运动至扎穴活塞筒底部,堵住种子出口且扎入土壤形成穴坑,随内筒转动,扎穴锥在连杆带动下向上运动,种子掉入穴坑,完成一次作业。

2 关键部件和传动结构设计与分析

2.1 取种勺结构设计

取种勺是本排种器关键部件之一,结构形状及尺寸参数关系到排种器排种质量,本文以水稻籽粒几何参数为设计依据,分析取种勺结构参数,优化设计取种勺。

如图2所示,取种勺由勺头、勺颈、容种腔三部分组成,勺头和勺颈为光滑过渡设计,勺颈内侧为圆弧状,防止干扰勺头取种。其中,勺头完成稻种籽粒取种,勺头直径D和深度H与取种量相关,勺头倾角和勺颈倾角影响清种过程及勺头中剩余种子投入容种腔轨迹,因而勺头和勺颈共同决定排种质量。结构参数主要包括勺头直径D、勺头深度H、勺头倾角α和勺颈倾角β。

图1 排种器结构Fig.1 Structure of seed metering device

图2 取种勺结构Fig.2 Structure of the spoon for taking rice

为提高取种勺充种性能,减小种勺边缘对种子损伤,将种勺边缘倒圆角。种勺结构参数主要与水稻籽粒几何参数、持种总粒数有关。种勺持种空间过大,出现重播现象,播量过大,易造成苗数偏多。种勺持种空间过小,出现漏播现象。播量应综合考虑地力、千粒重、出芽率、成苗率、品种特点等因素。根据黑龙江地区农艺需求,本文选取穴粒数为4~6粒。勺头直径D和深度H与取种粒数相关,勺头直径由稻种籽粒长度确定,深度需根据稻种籽粒平均厚度确定。

勺头直径可用下式表示:

式中,Lmax—稻种籽粒最大尺寸(mm)。

为保证勺头至少容纳4粒稻种籽粒,勺头厚度H取稻种籽粒厚度平均值3倍左右(不包括勺头厚度)。为提高排种器应用性,优化结构参数,本文选取在黑龙江地区播种面积较高的粳稻品种东农426作为取种勺尺寸设计依据。

2.2 传动结构设计

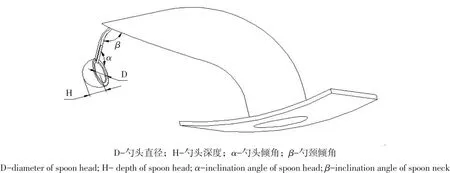

排种器传动部分运动简图为偏置式曲柄滑块机构(曲柄长度即内筒半径,滑块行程即扎穴锥行程,偏心距即扎穴活塞筒位置),曲柄滑块机构可实现旋转运动与直线运动转换且具有急回特性。设计偏置式曲柄滑块机构可根据行程速比系数K、行程H、偏心距e,运用作图法计算曲柄长度a和连杆长度b[14],但作图法设计机构尺寸精度不高。

基于上述原因,用解析法设计偏置式曲柄滑块机构。滑块行程H和行程速比系数K一般由工况确定,兼顾机构急回和动力特性,一般规定机构传动角[γ]≥40°~50°,其对应行程速比系数K取值范围小于1.4~1.5。解析法设计过程如下:

如图3所示,在ΔBOA中,由正弦定理得:

为保证机构运动连续性,β取值范围为0°≤β≤90°-θ,根据实际需要设定曲柄长度a,假定与曲柄长度a对应β为β1,将β1代入(6)、(7)式,即可计算连杆长度b和偏心距e。

图3 排种器传动机构运动简图Fig.3 Mechanism moving graphics of seed metering device

3 排种仿真虚拟试验

运用离散元软件EDEM对排种器关键部件取种勺取排种性能仿真,在EDEM中将去除不相关部件。以工作转速、种勺倾角、勺颈倾角、种勺深度为试验因素,排种合格率、重播率、漏播率为试验指标,作虚拟正交排种试验。

3.1 排种器模型建立

为便于仿真模拟及计算,去除与水稻籽粒运动过程中无关部件,应用三维制图软件Solidworks对排种器实体建模,以.stp格式导入EDEM软件中,利用EDEM合并功能将内筒、取种勺合并为一体,添加转速、转动开始时间设置为1 s。创建两个正方形平面和一个矩形平面,两个正方形平面用作内筒前后盖板,矩形平面作为产生稻种虚拟区域,设定三个平面相应平面中心坐标和边长尺寸。根据文献[15]设置排种器各部分材料为不锈钢,泊松比为0.29,弹性模量为75 000 MPa,密度为8 000 kg·m-3,在EDEM中完成相应设置并作运动仿真,排种器运动仿真模型如图4所示。

3.2 稻谷籽粒模型建立

离散元颗粒建模一般采用原颗粒聚合法近似物料真实形状。稻种粒形可用长(L)、宽(w)、厚(h)表征,但为简化模型,将稻种外形归结为椭球体。本文选取东农426籽粒外形尺寸为设计依据,选取30粒去芒尺寸均匀稻种,利用游标卡尺多次测量其几何参数L、w、h,采用Darius Markauskas对大米建模方法[16],籽粒长轴d1采用L均值,确定为7.894 mm,长度最大值Lmax为8.84 mm,短轴d2用下式表示:

短轴取式(10)计算结果均值,确定为2.452 mm。用三维制图软件Solidworks依据长轴和短轴建立稻种三维模型椭球体,另存为.stl文件,导入EDEM,在EDEM中多球面填充组合。模拟颗粒状态见图5,由图5可知,多球面填充组合构建稻种籽粒与稻种籽粒真实外形轮廓一致但存在误差。多球面填充组合方法构建非圆颗粒模型时,即使采用扫描等先进技术获取颗粒真实外形轮廓,其构建颗粒轮廓外形与颗粒真实外形不完全一致,考虑建模效率及误差精度,椭球模型近似稻种籽粒外形具有合理性[17]。根据文献[18]设置稻种泊松比为0.25,弹性模量为375 MPa,密度为1 350 kg·m-3。

图4 勺式取种与活塞扎穴组合式水稻排种器模型Fig.4 Combination model of thespoon taking rice and the piston pricking hole for seed metering device

图5 EDEM稻种籽粒模型Fig.5 Particle model of rice for simulation

3.3 仿真设定及仿真过程

稻种籽粒与排种器部件之间接触参数[17]见表1。由于稻种籽粒表面黏附作用可忽略,选择Hertz-Mindlin无滑动模型作为籽粒间及籽粒与排种器部件之间接触模型[18]。根据内筒内部实际情况,设置EDEM颗粒工厂以5 000个·s-1速率生成初速度为0稻种籽粒模型,总量为3 000粒,生成稻种籽粒总时间为0.6 s,保证内筒内部有足够稻种籽粒仿真,为保证仿真连续性,设置固定时间步长4.2×10-6s,为Rayleigh时间步长20%,仿真总时间为20 s,网格尺寸3 R·min,数据保存时间间隔为0.05 s,根据试验方案输入相应转速。

表1 虚拟试验中材料接触参数Table 1 Contact parameters between materials in virtual experiment

在仿真过程中,排种器作业主要表现为合格、重播、漏播3种状态。为便于观察仿真过程中稻种籽粒运动形式,分析造成重播、漏播原因,设置前后盖板(已用正方形平面代替)及内筒以网格(Mesh)形式显示或不透明度设置为0.3[19]。图6a表示合格状态,取种勺正常将4~6粒稻种籽粒投入容种腔。图6b表示重播状态,取种勺将多于6粒稻种籽粒投入容种腔,主要原因是取种勺充种时舀取多于6粒稻种籽粒,使多颗稻种籽粒重力、籽粒与取种勺间摩擦力及取种勺支持力平衡。图6c表示漏播状态,取种勺将低于4粒稻种籽粒投入容种腔,主要原因是稻种籽粒在清种过程中无法克服重力、摩擦力及取种勺支持力共同作用,在取种勺投种时籽粒大部分掉落。

3.4 仿真试验因素和指标

为得到排种器作业性能较优参数组合,选取工作转速、勺头倾角、勺颈倾角、种勺深度为试验因素,根据单粒(精密)播种机试验方法(GB6973-2005),选取合格率S、重播率D、漏播率M作为EDEM虚拟试验指标[20]。计算公式如下:

式中,N为排种总穴数;n1为合格穴数;n0为重播穴数;n2为漏播穴数。

通过改变工作转速、勺头倾角、勺颈倾角、种勺深度4个因素作虚拟正交试验,每个因素水平数为3,根据相关文献及实际作业要求设计单因素预试验,确定因素水平变化范围及对试验指标影响最佳水平,因素水平编码表如表2。

图6 仿真中稻种颗粒3种状态Fig.6 Threestationsof ricein EDEM simulation processes

表2 试验因素与水平Table 2 Factors and levels of test

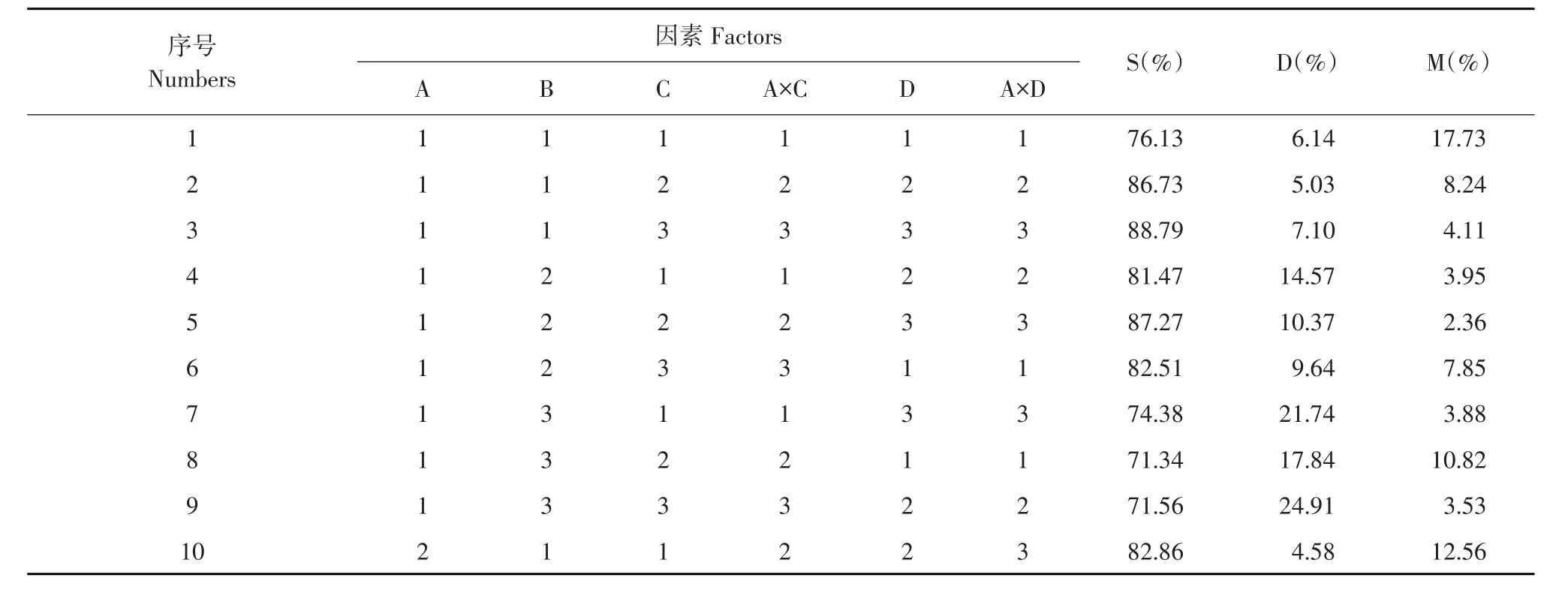

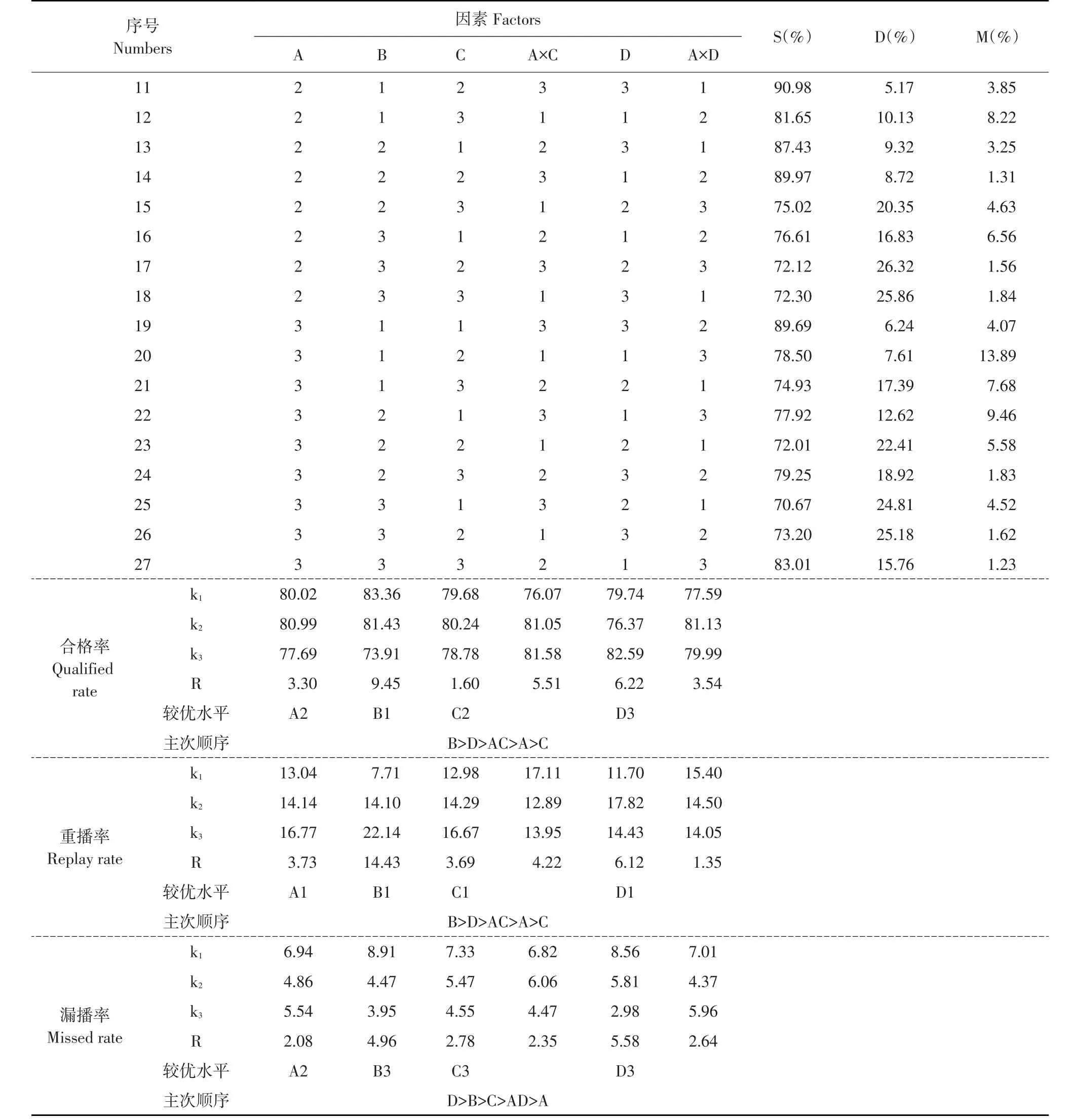

考虑因素间交互作用及方差分析中估计误差空列,正交表选用L27(313),虚拟试验方案与极差分析见表3,A、B、C、D为因素编码值。

3.5 仿真试验方案与结果分析

由试验结果极差分析得到影响排种合格率试验因素主次顺序为种勺深度B>勺颈倾角D>排种轴转速A>勺头倾角C,通过各试验因素对排种合格率贡献k值得出影响排种合格率优化水平组合为A2B1C2D3,即排种轴转速A2,种勺深度B1,勺头倾角C1,勺颈倾角D3。影响重播率各试验因素主次顺序为种勺深度B>勺颈倾角D>排种轴转速A>勺头倾角C,优化水平组合为A1B1C1D1。影响漏播率各试验因素主次顺序为勺颈倾角D>种勺深度B>勺头倾角C>排种轴转速A,优化水平组合为A2B3C3D3。

表3 虚拟正交试验结果与极差分析Table3 Resultsof virtual orthogonal experiment and rangeanalysis

续表

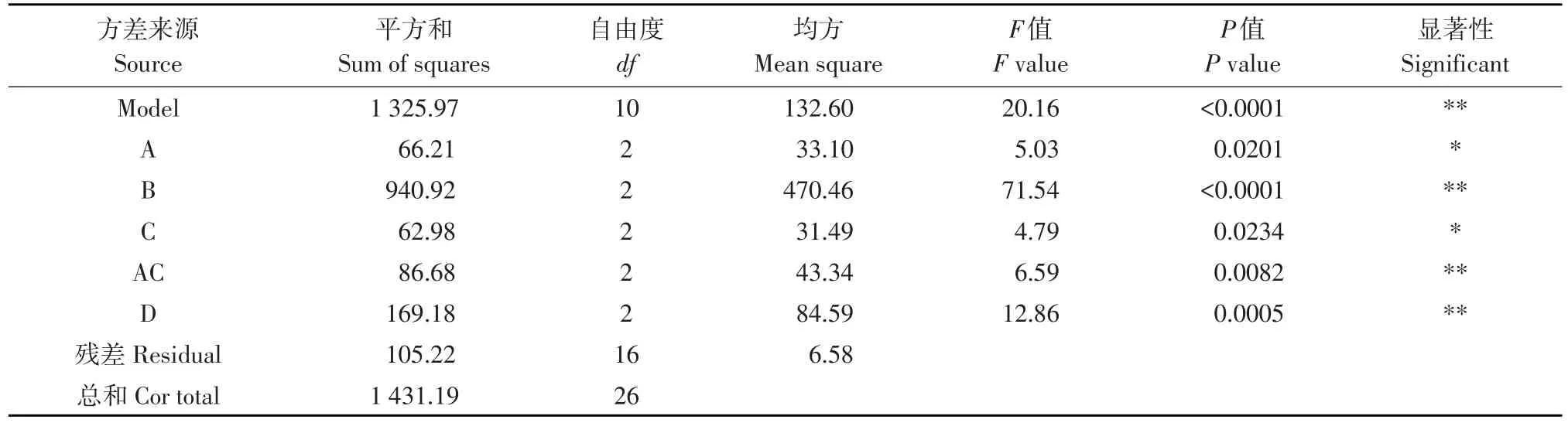

直观分析法难以区分试验结果差异是否由试验因素水平变化或试验误差引起[21],通过方差分析,检验各因素影响排种合格率、漏播率、重播率显著性,方差分析如表4~6所示。

表4 合格率方差分析Table 4 Variance analysis of qualified rate

表5 重播率方差分析Table5 Variance analysisof repeating seeding ratio

表6 漏播率方差分析Table 6 Variance analysis of leakagesowing rate

由各试验指标方差分析结果可知,排种轴转速A、种勺深度B、勺头倾角C、勺颈倾角D对各试验指标影响主次顺序与表3中极差分析结果基本一致。合格率方差分析结果表明排种轴转速A与勺头倾角C有交互作用,由排种轴转速A与勺头倾角C交互作用k值得出二者优化水平为A2C2,结合种勺深度B、勺颈倾角D优化水平得到影响排种合格率各因素优化水平组合为A2B1C2D3。同理可得出影响重播率、漏播率各试验因素优化水平组合分别为A2B1C1D1和A2B3C3D3。以高合格率低重播率和漏播率原则确定影响排种质量因素主次顺序为种勺深度B>勺颈倾角D>排种轴转速A>勺头倾角C,优化水平组合为A2B1C2D3,即排种轴转速20 r·min-1、种勺深度8 mm、勺头倾角150°、勺颈倾角118°时,虚拟排种合格率90.98%、重播率5.17%、漏播率3.85%。

4 验证及对比试验

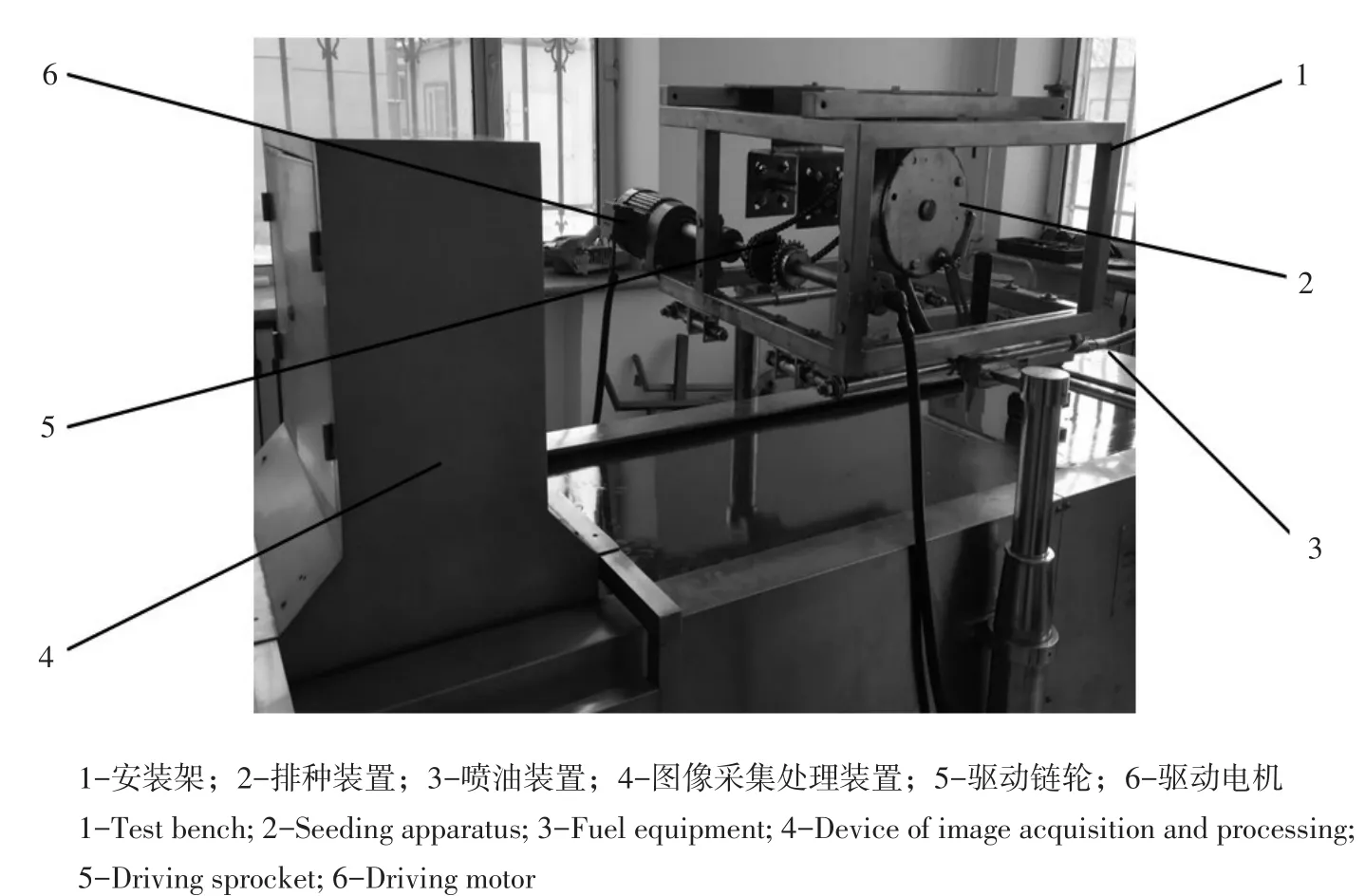

为验证仿真试验优化结果,开展排种器台架试验与圆柱形型孔轮排种器对比试验,试验地点为东北农业大学工程学院,选用东农426稻种籽粒,采用黑龙江农业机械工程科学研究院研制JPS-12型排种性能检测试验台。试验过程中排种器固定不动,种床带相对于排种器反向运动,籽粒从排种口经输种管落至涂有油层种床带上,通过试验台图像采集处理装置实时检测,准确测定各项排种性能指标,如图7所示。

依据GB/T6973-2005《单粒(精量)播种机试验方法》,试验中排种轴转速20 r·min-1、种勺深度8 mm、勺头倾角150°、勺颈倾角118°,每次测100穴,试验重复3次,试验结果取平均值,排种合格率为89.73%、重播率为7.61%、漏播率为2.66%。台架试验与仿真试验排种合格率误差为1.25%,符合精密播种要求(<5%)。造成误差原因是试验用稻种籽粒尺寸间存在差异而仿真颗粒尺寸完全一致,但误差在可接受范围之内。同理,圆柱形型孔轮排种器转速为20 r·min-1,试验重复3次,试验结果取平均值,对比试验结果见表7,根据对比试验结果发现,勺式取种与活塞扎穴组合式水稻排种器排种性能优于圆柱形型孔轮排种器。

图7 排种性能试验台Fig.7 Test-bed of seeding performance

表7 验证及对比试验结果Table 7 Results of verification and comparison

5 结 论

a.设计勺式取种与活塞扎穴组合式水稻旱直播排种器,该排种器采用扎穴代替传统开沟器开沟,可实现精准纵向穴距及多个单体横向穴距交错分布。

b.分析排种器关键部件取种勺和传动机构,确定影响取种勺取种性能因素为种勺深度H、勺头倾角α、勺颈倾角β和排种器转速n。

c.各因素对排种合格率、重播率和漏播率影响因素主次顺序为种勺深度H>勺颈倾角β>排种轴转速n>勺头倾角α,优化水平组合为排种轴转速20 r·min-1、种勺深度8 mm(勺厚2 mm)、勺头倾角150°、勺颈倾角118°时,排种性能较优。台架试验与虚拟试验排种合格率误差为1.25%,满足精密播种要求(<5%)。