一种汽车防撞梁轻量化结构的仿真分析与试验研究∗

胡红舟,钟志华

(湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

前言

汽车安全和节能是汽车技术发展的两大永恒主题,但往往也是一对矛盾。汽车轻量化是节能的重要途径,但是简单的结构轻量化可能影响汽车的安全性,尤其是汽车的碰撞安全性。另一方面,汽车轻量化又不一定会减弱汽车的安全性,包括汽车的碰撞安全性。其中,最重要的是要通过应用新材料和新结构来实现轻量化前提下的高性能,尤其是碰撞安全性。

汽车结构轻量化有多种途径,文献[1]~文献[4]中分别讨论了应用高性能钢板、高性能铝合金和碳纤维等新材料及其优化新结构的相关理论与应用情况。文献[5]和文献[6]中描述了铝合金在车门和发动机罩等的应用;文献[7]~文献[10]中描述了碳纤维在前后保险杠到翼子板等的应用。目前,乘用车关键结构件的钢板性能在不断提高,强度普遍达到600MPa以上,有的甚至高达1 000MPa;不同的新材料和新结构有不同的工艺特点和成本需求。高强度钢冲压成型面临新的挑战,但焊装工艺比较成熟;而铝合金的冲压与焊装都比高强度钢的难度大,但轻量化效果较好;碳纤维轻量化效果潜力很大,但大规模推广的工艺性和成本问题有待进一步解决。一个综合利用上述不同材料优点的方案是将不同的材料用于汽车结构的不同部位,以最大限度地发挥其特长,减少其不足带来的制造工艺和成本影响。本文中正是为了探索综合利用钢板和铝合金板的优点,提出一种高性能的轻量化汽车防撞梁设计方案,以兼顾汽车碰撞安全性和汽车节能的要求。

1 现有的汽车防撞梁的典型结构及其不足

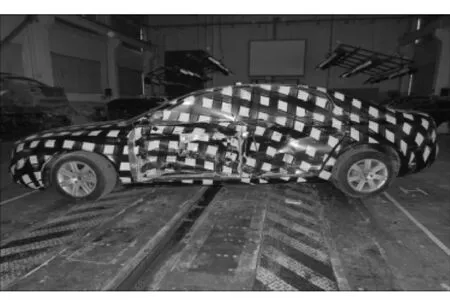

图1为典型的汽车防碰撞骨架结构,其中最为关键的梁包括碰撞缓冲吸能前纵梁、门槛纵梁、B-柱梁和防火墙横梁等。碰撞缓冲吸能前纵梁是在如图2的正面碰撞和如图3所示的偏置碰撞中缓冲吸能的主要结构,其压溃后的典型变形模式如图4所示。这种情况下,纵梁变形越充分越好,因为这样吸收的碰撞能量也越多,能更好地保护驾乘人员。而门槛纵梁、B-柱梁和防火墙横梁等乘员安全空间的周边主结构应该是在给定的重量条件下刚性越大越好,这一方面是为了在如图5所示的侧面碰撞中对驾乘人员提供最佳保护,另一方面是为了在如图2和图3所示的正碰撞和偏置碰撞中为前纵梁的足够变形提供反作用力支撑,并使乘员空间变形尽可能地小,以更好地保护驾乘人员。

图1 乘用汽车的典型碰撞缓冲吸能结构

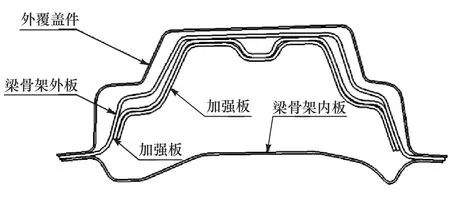

B-柱梁和防火墙横梁等一般为矩形截面,如图6所示,其中截面的宽度一般是高度的1.5倍以上,且一般都是高度方面受力最严重,造成如图7所示的弯曲变形。为加强这种梁,除使用高强度钢和增大钢板厚度外,常用的方法还有设置加强件,如图8所示。加强件虽然能够增加梁的强度和刚度,但同时也增加了高精度复杂零件数、焊装工作量和结构质量。因此,积极寻找其他更加简单和轻量化的加强方式十分有意义。

图2 乘用汽车的典型正面碰撞变形情况

图3 乘用汽车的典型偏置碰撞变形情况

图4 典型缓冲吸能梁压溃后的典型变形模式

图5 乘用汽车的典型侧面碰撞变形情况

图6 矩形截面防撞梁示意图

图7 防撞梁弯曲变形案例

图8 矩形截面防撞梁加强方法示意图

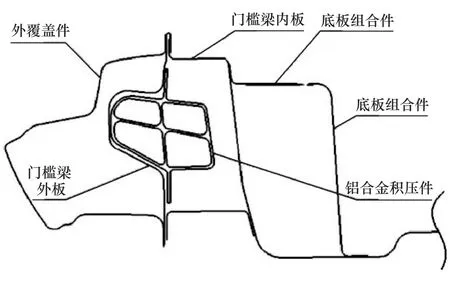

图9 方形门槛纵梁及其加强结构简化示意图

门槛纵梁的截面更接近如图9所示的方形梁,而且在两个方向都可能受到严重的碰撞载荷,即侧撞时的碰撞载荷和汽车坠崖时来自底部的碰撞载荷。所以,这样的梁需要至少两个方向的同时加强,如图9所示。但是图9中的加强件是一个挤压出来的铝合金件,至少存在两个缺点:一是受挤压工艺的局限,加强梁只能是等截面的,不能用来加强变截面的门槛梁,不利于门槛梁的优化设计;二是增加的额外质量比较大。针对上述已有的加强方案不足,本文中开展了新的轻量化结构设计研究,并通过仿真和实验来验证其有效性。

2 基于铝合金波纹板加强的矩形防撞梁设计

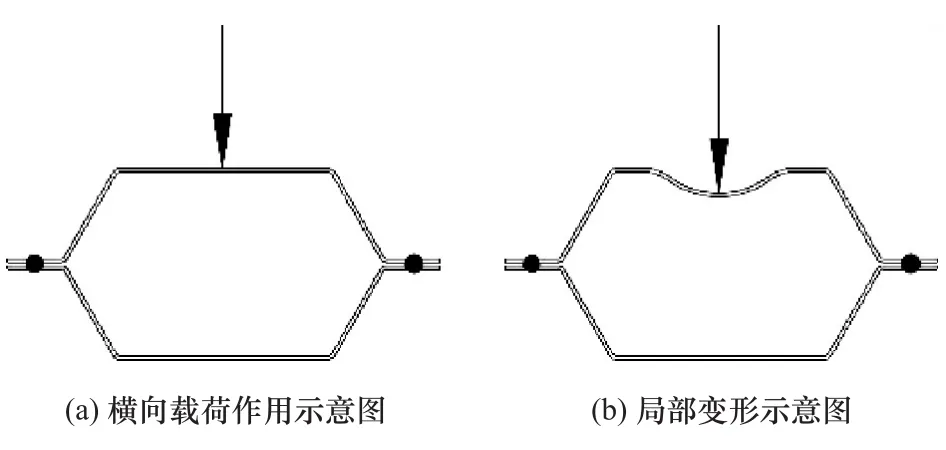

从图1所示的典型汽车防撞结构、图2、图3和图5所示的典型汽车碰撞变形模式可以看出,前后纵梁以纵向压溃变形为主,且占车身骨架总质量的比例很小,一般小于10%,而其余骨架梁以弯曲变形为主,且占车身骨架的总质量比例很大,一般大于90%。因此研究以弯曲变形为主的汽车防撞梁的轻量化结构设计具有重要的实际工程意义。考虑到不同方向的碰撞载荷,上述防撞梁一般以矩形截面为主,如图10(a)所示,其中矩形梁的上下两个U形件通过焊接连接。在矩形梁外部受到作用力时,横向外载容易使U形组件发生局部变形,如图10(b)所示,这时,横向载荷就不能直接传递到下面的U形件。因此,在较小的集中载荷下,梁就会因为加载处的局部变形而发生如图7所示的失稳变形,其中梁的两端为简单铰接支撑。如果矩形截面梁置于刚性平面,当上面受局部载荷作用时,容易发生如图11所示的失稳变形。

图10 矩形截面梁

图11 均布载荷作用下矩形空心梁的失稳变形模式

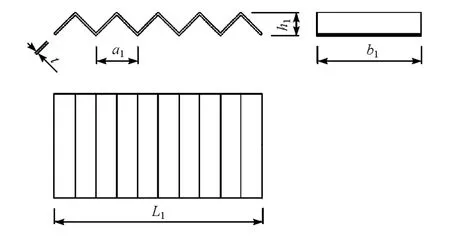

为了防止局部变形,充分发挥矩形梁的防撞作用,本文中研究了采用如图12所示的铝合金波纹板对矩形梁进行加强,如图13所示。

图12 典型三角波纹板结构及其特征参数

图13 带铝合金加强波纹板的矩形截面梁变形状况截图

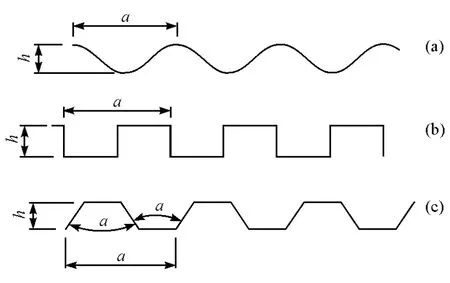

上述加强结构方案的工作原理如下。当横向载荷作用在梁的加强方向时,波纹板能够将力同时传递给梁的另一侧,形成梁上面整体受压,下面整体受拉的受力状态。只有当横向载荷导致波纹板被压溃时,传递到下面的力才受到限制,这时,梁就会发生失稳变形。因此,通过波纹板加强能显著提高矩形梁的承载能力。波纹板的特征参数对其加强效果和轻量化效果有重要影响,可以根据不同的应用需求选择和优化。考虑到制造工艺性,波纹板可设计成不同的结构特征,如图14所示。

图14 其他结构特征的波纹板

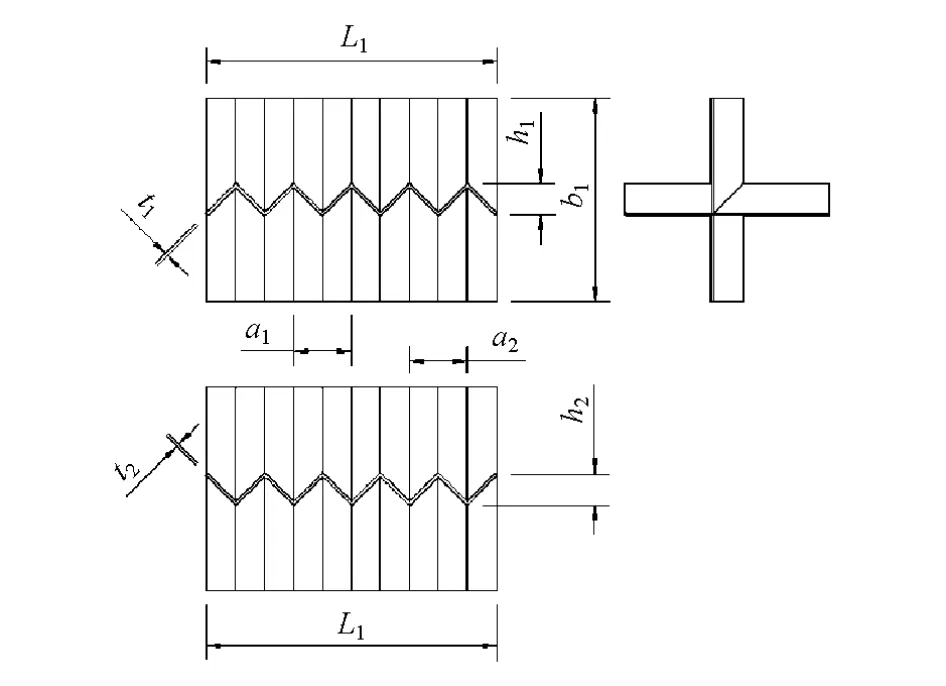

当防撞梁可能在两个方向受到撞击力时,可采用铝合金“十字形”波纹板结构加强,如图15所示,其中铝合金“十字形”波纹板结构如图16所示。“十字形”波纹板由横向波纹板和竖向波纹板组成,一般横向波纹板为整板,而竖向波纹板由上下两块板组成,分别焊在横向波纹板的上面和下面。但为提高抗碰撞载荷的能力,上下两块竖向波纹板应对齐并通过点焊与横向波纹板固连。梁的结构参数和“十字形”波纹板结构参数皆可根据实际应用的需要进行设计和优化。

图15 “十字形”波纹板结构加强型碰撞缓冲吸能梁的三维示意图

图16 铝合金“十字形”波纹板结构示意图

3 铝合金波纹板加强防撞梁受力变形的建模与仿真

本文中运用有限元软件ABAQUS分析和比较了不同结构特征的铝合金波纹板对防撞梁强度的增强效果。波纹板加强结构可以是“一字形”,即在一个受力方向上布置有波纹板,如图13所示,也可以是“十字形”,即在两个受力方向上都布置有波纹板,如图16所示。两种结构所采用波纹板的形状和尺寸可根据具体变化。

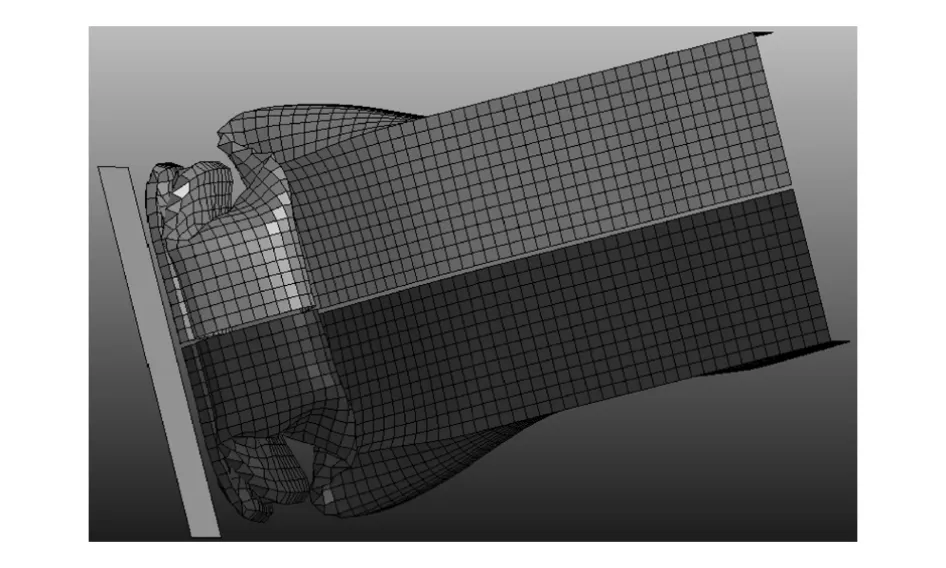

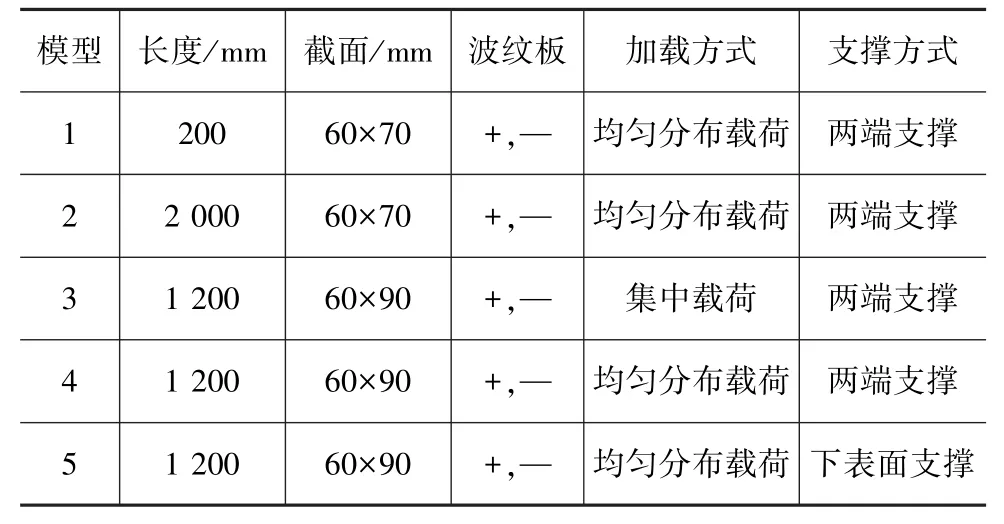

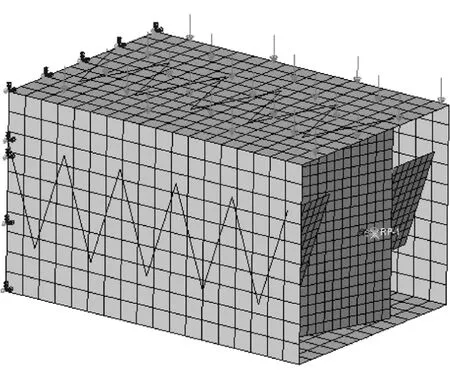

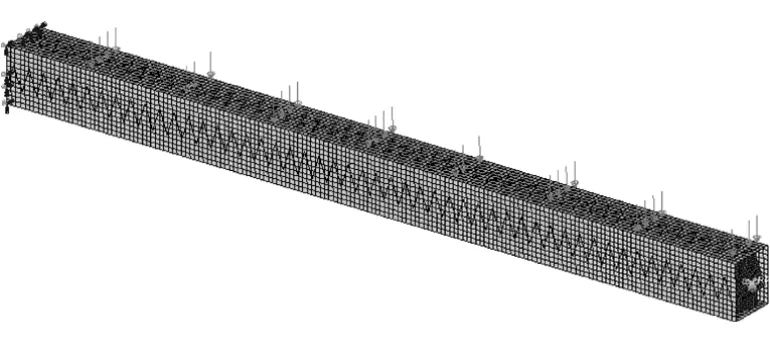

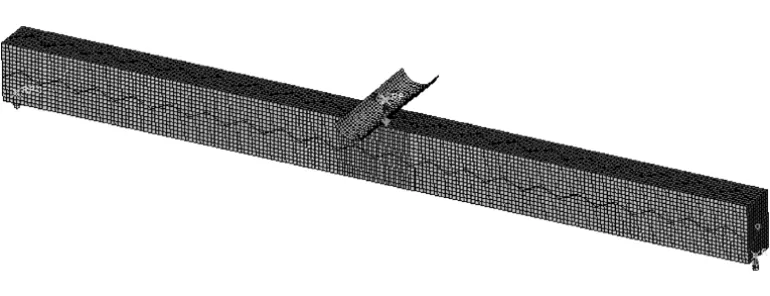

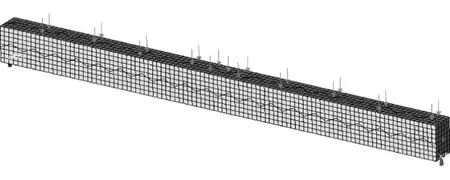

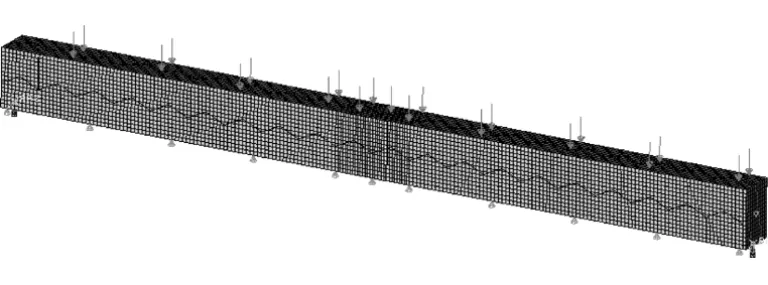

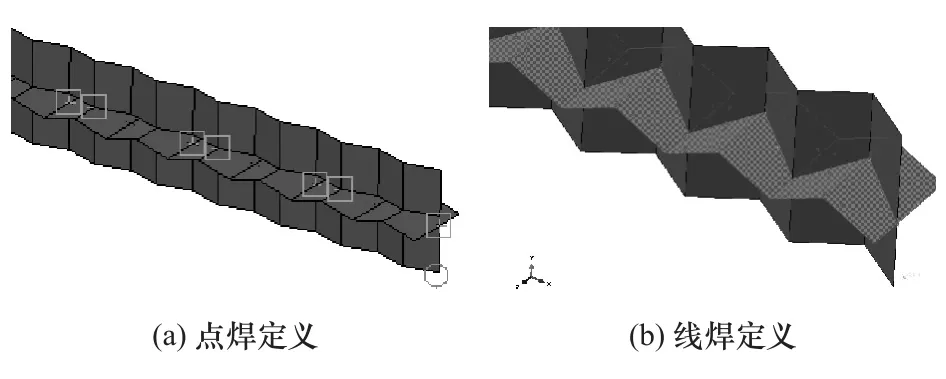

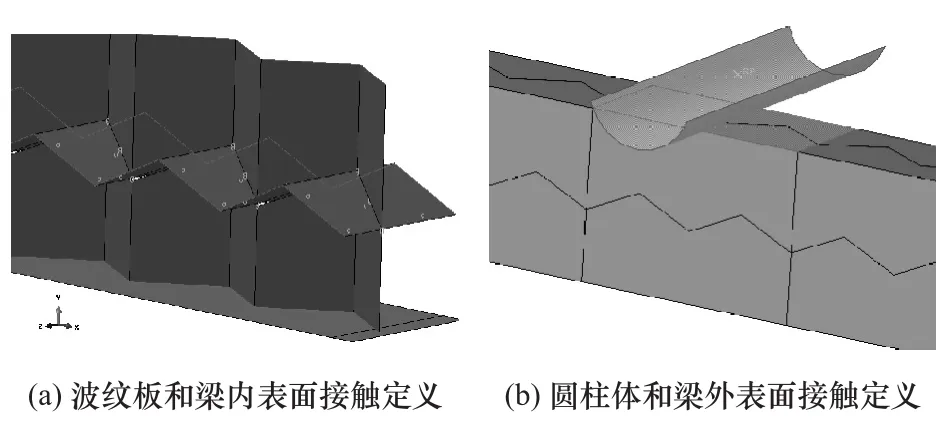

表1列出了用于本研究的5个有限元模型的尺寸和相关的加载与约束方式。其中“+”表示“十字形”波纹板加强结构,“—”表示“一字形”波纹板加强结构。与表1对应的有限元模型如图17~图21所示。梁和波纹板的单元类型均定义为壳单元。图22为“十字形”波纹板的有限元网格。为方便矩形梁与波纹板的连接定义,矩形梁的网格划分在其内表面,而波纹板的网格划分在中性面。“十字形”波纹板结构由两块小波纹板和一块大波纹板通过点焊或线焊连接而成,如图23所示,图中的小方框为点焊的定义。图24(a)为波纹板和矩形梁内壁之间的边对面接触定义(无空隙);图24(b)为刚性圆柱体和矩形梁之间的面对面接触定义。圆柱体用于施加集中载荷,其直径为60mm。

表1 矩形梁有限元模型主要特征参数

图17 模型1有限元模型网格图

图18 模型2有限元模型网格图

图19 模型3有限元模型网格图

图20 模型4有限元模型网格图

图21 模型5有限元模型网格图

图22 波纹板有限元网格

图23 波纹板间的连接

图24 接触定义

本文中采用上述5个模型主要基于如下考虑。模型1和模型2主要用来分析,在小变形下各参数(表2)对梁的承载能力的影响。为减少边界条件对梁变形的影响,模型2中梁的长度为模型1中梁的长度的10倍。由于在小变形下,梁的结构和变形都具有对称性,所以模型1和模型2在建模时都利用了对称性来减少工作量。模型3和模型4用来分析在大变形下,波纹板对梁的承载能力的影响。此时梁的变形不再符合对称假设,因此模型3和模型4均采用全尺寸。模型5与模型4的结构和尺寸相同,但梁由两端支撑改为底面支撑,载荷也由集中载荷改为均布载荷。在模型3~模型5的有限元分析中,梁均加载至失效。

表2 模型的主要参数及范围

本文中研究的矩形梁在实际工况中,主要承受弯曲和挤压,因此仿真和试验均围绕这两种工况进行。通过比较梁的变形和能承受的载荷,找出波纹板相关参数对梁的变形和抗载能力的影响。

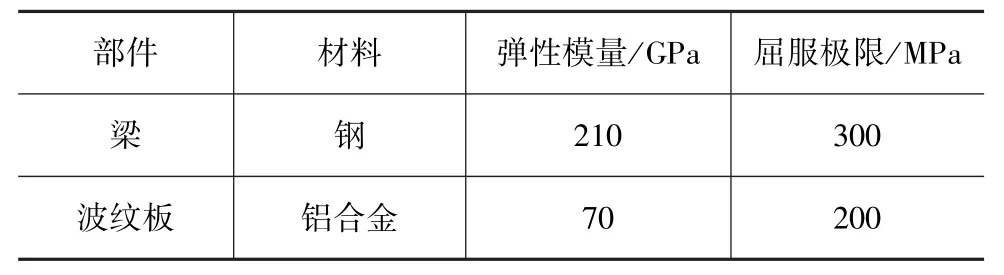

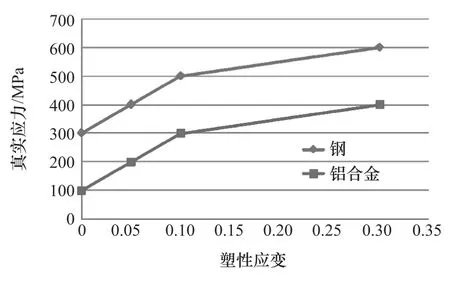

有限元模型中的主要材料参数见表3。采用弹塑性材料模型,其近似的应力应变曲线如图25所示。因为不同模型采用同一组材料模型和参数,其参数取值并不实质影响不同结构性能对比。也就是说,同类结构即使材料性能在一定范围变化,其结构性能的特征是类似的。所以,相关结果也可反映不同强度的钢板和铝合金材料的组合。

表3 材料定义

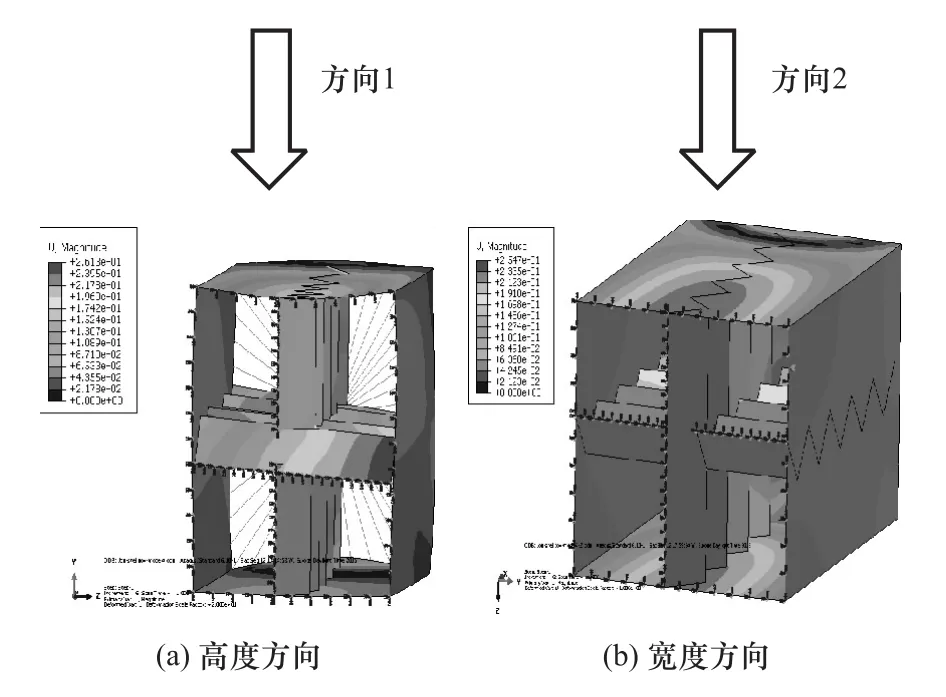

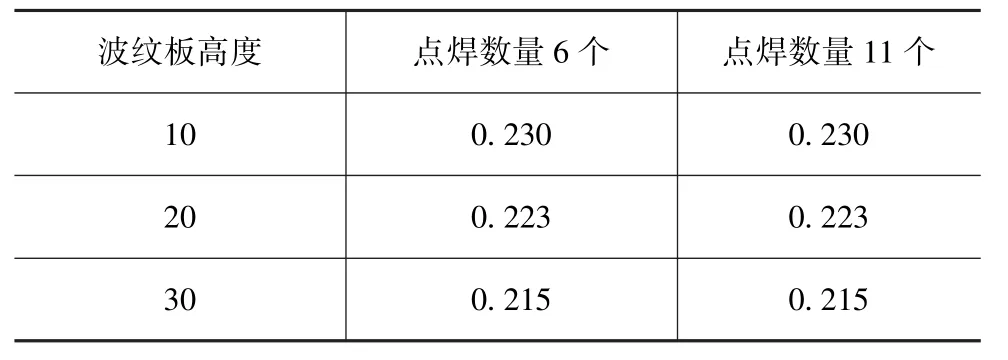

图26为模型1中的波纹板加强梁在高度和宽度两个方向受均布载荷(1MPa)时的位移云图。该模型共考虑了波纹板的4个参数,即波纹的长度、高度、波纹板厚和点焊个数,对梁的最大变形的影响。该模型在方向1即梁的高度方向上有两块波纹板,它们之间通过点焊连接到宽度方向上的一块整板上,它们之间的力也是通过点焊传送。建模时,模型中波纹的长度(个数)和高度都有不同的取值。表4~表6示出波纹高度、长度和点焊数量在不同载荷方向上对梁的最大变形的影响。

图25 仿真模型的材料曲线

图26 模型1十字波纹板梁在两个方向加载时的位移云图

表4 方向1加载条件下梁的最大变形 mm

表5 方向2加载条件下梁的最大变形 mm

表6 点焊数量6个时梁的最大变形 mm

模型1的仿真结果表明,梁的最大变形与加载方向和各参数有关。在方向1加载时,随着点焊个数增加,梁的变形减小(表4)。由于点焊的定义会影响到梁的变形,所以表4和表6中波纹高度和长度对梁最大变形的影响还存在一定的不确定性。在方向2加载时,点焊个数对梁的变形基本无影响。波纹长度和梁的最大变形成正比,而波纹高度和板厚则和梁的变形成反比(表6)。“十字形”波纹板的承载能力主要受平行于载荷方向的波纹板的影响。

模型2在模型1的基础上,梁的长度增加到10倍,同时均布载荷减少为0.1MPa,梁的应力水平还处在弹线性范围内。由于此时弯曲变形占主导,波纹板参数对梁最大变形的影响减弱。

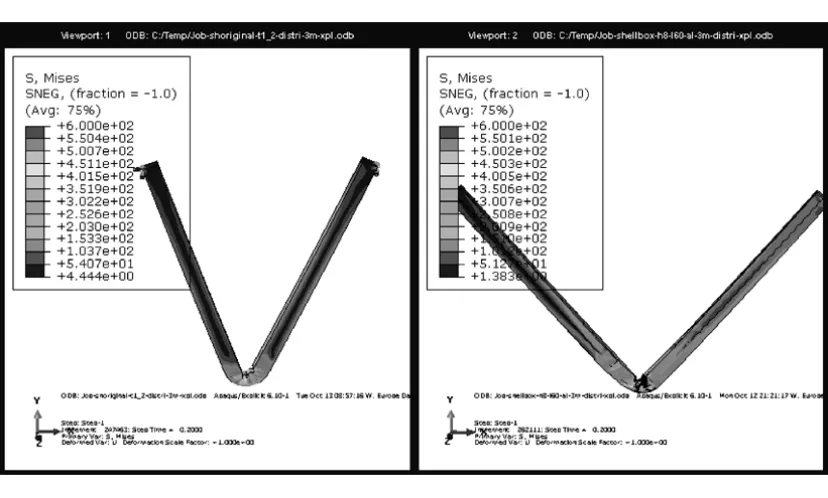

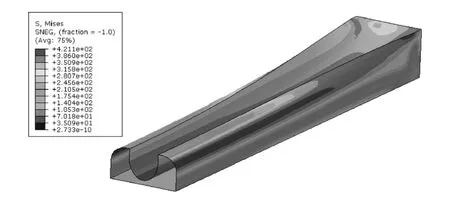

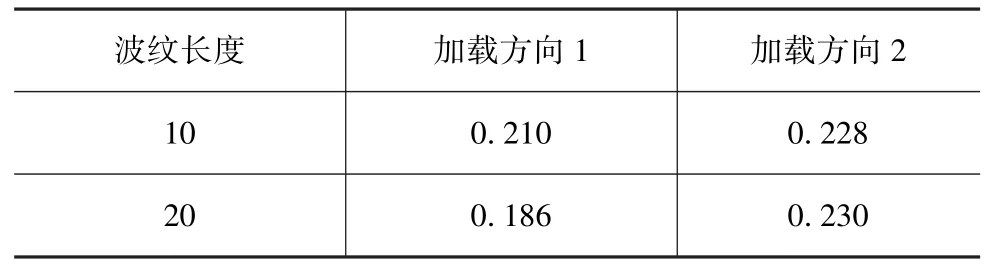

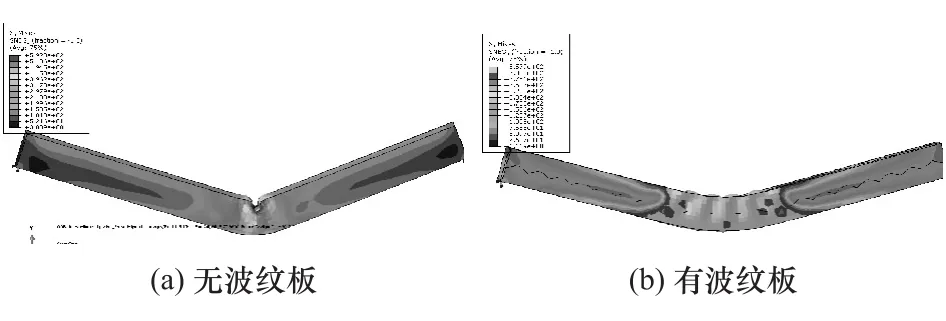

模型3~模型5分析了大变形下波纹板对梁的抗弯和抗压载荷的影响,其中波纹高和长分别为14和60mm。图 27为空心矩形梁(模型 3,厚度1.2mm)和波纹板加强梁在集中载荷下,加载到失效时的应力云图对比。对“十字形”波纹板而言,提高梁抗载能力的主要贡献来自和载荷平行的波纹板,该结论也和模型1的结论一致。

图27 模型3加载到失效时的应力云图

图28为模型4中的梁在均布载荷的作用下,加载到失效时的应力云图对比。空心矩形梁承受的最大载荷约为0.29MPa,随即失稳,位移迅速增加,而波纹板加强梁相应的载荷约为0.34MPa。从图中可看出,空心矩形梁的塑性变形集中在中间一小部分,而波纹板加强梁的塑性变形范围则大很多,最大应变的增幅却不大。波纹板不但起到了加强梁的抗载强度的作用,也起到了分散载荷和吸收能量的效果。而在实际运用中,通过改变波纹板的参数,梁的载荷能力还有较多的提升空间。

图28 模型4加载到失效时的应力云图

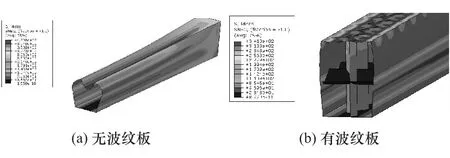

图29为模型5中的梁在纯压力工况时,加载到失效时的应力云图对比。结果表明,波纹板对梁的抗压能力提高明显。在同等质量的条件下,波纹板对梁的抗压能力能提高到空心矩形梁的2到3倍。因此,在受压工况下,波纹板能显著提高结构的抗压能力。

图29 模型5加载到失效时的应力云图

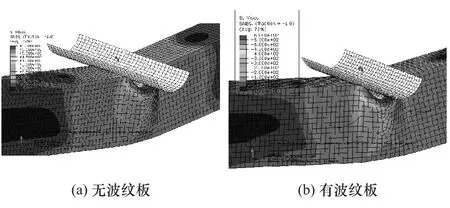

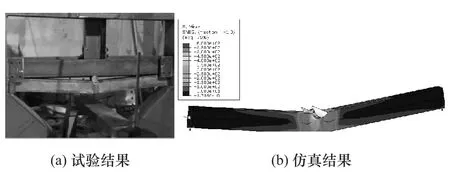

图30 弯曲试验梁变形结果比较

4 试验验证

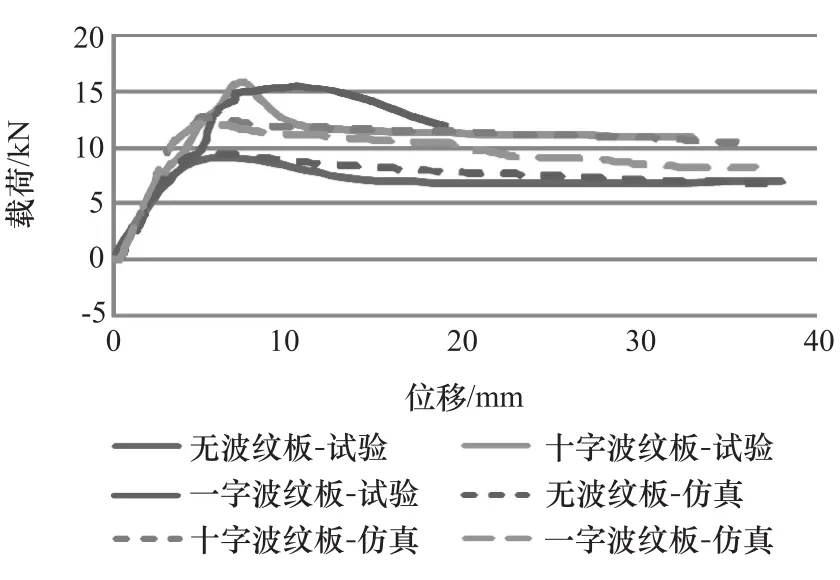

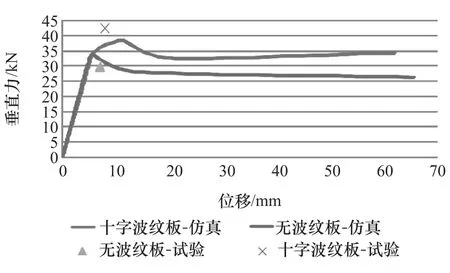

为了验证上述理论与仿真分析的结果,本文中以模型3和模型4为基础,开展了梁在集中载荷和分布载荷下的试验,并与仿真结果进行对比。在试验中,3种梁,即空心矩形梁、“一字形”波纹板和“十字形”波纹板加强梁,均加载到失效。图30为梁在集中载荷下试验和仿真的变形结果对比。从变形图来看,梁的试验和仿真变形模式吻合得很好。图31为相应的载荷位移曲线的对比。仿真和试验结果均显示了波纹板对梁的抗载能力的加强。加强效果约达30%,试验结果要好于仿真结果。试验和仿真曲线也显示了相同的载荷特征,其中空心梁的试验和仿真曲线吻合得较好。

图31 载荷位移曲线-集中载荷

图32为均布载荷下相应的载荷位移曲线,其中均匀载荷已换算为在载荷方向的等效力。无波纹板时,试验和仿真的最大载荷值接近,而有波纹板时,试验数据大于仿真值。波纹板对梁的抗载能力的改善效果约达20%,试验结果好于仿真结果。

图32 载荷位移曲线 分布载荷

造成仿真和试验结果差异的原因有以下几个方面:实际材料的强度和仿真模型的参数不完全一致;梁和波纹板的厚度也有一定的波动;试验加载方式与理论加载方式存在一些误差。另外试验所用的梁是通过焊接组装而成的,焊接处的强度会大于实际的薄板强度。材料失效方式也有不同,在弯曲试验中,有部分梁在最大应力点出现局部断裂,而有的梁只在同一区域产生塑性变形。但总的来讲,试验和仿真所得的载荷位移曲线相近,波纹板的加强作用得到验证。

5 结论

本文中通过建模和仿真研究了波纹板的不同结构和参数对防撞梁加强作用的影响,并进行了试验验证。仿真和试验结果表明,波纹板对提高矩形梁的强度和刚度,特别是受压情况下的强度和刚度,效果明显。在实际运用中,可通过不同的铝合金波纹板和钢材空心矩形梁的组合,来实现提高结构的载荷能力或减轻结构质量的目的。一般来说,前后防撞纵梁不需要采用波纹板结构从梁的内部来加强,因为这些纵梁都要求变形尽量大,以实现同等材料条件下的最大吸能。对于门槛纵梁和门顶纵梁,由于要考虑来源于侧撞的冲击力和坠崖与翻滚带来的上部或下部的冲击力,有必要采用“十字形”波纹板加强结构来实现对两个相互垂直方向的加强。对于A-柱、B-柱和C-柱主要考虑来自侧向的冲击力,只需采用“一字形”波纹板加强结构。对于防火墙部位的前部横梁,一般只需要考虑前碰撞带来的冲击力,采用“一字形”波纹板加强结构即可。对于底部或顶部的横梁,只需要考虑来自顶部或底部的垂直冲击力,因此也只须采用“一字形”波纹板加强结构。