多层穿梭车作业系统配置

(同济大学 机械与能源工程学院,上海 201800)

1 引言

多层穿梭车系统(Shuttle Based System/Retrieval System简称SBS/RS)由货架、巷道穿梭车、提升机、拣货台、塑料装载箱、扫码器、输送设备等组成,其中穿梭车与提升机的性能与配置在整个系统中起到关键作用。众多学者对多层穿梭车系统进行了研究,如,Lerther,T[1]等研究表明多层穿梭车系统运行的瓶颈在于穿梭车与提升机的效率不匹配,设备冗余空闲等待时间较长。陈国真[2]对多层穿梭车系统的作业模式进行了分析,并研究了穿梭车跨层作业系统配置。牟善栋[3]对多层穿梭车系统任务调度进行了研究,建立开环排队网络模型分析多层穿梭车仓储系统。李诗珍[4]研究了ABC分类存储对仓储拣选路径的影响,根据分类存储原则,85%货量将存储在离出入库口较近的地方。

2 系统作业描述

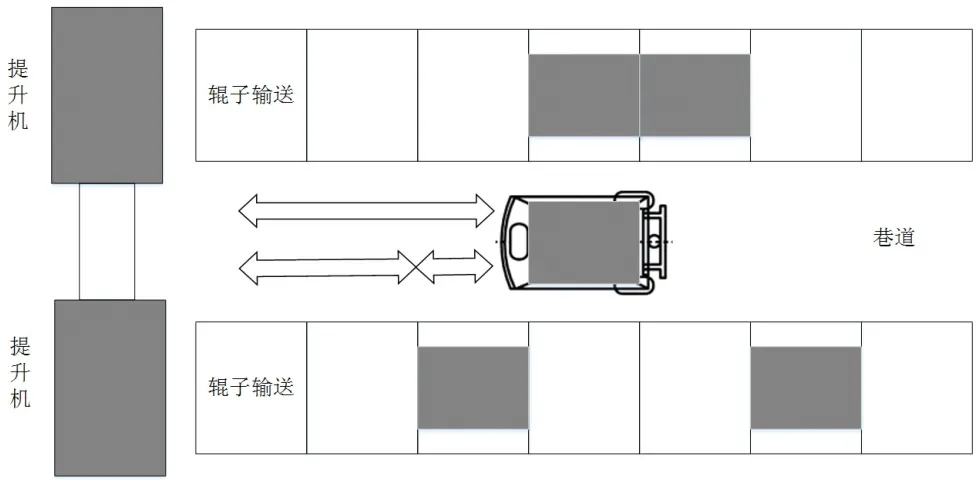

配送中心的主要日常作业包括收货、入库、盘点、出库、包装、配送、退货及残损品管理以及维护,随着物流行业对于仓储配送的柔性和鲁棒性要求的提高,一种新型的自动化立体仓库—多层穿梭车仓储系统逐渐得到重视和应用。多层穿梭车仓储系统是由多层货架内的穿梭车与该巷道的提升机组成,出入库作业时用穿梭车与提升机的组合来替代传统自动化立体仓库中的堆垛机,提高了系统的柔性和鲁棒性[3]。多层穿梭车系统的出库作业是穿梭车的并行作业和提升机的串行出库。在实际作业环境中,多层穿梭车系统货架高度一般在20m以上,大小取决于系统吞吐量。提升机有一个或两个立柱支撑,货物由升降台装载,沿垂直方向运动。巷道穿梭车负责水平方向运动,把货物运送到巷道对应层的出入库I/O口处,每个巷道都有一台穿梭车负责该巷道存取作业。每层巷道的I/O口在货架的首端,衔接穿梭车和提升机的运输作业。

以出库为例,穿梭车接收到出库某货位货物的任务后,自动运行到该货位,由该穿梭车完成货物从货位处到纵向提升机之间的水平运动,由货物提升机完成货物的垂直方向运动。这一系列由巷道穿梭车、移载穿梭车、货物提升机的组合运动,完成了传统的堆垛机的出入库作业,由于穿梭车和提升机的分工明确,运动快速、高效,从而其出库效率远高于堆垛机。

出库任务到达时,仓储管理系统确定出库料箱的存储位置,存储位置可以由货位的三维位置唯一确定,再由对应巷道的穿梭车运输到该层巷道I/O口,然后由对应的提升机将料箱取到一层I/O口,再由穿梭车或者输送设备输送到拣货台,由拣货员进行拣货作业。

自动化立体仓库系统拣选模式分为两种,一种是单指令作业,即一次只接受一个作业任务,另一种是双指令作业,即一次接受出库和入库两种作业任务。

在单指令循环中,提升机接收指令从出入库平台I/O口出发,运动至作业所在层的出入库缓冲区(由穿梭车将货格搬运至缓冲区),拣选货物后,原路返回至出入库平台I/O口。下图1所示,作业时间为:

在双指令循环中,提升机接收指令从出入库平台I/O口出发,运动至入库所在层的出入库缓冲区,放下货物后,运动至出库所在层的出入库缓冲区,拣选货物后返回至出入库平台I/O口。如图2所示,作业时间为:

图1 单指令循环提升机作业示意图

图2 双指令循环提升机作业示意图

3 穿梭车、提升机运动学建模

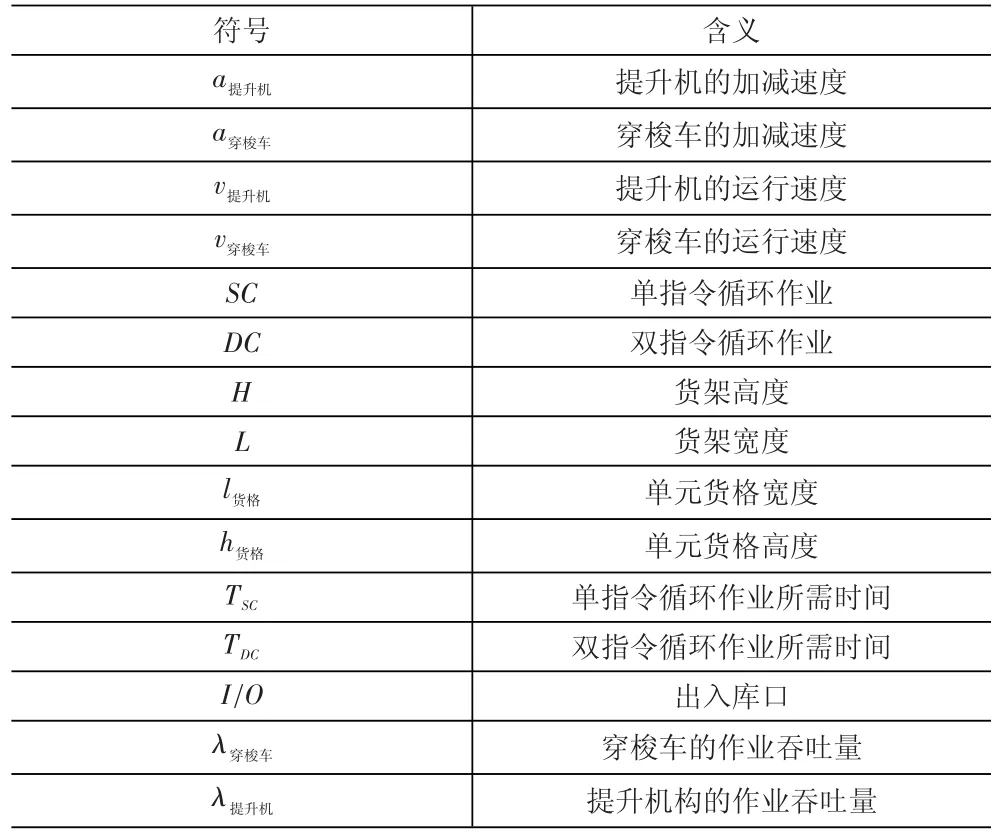

3.1 符号说明

本文建模所用符号含义见表1。

3.2 模型假设

(1)货架被一个巷道分割成两部分,假设在中间行走的穿梭车可以任意取到所需货物;

(2)输入输出(I/O)口置于仓库底层,紧靠提升机的位置;

(3)假设货物订单随机分布,存储策略为ABC分类存储;

(4)假设作业期间设备无卡顿、故障。

表1 符号说明

3.3 多层穿梭车系统设备运动特性

SBS/RS系统仿真模型的研究基于仓库尺寸(层数T、列数C、巷道数A),以及提升机构和穿梭小车运行速度等参数,进而分析其系统运行过程。

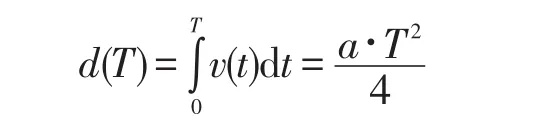

提升机和穿梭车的运行速度有两种情况,第一种是恒加速、恒减速运动,第二种是恒加速、匀速、恒减速运动。速度与加速度公式如下所示[5]:

对于类型I:

类型I中提升机(穿梭车)恒加速与恒减速时间相同,因此达到最大速度值所花费的时间为总时间的一半。

速度随时间变化的函数表达式为:

距离随时间变化的函数表达式为:

对于类型II:

类型II中提升机(穿梭车)先恒加速再匀速最后恒减速运动。

速度随时间变化的函数表达式为:

距离随时间变化的函数表达式为:

4 多层穿梭车系统仿真模型

4.1 穿梭车作业分析

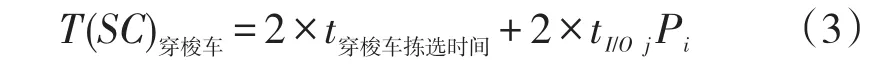

穿梭车单指令作业循环是指货物经过I/O口进入缓冲区后,由提升机将其运送到相应的存储层i,穿梭车取出存储货物的料箱,并直接将其运送至相应的存储位置,当前作业结束,如图3所示。作业时间为:

图3 单指令循环穿梭车作业示意图

图4 双指令循环穿梭车作业示意图

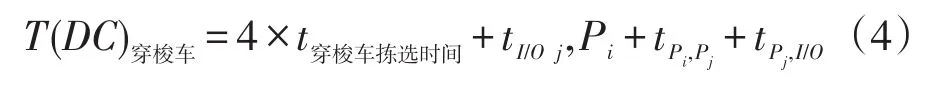

穿梭车双指令作业循环是指货物经过I/O口进入缓冲区后,由提升机将其运送到相应的存储层i,穿梭车取出存储货物的料箱,并将其运送至相应的存储位置,提升机不直接返回I/O口,而是继续前往下一个需要出库的货位层进行取货操作,即从第i层作业结束后,提升机运动至需要进行出库操作的第 j层,对应层的穿梭车将所需货物取出运行至在第 j层等待的提升机,提升机收到货物后将其运送至出入库I/O口,当前作业结束,如图4所示。作业时间为:

巷道内每层均安排一台穿梭车,故穿梭车的货物吞吐量计算需要乘以货架层数;而双指令循环每次拣选两件货物,故货物吞吐量计算需要乘2,计算公式为:

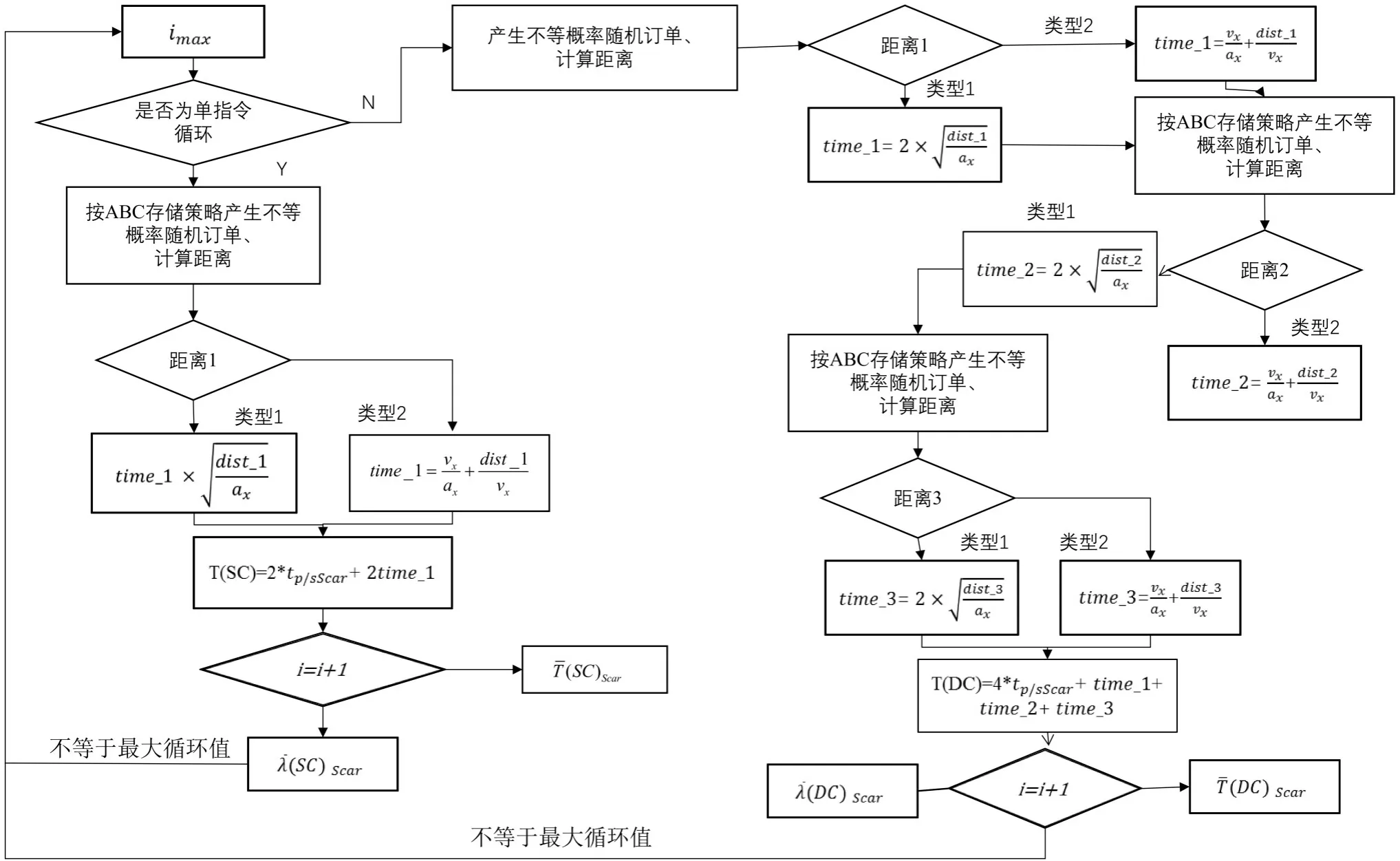

整个系统作业算法流程图如图5所示。

4.2 仿真计算

将ABC存储策略简化为,越靠近仓库出入口位置的货物被拣选的概率越大,越远离出入口位置的货物被拣选的概率越小。问题转化为在随机订单的生成中,靠近仓库出入口的货物品项的生成概率与远离仓库出入口货物品项生成概率不等的一种不等概率随机数问题。假设每层货格编号0至n,让产生各个数字的概率等差递减,货格1被产生的概率最大,往后依次减小,即各个随机数的概率之比为“n+1∶n∶n-1∶…∶1”。首先要构造一个区间,区间的下限为0,上限为各个比率数字之和,也就是(n+1)+n+(n-1)+(n-2)+…+1。首先把这个大区间划分为n+1个长度不等的小区间,每个小区间的跨度和各个数字的产生概率对应,也就是[0,n](跨度为n+1),[n+1,2n](跨度为n),以此类推,这些小区间就代表了各个数字产生的概率。

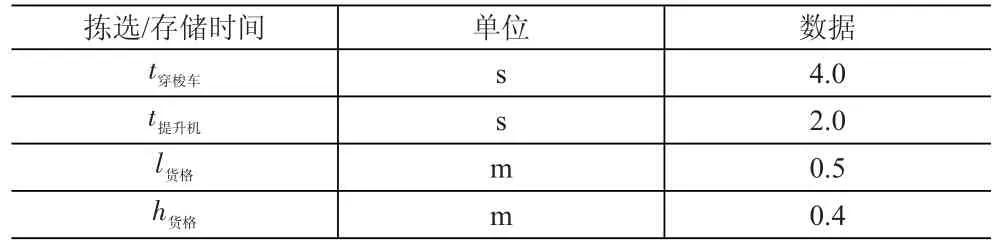

以表2、表3参数为例,采用java语言在eclipse平台上编程实现,得到穿梭车、提升机的单次搬运工作时间。

表2 穿梭车、提升机运动特性

图5 单指令循环、双指令循环穿梭车工作时间与货物吞吐量

表3 穿梭车、提升机单次拣选动作时间

货架长25m,高16m时得到的设备单次作业运行时间见表4。

表4 某一货架参数下的设备工作时间

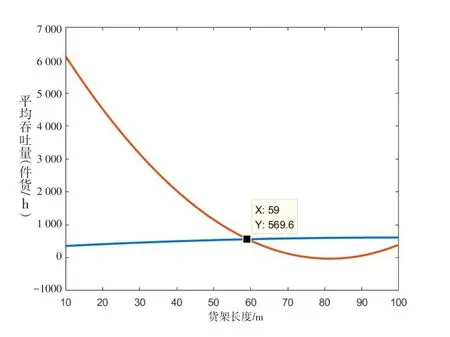

根据调整不同货架纵深下设备的工作时间,通过Matlab进行数据拟合,计算得到穿梭车与提升机效率能够匹配的最佳仓库货架参数,如图6—图9所示:

图6 单指令循环穿梭车与提升机单次作业平均运行时间

图7 双指令循环穿梭车与提升机单次作业平均运行时间

图8 单指令循环作业穿梭车与提升机货物吞吐量

图9 双指令循环作业穿梭车与提升机货物吞吐量

5 结论

从图6、图7可以看出,随着货架纵深长度的增加,单指令循环和双指令循环中,穿梭车的单次平均作业时间均比提升机单次平均作业时间长。

每个巷道的每层都配备一台穿梭车,而提升机只有一台,因此系统作业时,提升机满负荷运转,穿梭车则出现等待空闲。

从图8、图9拟合结果可以看出,在单元货格长度为0.5m,高度为0.4m。穿梭车运行速度2m/s,加速度2m/s2,单次拣选作业时间为4s;提升机运行速度4m/s,加速度4m/s2,单次拣选作业时间为2s的条件下,单指令循环货架纵深长度为52m时,双指令循环货架纵深长度为59m时,穿梭车与提升机吞吐量相等,效率匹配,系统冗余少。