硅碳棒炉中烧制石湾钧红釉初探

陈尚贤 ,朱丽文 ,胡晓洪 ,黄炜毫 ,伍思泳,詹长春 ,柯美云

(1. 佛山科学技术学院材料科学与能源工程学院,广东 佛山 528000;2. 佛山市科捷制釉有限公司,广东 佛山 528000)

0 引 言

陶瓷釉能增加陶瓷制品的美观效果,随着生活水平的提高,釉用途越来越广,用量也越来越大[1]。钧瓷是宋代的五大名瓷之一,生产于河南禹州钧窑。它的釉色种类较多,其中以铜作为着色剂,在还原焰中烧制的玫瑰紫、海棠红、朱砂红、莞豆花、鸡血红、桃花片等称为钧红釉[2]。广东佛山石湾是有名的民窑陶瓷产地之一,特别善于吸收外来北方名窑的技术,仿造名窑制品,产品中模仿河南宋代钧窑的蓝釉、红釉、玫瑰紫釉尤为著名,因此石湾窑产品往往也被称为“广均”。石湾钧红釉是石湾仿钧釉的一大特色,典雅厚重,纹理变化多样,石湾窑的石榴红仿自钧红,釉面带棕眼,出筋或转折处露黄釉,这种红釉多用于动物和人物陶塑[3]。

含铜钧红釉的烧制工艺技术在陶瓷工艺中占有很重要的地位,由此产生了宋钧红、明宣德祭红、清郎窑红、桃花片等名瓷,更有釉里红、青花釉里红等彩绘艺术品[4]。铜红釉之所以名贵,不仅因为其呈色绚丽,还因为它在生产过程中受气氛的影响很大,稍有不适当就会失败。铜的氧化物作为釉的发色剂在烧制过程中对窑内气氛最为敏感,在还原气氛状态下氧化铜分解后,铜离子呈红色。还原气氛中氧化铜的反应式如下: 2CuO + CO→Cu2O +CO2反应为可逆的,但该反应的还原条件烧成对于窑炉控制要求高,烧成时间长浪费能源,成品率低。

对此,不少研究者采用窑炉比较容易控制的氧化焰烧成进行了探索,对铜红釉的烧成工艺进行改进,SiC在高温下因氧化分解释放出CO,而CO能将CuO中的氧部分或全部夺走,使Cu2+还原成Cu+或Cu原子,Cu+或Cu原子着色使釉面呈红色。靳国治[5]等较早的采用硅碳棒粉在氧化焰中试烧钧红釉,后来李建锋,苗松华,刘绪宽等[6-8]采用当地传统原料,在生产的大窑炉中进行过试制,李家科[9]等采用Si及C自还原法制备高温生料铜红釉,在普通马弗炉中烧成,李晓池、严权坤[10-11]等采用氧化焰加入熔块制备铜红釉。以上烧成铜红釉,有的烧成时间长,有的采用熔块;本文在采用通用原料仿制石湾广钧蓝釉[12]的基础上,加入SiC生料釉氧化焰自还原烧成具石湾钧红釉特色的釉料配方进行了初步的探索。

1 实验内容

1.1 实验试剂及仪器

长石,石灰石,滑石,黑泥,磷酸钙,石英,碳化硅,氧化铜,氧化锡,甲基纤维素,三聚磷酸钠、马弗炉,电子天平,烘箱,色差仪SC-80C,倒置式金相显微镜XD-5。

1.2 实验步骤

实验配方设计→准确称取所用原料→按比例将原料、球石和水加到球磨罐里,球磨到所需细度→上釉→干燥→1260 ℃煅烧→色度测试→结果分析→继续进行下一次实验配方设计。烧成曲线见图1。

图1 钧红釉的烧成制度Fig.1 The fi ring schedule of Jun red glaze

2 实验结果讨论

2.1 配方组成对于呈色的影响

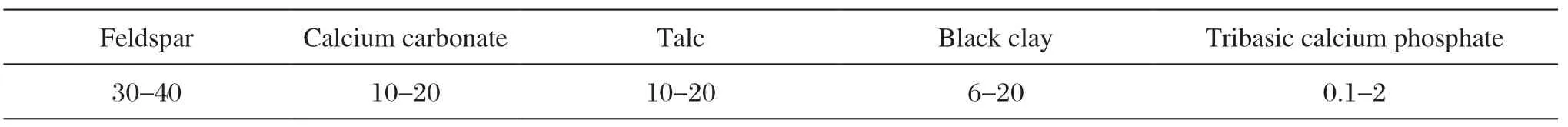

实验釉的基础配方如表1所示,表2为釉的L9(3)4配方正交设计,改变因素为石英、碳化硅、CuO、SnO。选取石湾钧红釉产品,其瓷片呈均匀暗红色,光泽度好。采用色差仪测定钧红釉的a b值分别为22.93, 3.68。故将这个值作为钧红釉的目标标准值,将本实验所制备的试片,采用色差仪进行色度测试,测得值a,b(见表2)与钧红釉的标准值比较,说明与标准样品的相差程度M[13]。差值表示如式(1):

表1 釉的基础配方(wt.%)Tab.1 The glaze formula (wt.%)

表2 第一组釉的配方设计及色差结果Tab.2 The orthogonal design and chromatic aberration results of the fi rst testing glaze

M值越小,说明与标准值越接近。表2中K为正交直观分析得出各因素色差值的变化均值,并可得出样品极差R。

由实验色差M结果的均值k值做作出趋势图2,

由图2,不考虑各因素之间的交互作用,对于石英、碳化硅、氧化铜、氧化锡的加入量这四个因素直观分析,其极差从大到小分别是氧化锡加入量,石英加入量,碳化硅加入量,氧化铜加入量。

氧化锡加入量越多色差越大,对于呈色越不利,故加入量应该减少;石英加入量要适当,即加入量或1水平或3水平; SiC加入量低时色差小,第二水平与第三水平含量变化对于色差影响不大,故含量低为好;氧化铜加入量越高即第二水平时色差最低,故加入量要增加。所以,第一组得到钧红釉的最佳配方是石英31%,碳化硅0.6%,氧化铜1.2%,氧化锡0%。

图2 因素趋势分析图Fig.2 Inf l uence of factors on chromatic aberration results

在第一组实验配方的分析结果基础上,第二次配方设计时,石英、SiC、SnO加入量向低含量改变,氧化铜含量增加,利用L9(3)4的正交试验表进行了第二次的配方设计,见表3。

根据所测色差,由(1)式得出M值,然后根据正交的直观分析得出各因素引起色差变化的均值K和极差R,见表3。

由实验结果k值做趋势图,见图3。

从表3和图3可知,对于石英、碳化硅、氧化铜、氧化锡的加入量这四个因素来说,在配方范围,直观分析色差影响从大到小分别是是氧化铜加入量,碳化硅加入量,石英加入量,氧化锡加入量。说明在组成范围氧化铜是影响釉色差的最大因素,可以取大含量或小含量时色差减少;第二影响因素是碳化硅加入量,取水平1为最好,即加入量要适中,取中间值为0.6%;第三影响因素是石英加入量,取水平2为最好,即加入量要低为26%;第四影响因素是氧化锡加入量,加入量要高为好;所以,得到钧红釉的最佳配方是氧化铜1.8%,石英26%,碳化硅0.6%,氧化锡0.1%。

表3 第二次釉的配方设计及色差结果Tab.3 The orthogonal design and chromatic aberration results of the second testing glaze

图3 各因素趋势分析图Fig.3 Inf l uence of factors on chromatic aberration results

根据以上分析,利用L9(3)4的正交试验表进行配方设计见表4。第三次配方固定氧化锡的加入量为0.1%,固定石英加入量26%,改黑泥、磷酸钙为变化因素,为了消除CuO与SiC的相关关系,第三因素设计为CuO含量与SiC含量之比。

根据所测色差,由(1)式得出M值,然后根据正交的直观分析得出各因素引起色差变化的均值K和极差R,见表4。

由实验结果k值做趋势图,见图4。

如果不考虑各因素之间的交互作用,直观分析其极差从大到小分别是,CuO含量与SiC含量之比,氧化铜加入量,磷酸钙加入量,黑泥加入量。CuO含量与SiC含量之比取水平3时色差最小,即1 : 1是为好, SiC含量偏少时发生所产生的CO气体不能使CuO被充分还原;第二影响因素氧化铜加入量,取水平3为最好,即加入量为2.4%;第三影响因素是磷酸钙,加入量要低,取水平1为好,为0.3%;第四影响因素是黑泥加入量,取水平2为最好,即加入量为12%。所以,得到钧红釉的最佳配方是氧化铜2.4%,磷酸钙0.3%,CuO含量与SiC含量之比1 :1,黑泥12% 。从CuO含量与SiC含量之比的数据可以知道CuO含量与SiC含量是存在相关关系的,并且在该设计加入量范围为最敏感因素。

表4 第三次釉的配方设计及色差结果Tab.4 The orthogonal design and chromatic aberration results of the third testing glaze

图4 各因素趋势分析图Fig.4 Inf l uence of factors on chromatic aberration results

图5 釉面的光学显微镜照片 ×150Fig.5 OM image of glaze ×150

2.2 试样的显微结构分析

采用反射显微镜对第三组实验的第五及第九号配比试样进行釉面观察,如图5。

第三组5#、9#号配方呈红色都较好,不过5#号配方的光亮度稍高一些。从镜下观察试样釉面,均可见有溶蚀边的残余石英,石英尺寸10-100 µm,釉面某些部位遍布气孔,尺寸在5-30 µm左右分布,另有大气泡及空洞近毫米级,9#配方气孔较多一些,即9#配方的烧成温度较5#配方高。总体来说釉面的残余石英和气孔量与现代陶瓷釉相比要多些,说明釉的烧成温度、保温时间还未达到釉成熟的要求,但是对于具有佛山当地特色的钧红釉古朴呈色,甚至是否需要这种结构?需要进一步探讨。

3 结 论

(1)得到的氧化焰烧制石湾钧红的配方规律:黑泥,石英加入量要适中、氧化铜与SiC加入量为1 : 1,氧化铜加入量适当高,磷酸钙加入量适当低。

(2)氧化铜与SiC加入量有相关关系,对于色差影响较敏感。

(3)在该基础釉中CuO含量与SiC含量之比保持1 : 1的适当范围,可获得呈色具有石湾当地特色的广钧红釉。