811三元材料烧结工艺的研究

李云峰,罗传军

(多氟多化工股份有限公司,河南 焦作454191)

随着锂离子电池行业的快速发展,目前已经商品化钴酸锂材料由于成本较高、比容量偏低、毒性大等方面的原因已经面临逐渐被三元材料的替代的趋势[1]。层状结构的三元材料镍钴锰酸锂由于综合了锰酸锂、钴酸锂、镍酸锂三种材料的优点而具备协同效应,成为具有良好应用前景的锂离子正极材料之一;在三元材料中,高镍三元材料由于镍含量更高,具有放电容量高,成本低,污染小等优点[2-3]。锂离子电池的性能有很大一部分是依赖于正极材料的性能,而正极材料的合成一般是通过烧结工艺得到的;行业内烧结工艺分为预烧结和烧结两步,第一步预烧结通常是为了使前驱体和锂源分解,从而使得后续合成三元材料的化学反应进行得更为顺利;第二步烧结过程是合成三元材料的关键化学反应阶段[4]。这其中涉及的化学反应如下:

其中M=Ni、Co、Mn,在一定的高温条件下Li2O与MO的晶粒界面发生反应,生成层状化合物LiMO2,该反应的第一阶段是在晶粒界面或界面邻近的反应物晶格中生成LiMO2晶核,高温条件下有利于晶核的生成[4]。

本工作对不同预烧温度、预烧时间、烧结温度及烧结时间对材料理化和电性能的影响进行研究,提出针对811高镍材料的最佳烧结制度。

1 实验

1.1 前驱体的合成与正极材料的制备

采 用 MnSO4·H2O、NiSO4·6H2O、CoSO4·7H2O按照摩尔比8:1:1配成所需浓度溶液,将上述金属盐溶液、氨水以及烧碱溶液通入50L连续搅拌反应釜内,恒温60℃,在氮气保护气氛下,以一定工艺条件合成所需Ni0.8Co0.1Mn0.1(OH)2前驱体[5]。按照锂源和前驱体摩尔比1.05:1称取所需原料,在高速混料机中以30HZ频率将其混合均匀;将上述混合好的样品在不同烧结工艺制度条件下,通入80%(v)的氧气进行烧结,得到的LiNi0.8Co0.1Mn0.1O2材料。

1.2 材料的分析与表征

利用ZEISS ULTRA55型扫描电镜观察颗粒表面形貌;采用UItima IV 型X射线衍射仪研究样品晶体结构,辐射源为CuKα,扫描速度10°/min;元素分析采用Optima 7000DV型电感耦合等离子光谱(ICP)进行测试;采用梅特勒-托利多同步热分析仪研究样品热性能,气氛为氧气,升温速率10℃/min;采用Mastersizer 2000型激光粒度分析仪对样品粒度进行分析。

1.3 电化学性能测试

将制备811正极材料、聚偏二氟乙烯(PVDF)、导电剂(Super-P)及氮甲基吡咯烷酮(NMP)按照一定质量比混合均匀制成浆料,将浆料涂覆于铝箔(厚18μm)上,85℃烘干30min,在120℃真空干燥2h后冲成直径14mm的正极片。采用锂片作负极,32μm基膜做隔膜,电解液是多氟多法恩莱特0614A。在氩气手套箱内完成组装纽扣电池。采用武汉蓝电5V5mA测试柜在不同倍率下进行横流充放电测试,电压范围3.0~4.3V。

2 结果与讨论

2.1 前驱体理化分析

前驱体对后续材料烧结有很大影响,对合成的前躯体进行相关的理化性能的分析。

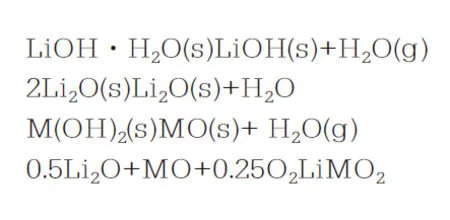

图1 合成前驱体的XRD谱

从图1可以看出,前驱体具有典型的β-M(OH)2(M=Ni,Co,Mn)层状结构,晶型比较好,为单一相的Ni0.8Co0.1Mn0.1(OH)2前驱体[6,7]。另ICP检测该前驱体中镍钴锰元素的摩尔比例为0.797:0.100:0.103,该值与理论值接近。

下图是合成前驱体的扫描电镜图片。

图2 合成前驱体的SEM图

从图2可以看出,前驱体有较好的球形度,颗粒集中度高,剖面观察颗粒内部呈径向向外发射生长结构。该结构堆积有序,有利于烧结锂的扩散,符合实验的需求。

2.2 TGA/DSC分析

针对烧结制度,通过热分析(TGA/DSC)来研究相关物料在烧结过程的反应机理。图3是单水氢氧化锂,图4是前驱体。图5是前躯体+氢氧化锂混合料。热分析范围30℃ ~850℃[8]。

图3 氢氧化锂的TGA/DSC曲线

图3显示,LiOH·H2O有两个非常明显的失重阶段,第一段在40℃~90℃失重约41.4%,主要是失去结晶水造成的;第二段在440℃~530℃失重约22.8%,是LiOH转变为Li2O过程中脱水造成的,与之对应的DSC,这两处都对应有很明显的吸热峰。另外在500℃以上失重率很低,分析是温度过高造成物质挥发造成的,因此预烧和烧结时间不宜设置过久,以免锂的过量挥发。

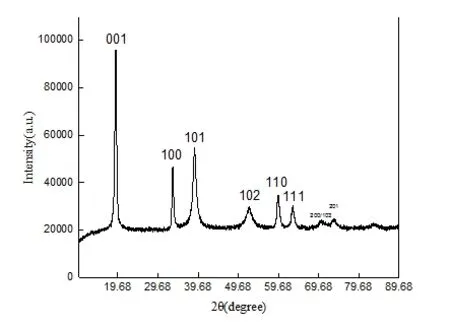

图4 前驱体的TGA/DSC曲线

图4显示,前躯体在220℃~280℃失重约19.4%,而在260℃左右出现吸热峰最高值,该段失重是金属氢氧化物转变为金属氧化物的过程中脱去水造成的。另外在此之后失重率很低,分析前躯体的分解是需要一定的时间,因此烧结时间预烧部分要保证前躯体充分分解。

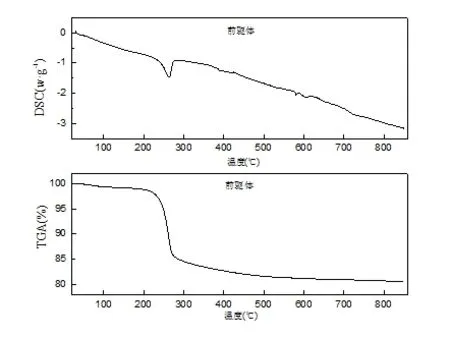

图5 氢氧化锂和前驱体混合料的TGA/DSC曲线

图5显示,混合料在70℃~80℃有一段非常明显的失重峰,失重约10.2%,低于两物质简单叠加应该至少失重13.5%的值,说明氢氧化锂的结晶水在混合物中同样条件下没有完全失去;另在200℃~360℃也失重明显,失重约14%,比较接近两物质简单叠加应该失重13.1%的值,但失重的温度区间明显向低温区移动,这可能是由于过渡金属离子对氢氧化锂的分解起到了催化作用造成的;此外在610℃处出现非常明显的放热峰,分析可能是三元层状结构晶体形成造成的。

通过以上对三种样品的差热-热重曲线分析,同时综合反应机理以及节能将成本方面的考虑,预烧温度不宜设置超过500℃,高温烧结阶段的温度暂不能确定,但烧结温度不宜过高,否则会造成锂源的过量挥发。

在此反应机理分析的基础上再结合之前我们实验经验,设计如下验证性实验:①将预烧温度的基准定在失重速率最高的温度附近,即290℃;②根据氢氧化锂的分解温度再设定一组预烧温度在500℃的实验;③设定一组高于这两个值的预烧温度600℃;

最后根据文献调研及前期实验经验,先将烧结温度暂时设置到780℃,对该热分析得出的预烧温度进行考察。

2.3 预烧实验电化学分析

图6是不同预烧温度下LiNi0.8Co0.1Mn0.1O2的首次充放电曲线图。测试工步:先以0.1C充电,再以0.2C放电,之后以0.2C倍率充放电。

图6 不同预烧温度材料首次充放电曲线

图6分析,500℃下材料的放电比容量是最高的,为199.5mAh/g,290℃和600℃放电比容量分别为194.7 mAh/g和199.1 mAh/g,说明该预烧温度下材料的电性能发挥达到三者最佳。

2.4 高温烧结实验理化分析

在通过热分析手段确定以500℃为预烧温的基础上,将烧结温度分别设置为780℃、790℃、800℃、810℃、820℃进行对比实验,再来确定三元材料高温烧结阶段的最佳温度。

图7 不同烧结温度材料首次充放电曲线

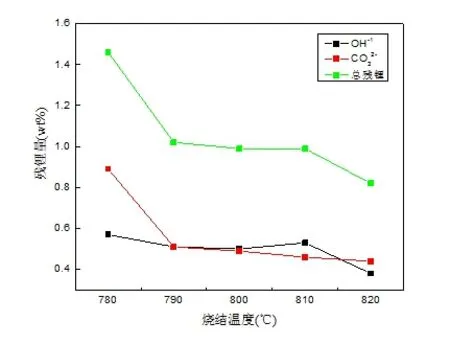

图7显示,随着烧结温度的提高,材料的总表面锂是逐渐降低的,尤其是碳酸根的变化更为明显,说明较高的烧结温度有利于降低材料的残锂。

图8 不同烧结温度材料首次充放电曲线

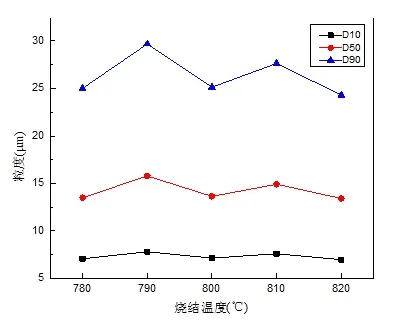

图8显示,不同烧结温度下材料的粒度变化不明显,其中D10在7μm左右,D50在13μm左右,D90在26μm左右,但能够看出,除了780℃材料的粒度外(异常点),材料的粒度随着烧结温度的升高有缓慢下降的趋势,这是由于高温烧结温度越高,材料烧结的越紧实,造成粒度有变小的趋势。

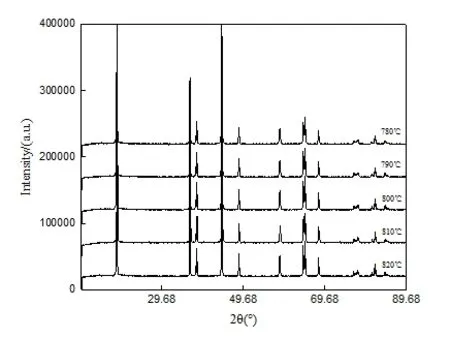

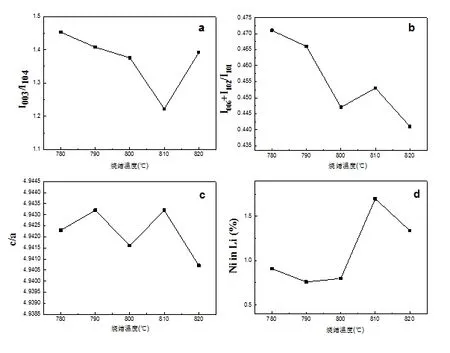

c/a值越高表面材料的层状结构越好,R值越低说明材料的晶体结构有序度越好,I003/I104的值越大,说明材料的锂镍混排程度越低[9]。结合图9和图10来看,随着烧结温度的提高,材料c/a值称缓慢下降的趋势,说明过高的烧结温度使材料的层状结构有所破坏,XRD图谱显示随着烧结温度的提高,材料的006/102和108/110两对峰分裂逐渐变得显著,当烧结温度在800℃及以上时,006/102和108/110两对峰分裂都比较完全而基本不再变化,说明当温度超过高温烧结的合适温度后,过高的烧结温度对材料的层状结构是不利的,因此烧结温度不应过高;从R值可以看出,其规律是随着烧结温度的提高,R值越来越小,说明烧结温度的提高对材料的晶体结构有序度是有利的;从d图I003/I104峰的比值看,随着烧结温度的提高其值总体呈下降趋势,说明材料的锂镍混排随着烧结温度的提高变得严重,结合Rietveld结构精修利用GSAS软件计算的锂镍混排具体值可以看到其呈上升趋势,烧结温度的提高确实使材料的锂镍混排现象变得严重,这就又要求材料的烧结温度不应过高,800℃下烧结材料的锂镍混排值为0.8%,Rwp为4.25%[10]。

图9 不同烧结温度材料首次充放电曲线

图10 不同烧结温度材料首次充放电曲线

综合XRD分析结果,从层状结构的形成来看,五种烧结温度中较低的情况下已经能形成比较好的层状结构,温度不宜太高,而从晶体结构有序度来看,又要求有比较高的烧结温度才能使得材料的晶体结构有序度更好,但高的烧结温度有会使材料的锂镍混排程度加剧,锂镍混排的加剧对正极材料来说是不利的,因此综合以上各种因素,平衡考虑烧结温度设置在800℃下是比较合适的。

2.5 高温烧结实验形貌分析

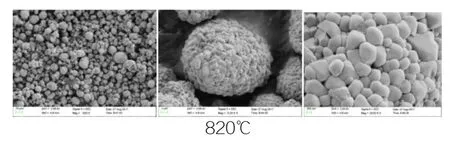

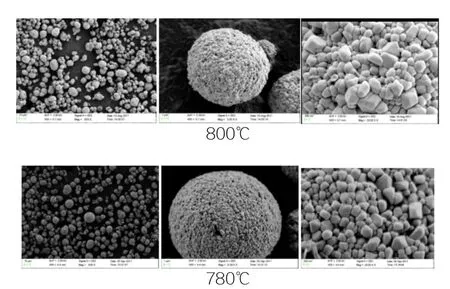

下图是上诉在不同烧结温度下的电镜照片。

图11 不同烧结温度材料的扫面电镜SEM

从低倍SEM照片中可以看出,颗粒具有良好的球形,颗粒之间没有粘连现象,是由一次颗粒堆积而成,说明该组温度设计是合理的,同时随着烧结温度的提高,材料的一次颗粒有增大的趋势,高的烧结温度下,一次颗粒尺寸变大会影响锂离子扩散路径,降低材料的倍率性能,因此烧结温度不宜太高。

2.6 高温烧结实验电化学分析

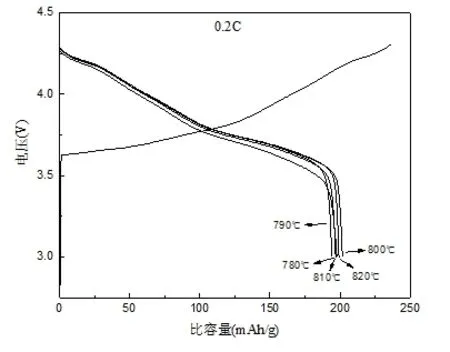

图12是五种烧结温度下LiNi0.8Co0.1Mn0.1O2材料的首次充放电曲线,测试过程先以0.1C电流充电,然后以0.2C倍率放电,图13是1C倍率电流放电曲线。

图13. 不同烧结温度材料首次充放电曲线

图14 不同烧结温度材料首次充放电曲线

从图13可以看出,五种烧结温度下材料的首次放电比容量(0.2C)分别均在195mAh/g以上,其中烧结温度为800℃适放电比容量最大,为202.5mAh/g,说明该烧结温度下材料的电性能达到最高,而图14中材料在1C倍率下材料的放电比容量也是800℃下最高,为190 mAh/g,再次印证了前面物相分析的结论。因此可以说明高温烧结阶段的烧结温度定在800℃是比较合理的。

综合以上理化、扣电数据分析可知,对于811高镍三元材料来说,预烧温度定在500℃,高温烧结温度定在800℃是最佳烧结工艺,在该工艺条件下,材料的理化综合性能比较平衡,得到的材料能够发挥最大的电化学性能。

3 结论

1)以前驱体Ni0.8Co0.1Mn0.1(OH)2锂源LiOH·H2O及它们两者的混合料进行热重分析结果为依据,结合三元材料烧结过程中设计的化学反应过程为指导,分析在物料分解过程中可能的行为,设计合理的几个预烧温度,并对设置的预烧温度进行对比电化学性能评价,结果表明该方法指导下得到的结论是比较合理可靠的,预烧温度的设置应高于原料的最高分解速率对应的温度,但不应高太多,可通过实验来确定具体值。

2)LiNi0.8Co0.1Mn0.1O2材料随着烧结温度的升高,表面锂会降低,一次颗粒也会逐渐变大,二次颗粒的粒度有降低的趋势,同时材料的锂镍混排程度会加剧,但晶体的结构有序度变好。

3)在热分析法研究高镍LiNi0.8Co0.1Mn0.1O2三元材料预烧温度基础上,通过一系列实验来确定高温烧结阶段的具体温度,实验出针对811三元材料的具体烧结工艺是预烧温度500℃,烧结温度800℃,烧结得到的材料晶体有序度高,一次颗粒大小适中,具有良好的球形形貌, I003/I104值为1.376,经Rietveld精修计算锂镍混排值为0.8%,首次放电比容量(0.2C)为202.5mAh/g,效率85%,在1C的放电电流下为190 mAh/g,具有良好的循环性能。