大同市册田引水工程管道内衬修复技术应用

张 铎,田日青

(大同市供水有限责任公司,山西 大同 037000)

1 工程概况

册田引水工程始建于1989年,现已接近其设计使用年限,混凝土管道承插口胶圈逐年老化,管身保护层年久腐蚀,局部发生开裂、脱落,导致钢筋锈蚀严重,管道承压能力明显降低,经常发生爆管、决口等漏水现象。近年来,随着城镇化建设的快速发展,在供水管线保护范围内,兴建了大量建筑物,甚至有的直接建在供水管道上,给供水管道更新改造带来很大困难,特别是在大同县西坪段最为严重,在沿管线长达5 km保护范围内,集中建有成片的居民住宅区和建筑物,存在着严重的安全隐患,此段管道工作压力(为0.4 MPa)比较大,再加上管径也较大,一旦发生决口漏水现象,势必危及管道附近居民的财产和人身安全。

为消除供水安全隐患,西坪段管道急需进行更新改造。2016年经过各种方案比选,决定对此段管道采用国内技术比较成熟的非开挖PE内衬修复技术。经现场实地检测评估认定,管体结构基本良好,局部存在腐蚀、渗漏、穿孔和接头漏水等缺陷,采用的内衬修复工艺为半结构性修复。改造工程历时四个多月,完成了3.4 km长DN 1200混凝土管道内衬修复。

2 内衬PE管施工技术

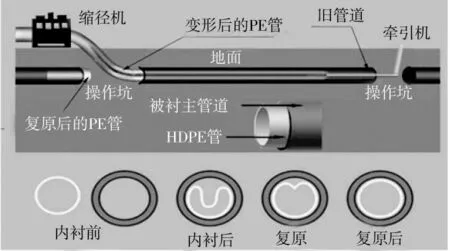

管道内衬修复技术原理,是将外径等于或者略小于待修复管道内径的PE衬管,通过专用U形压缩设备后,截面被压变成双层U形,从而使衬管截面缩小约25%-35%。在牵引力的作用下插入待修复管道。衬管穿插到位后,在气压的作用下,使U型PE管打开并恢复成圆形,与外管道内壁紧密贴合,使其内承压力、外能抗冲击,达到耐腐蚀、抗磨损、严密性、不断裂等性能有机统一,形成复合管道,增强管线的复合强度。

该工艺的技术特点是截面缩小量小,过流能力不减弱,需要的牵引力相对较小,一次施工的长度大。施工技术原理如图1所示。

图1 内衬PE管施工技术原理

3 实施技术要点和难点

3.1 严格控制衬管质量

衬管材料的质量好坏最为关键。由于内衬管壁较薄,属于非国标产品的特殊定制管道,对生产技术、工艺、设备、人员的要求都非常高,所以生产厂家和原料的选择非常重要。聚乙烯原料级别必须使用PE 100,而且必须选用进口或国有特大型石化企业生产的聚乙烯颗粒,严禁使用回收料。本项目要求使用上海石化原料,衬管必须为高密度聚乙烯管,并委托有资质的检测单位进行取样抽检,管材的理化性能、力学性能等各项指标必须符合相关规范和设计要求,以确保衬管的质量。管材的内外表面应清洁、光滑,不允许有气泡和明显的划痕、凹陷、杂质、颜色不均等缺陷,管端应切割平整,与管轴线垂直。同时,要求厂家按照生产顺序确定产品序号,在现场焊接时按照生产的序号进行热熔对焊,降低焊口错位率。

3.2 确定衬管外径和壁厚

衬管的技术尺寸是保证本项目有效实施的重要前提。管道内衬施工工艺要求衬管衬入紧贴在原管道的内壁上,现场制作形成可靠的复合管道。衬管外径过小,衬管不能紧贴在原管道内壁上,会造成衬管在输送压力介质过程中长时间处于拉伸、变形状态之下,从而缩短衬管的寿命,同时也降低了修复后管道的耐压等级;衬管外径过大,压U型后的衬管在原管道内不能完全涨开,出现“褶皱”型叠层,降低了管道输送能力,同时埋下质量隐患。所以考虑PE管的塑形特性,确定衬管外径遵循的原则是:内衬管道外径略小于待修复管段原有管道内径。针对本项目的施工技术要求,经现场钻管实测,最终确定PE内衬管外径为1 190 mm。同时,衬管壁厚确定也至关重要,经过反复设计计算,本项目衬管壁厚确定为20 mm。

3.3 确定工作坑位置

工作坑的位置应选择管线上相对宽阔的空地,尽量布置在原管段检查井、泄水井、排气井及转角处,穿插最大允许转角11.25°。工作坑间距根据实际情况尽量控制在300~500 m范围内。穿插坑沿管线占地长度不低于50~60 m,管道断口长度6~8 m;牵引坑沿管线占地长度不低于20 m,管道断口长度5~6 m。工作坑设置坡度为20°的导向坡槽,以便于牵引和穿插;开挖宽度为管身两侧各1 m;坡底挖至管底以下0.5 m,以便于管段间连接。

3.4 衬管热熔控制节点

热熔对接是内衬施工工艺中的关键环节。为保证焊接质量及强度,对接过程中的对口错位率不得高于壁厚的10%。壁厚越小,对焊接的施工工艺水平要求越高。在焊接时,严格控制焊接参数,实施“即时检测”方法:加热板温度控制在210℃~245℃之间,对接压力在6 MPa左右,对接时间约45 min,冷却时间25 min以上。每一道焊口必须做好过程控制和记录。

施工作业环境温度高于30℃时,热熔焊机在专用帐篷下工作,以避免阳光的直射暴晒;在雨天环境下施工时,焊机在帐篷下工作并做到衬管内外均无水滴;环境温度低于5℃时,需搭设保温帐篷保证焊接环境温度大于5℃。

3.5 衬管穿插控制节点

衬管穿插是内衬施工工艺中的核心环节,本项目采用了较为成熟的U型压缩法。考虑到管道摩擦力、沉降等因素,大口径管道内衬施工时的牵引拉力非常大,甚至有可能将衬管拉断而导致施工失败,理论上该拉应力不得超过衬管抗拉强度的40%(9.6 MPa左右)。本项目经计算最大允许拉力为68 t左右,其中施工最长段为675 m,此段旧管道走向是上下、左右弯曲,在牵引衬管时,衬管紧贴小弯曲内侧,产生很大的摩擦阻力,实施中最大牵引力达到26 t。为了减少钢丝绳拉力,在衬管接头部增设2套动滑轮,同时将单根内衬管焊接成若干段施工场地所允许的长度,这样尽最大可能减少牵引启动的次数和缩短牵引的时间。这个工程难点的解决为国内大口径管道修复积累了成功经验。

在牵引力的作用下,将U形衬管连续穿入到旧混凝土管道内。在此过程中要注意控制:衬管滑动过程中需要放置足够数量滚轮支架,防止衬管受到外在锋利物划伤,一般情况下局部划痕控制在2 mm以内;牵引绳的强度与预牵引管道的作用力要匹配,特制的牵引头装置连接要紧固,避免出现牵引绳断裂或者脱扣现象;控制牵引设备的速度在4~12 m/min之间,保持匀速缓慢进行。为减小穿插阻力,在施工前对旧混凝土管道承插口进行修口和补口,对间隙大于6 cm的接口采用高强度水泥进行补口,穿插时在管道进口涂抹无毒润滑油脂。

3.6 翻边及涨管技术

一个施工段衬管穿插完成后,尽快实施翻边和涨管,以免U型衬管难以完全恢复记忆。首先在该施工段两端混凝土管口上安装钢护套,使用气囊涨管撑圆衬管端口,然后用专业模具和加热作业方法对衬管端口进行翻边,制作成PE法兰紧贴在钢护套的钢制法兰上。衬管两端翻边完成后,安装上钢制盲板作为封堵,利用空压机对该施工段衬管进行气压法涨管,逐步加压到0.3 MPa,至少稳压24 h以上,以确保内衬管全部涨到位。泄压后钻管进行复查,局部未涨到位的地方用千斤顶圆。

3.7 对虹吸式管段的技术处理

本项目段管道有一处虹吸式钢管段,两侧为30°钢弯头,并且上面均建有居民房屋,难以开挖工作坑,无法进行内衬穿插施工。经过多方论证,将衬管拉到弯头钢管位置,经气囊涨管后,在衬管端头的外侧与钢管间安装两道密封圈,再在衬管端头内侧焊接两道宽20 cm的钢圈把胶圈压紧,然后用4道不锈钢内涨圈把50 cm宽的橡胶密封带紧压在衬管端头和钢管上,这样就把衬管接头和钢管内壁连接在一起,形成一个整体。此项连接技术,经过水压试验和超过一年通水检验,达到了预期效果。

3.8 增设支墩

工作坑管道用钢管连接好以后,在其下部必须增设3~4个混凝土支墩,然后才能进行充水打压,防止因地基下沉对两侧衬管造成损伤。

3.9 确定施工期

由于PE管材线性膨胀系数大,在施工过程中必须考虑到管材热胀冷缩的影响,最好选择在水温和环境温差比较小的时间实施,同时尽量避开夏天高温季节施工,减少和降低管材热胀冷缩对施工造成的影响。3.10 运行管理

PE内衬管道在运行管理过程中,特别是管道检修泄水过程中,必须确认此段管道上进排气阀处于打开状态,防止在管道内形成负压,以避免衬管被负压吸扁,损坏内衬管材,降低管道使用寿命。

4 结语

竣工交付使用一年多,管道运行正常。随着城市建设的快速发展,城市原有供水管道急需提高供水质量,而随着使用年限的不断推移,原有管道的腐蚀和渗漏现象非常严重,对其进行改造已经成为必然趋势。本项目DN 1200混凝土管道PE管内衬改造后,经分析计算比较,可降低管网沿程水头损失约30%,同时提高输水能力约20%,综合水利特性明显,造价又可以较新建管道下降40%以上。因此,本项目对于管道非开挖内衬修复技术的开发和推广应用,具有很高的经济效益和社会效益。