应急抛锚状态下拖锚对海管的撞击损伤

孙 倩,周 宏,周沛林

(1.集美大学轮机工程学院,福建 厦门 361021;2.江苏科技大学船舶与海洋工程学院,江苏 镇江 212003)

0 引言

随着经济的高速发展,石油天然气资源的开发和利用已经是我国现代化建设中的重要一环。据不完全统计,1986—2016年中国海油在中国海域共铺设了315条海底管道(直径50.8~762.0 mm),总长约6 202 km[1]。由于海底管道长期处于恶劣环境中,承受诸如环境载荷、工作载荷和意外风险载荷等,所以海底管道泄漏事故风险随着海洋油气工业的快速发展而逐渐增加。据统计,全球海底油气管道破裂事故有50%~60%是由第三方破坏导致的[2],而船舶起抛锚作业是第三方破坏的重要原因之一。锚对海底管道的刮碰和撞击可能造成的损伤有管道的凹陷、刺穿和撕裂等[3]。2008年渤西天然气管道破损就是一起典型的船舶抛锚损伤事故[2],该事故导致外输管道破损泄漏,造成整条外输管道停产,损失重大。2009年3月渤海潮西南作业区域渤中13-1至歧口18-1海底管道在19 km处发现漏气,修复时确认是被大吨位货船的锚拉断[4]。因此为了确保油气安全输送,防止海底管道发生泄漏事故,有必要对海管的损坏概率和抛锚作业对海管的损伤程度进行深入分析。

相对于普通抛锚作业,应急抛锚是指为了保证船舶航行安全,在遇到大风大浪等恶劣气象条件下,为控制船首方向、增加船舶的漂泊阻力而采用顶浪滞航的方法,或者在紧急情况下采用抛锚拖行的方法。应急抛锚状况下锚到海底的速度通常会大于正常抛锚时的速度,另外锚对海底底质的冲击力也会增大。海底管线在应急抛锚情况下受到的撞击损伤分为落锚撞击损伤和拖锚撞击损伤两种。落锚撞击是抛锚时,锚由上至下刚好垂直落在海底管线上,锚和附加质量力垂直于管线,会造成较大损伤,但发生概率低。拖锚撞击是当船舶在拖锚淌航状态下锚对管线的撞击损害,此时锚和附加质量力是以某一角度作用在管线上,造成的损害虽然比前者小一些,可是发生概率却要高很多[4]。

现行各种规范虽然确定了海底管线受冲击载荷作用下的变形条件,但是在计算管线的凹陷时没有考虑各种非线性因素在撞击过程中的影响[5-7],因此导致分析结果不够精确。ABAQUS软件在处理大变形非线性问题时,提供了耦合欧拉-拉格朗日(coupled eulerian-lagrangian,CEL)法和任意拉格朗日-欧拉(arbitrary lagrangian-eulerian,ALE)法两种主要解决方案[8],使得计算结果更加接近实际情况。由于落锚或其他种类重物坠落对海底管线造成的损伤研究目前已比较多见[3~4,8~13],但是对于拖锚损害,目前国内相关研究还比较少[14],因此本文利用挪威船级社(det norske veritas,DNV)的海底管线保护风险评估规范(DNV-RP-F107)[5~7]和ABAQUS软件对应急抛锚情况下拖锚作业对海底管线的撞击损伤进行数值模拟和对比分析。

1 规范对海底管道受损程度的划分

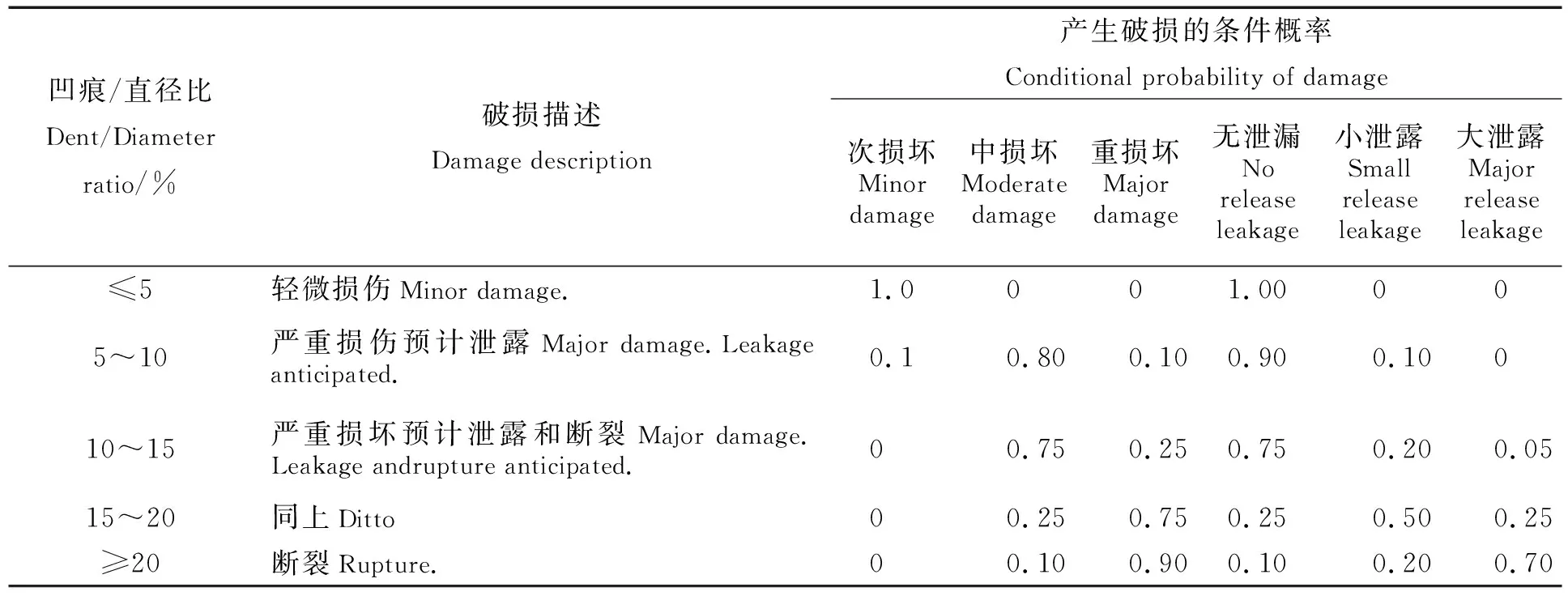

规范DNV-RP-F107[5]给出的裸露管线的破损分级如表1所示。该分级建议是依据海底管道的破损级别及该级别下管道能够吸收的能量和各种损伤发生的条件概率提出的。

表1 海底裸露管线的破损分级

海底管线保护风险评估规范把损坏分为三级。

1)次损坏:凹坑最大深度≤管径的5%,海底管线能够照常运行。此时油气不会发生泄漏,管线也不需要进行任何修复,不过要进行技术检验以保证海管结构完整且可正常清管。

2)中损坏:凹坑的最大深度>管径的5%但≤15%,管道泄漏并不会发生,对海底管线的修复可推迟一定时间,但是在下次运行前需完成该管道的完整性检验;另外需要特别指出如果海底管线本身管径较小,需要经常进行清管,如果凹痕比较大,就有可能影响清管的进行,从而可能会导致油气停产,在这种情况下,即使管道没有发生泄漏,这也不是中损坏,而是重损坏。

3)重损坏:此时海底管道已经发生泄漏,海管壁已发生破损,必须立即修复或替换管道,同时停止输送油气。

2 海域以及锚的选择

渤海湾分布有赵东、渤西、埕岛和南堡等油气田,是我国海洋石油的主要产区之一,海底输油管道分布复杂而密集。近年来船舶运输业和渔业也获得快速发展,港口和泊位的数量不断增加,规模不断扩大,抛锚作业也越发频繁。另外渤海也是我国渔业的主要产区之一,在一些海域渔业生产领域可能和海底管道铺设区域互相重叠,这些因素都会给海底管道带来一定的风险[14]。1986—2016年,我国海域内海底管道共发生事故51起,因第三方破坏导致的事故在渤海海域发生最多[1]。

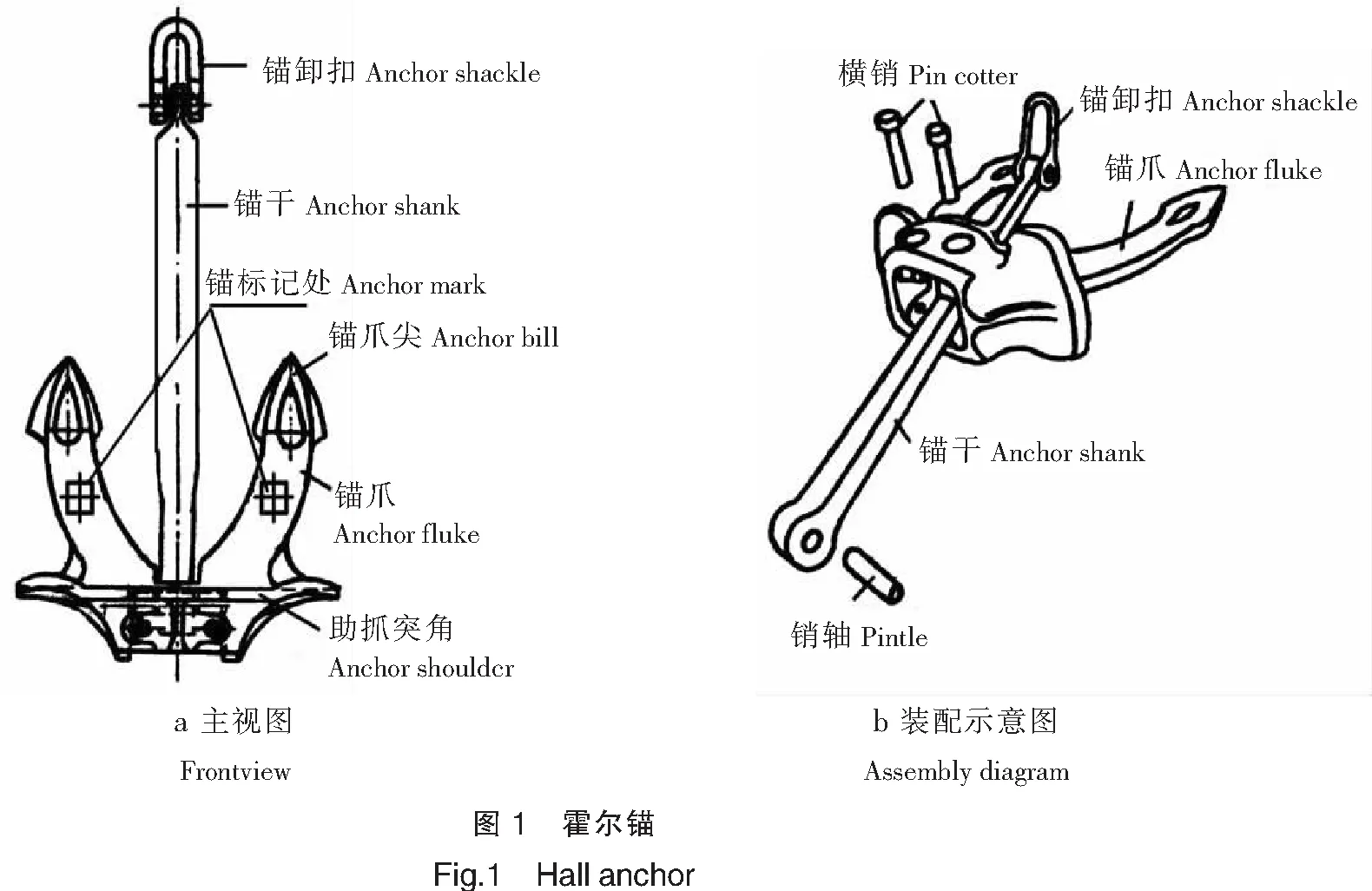

船用锚主要有有杆锚、无杆锚、大抓力锚和特种锚四类[15]。无杆锚是现今使用最广泛的锚,它没有横杆,锚杆和锚爪之间可以相对转动,两个锚爪在使用过程中同时抓底,具有抛起锚方便,起锚后可直接收存在舷边链孔处,不占甲板面积。商船上最常见的无杆锚就是如图1所示的霍尔锚,它被广泛地用于各种船舶,作为主锚。

在应用密封胶的预制装配式建筑外墙防水密封处理中,密封胶必须具备良好的抗位移能力和蠕变性能、优异的粘结性和相容性,同时还需要拥有较强的耐污染性和耐候性,表1为常用密封胶优缺点对比。

本文选择航行于渤海水域常见的一艘中型渔船作为研究对象,该船配备5 250 kg C型霍尔锚,该锚的主要参数可通过查询GB/T 546-1997[16]获得。

锚爪间距离AA为1 364 mm;锚的宽度BA为1 910 mm;锚干的长度CA为2 728 mm;锚爪的长度DA为1 760 mm;锚的厚度EA为846 mm。

3 基于ABAQUS的拖锚对海底管道的撞击损伤分析

3.1 拖锚撞击分析有限元模型的建立和参数设置

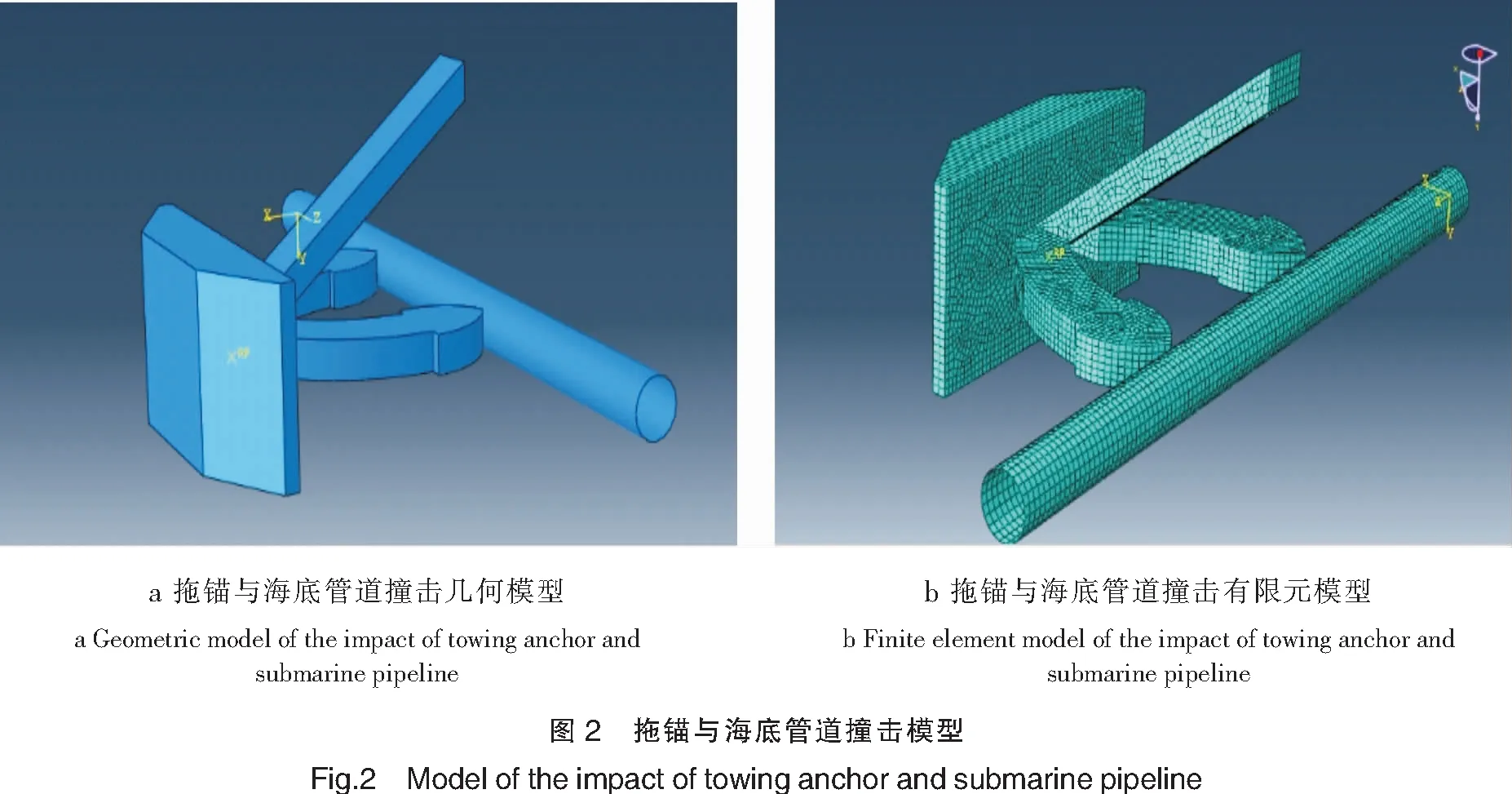

图2是拖锚对海底管道撞击的分析模型,主要由锚和海底管道两部分组成。

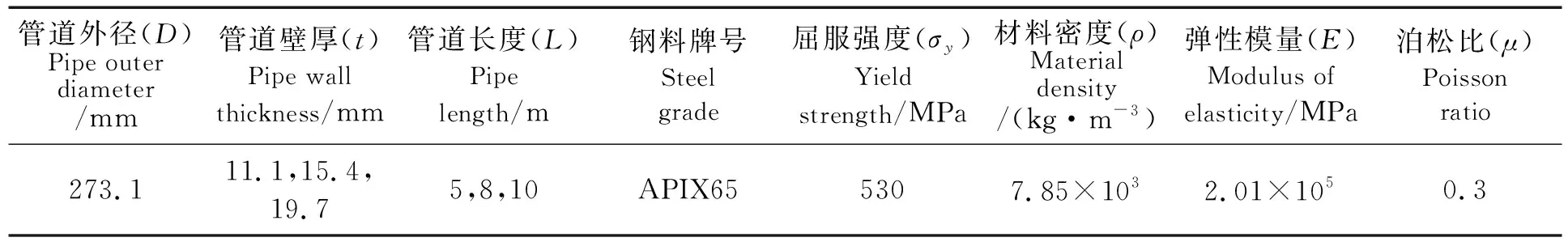

锚为3D解析刚体拉伸体,海底管道设置为3D可变形体,实体拉伸壳,模型选用弹塑性本构关系。拖锚的质量和附连水质量通过在其质心位置(该点设置为参考点)处添加集中力进行模拟[17]。撞击模型的初始参数的设置见表2。

表2 拖锚与海管的撞击模型的初始参数

拖锚对海底管道的撞击属于典型的边界条件非线性的接触问题,分析步选用动力显式分析模拟拖锚对海底管道的撞击过程,撞击能量通过设置粘性体积参数来吸收[17],本文线性体积粘性参数和二次体积粘性参数分别取0.06和1.2。

本文算例的接触类型属于面面接触,锚选为主面,管道选为从面,接触域包括全部外表面、解析刚体表面和壳边,接触相互作用选为有限滑移,大变形开关Nlgeom设置为ON,时间增量Time Increment等控制参数取默认值。

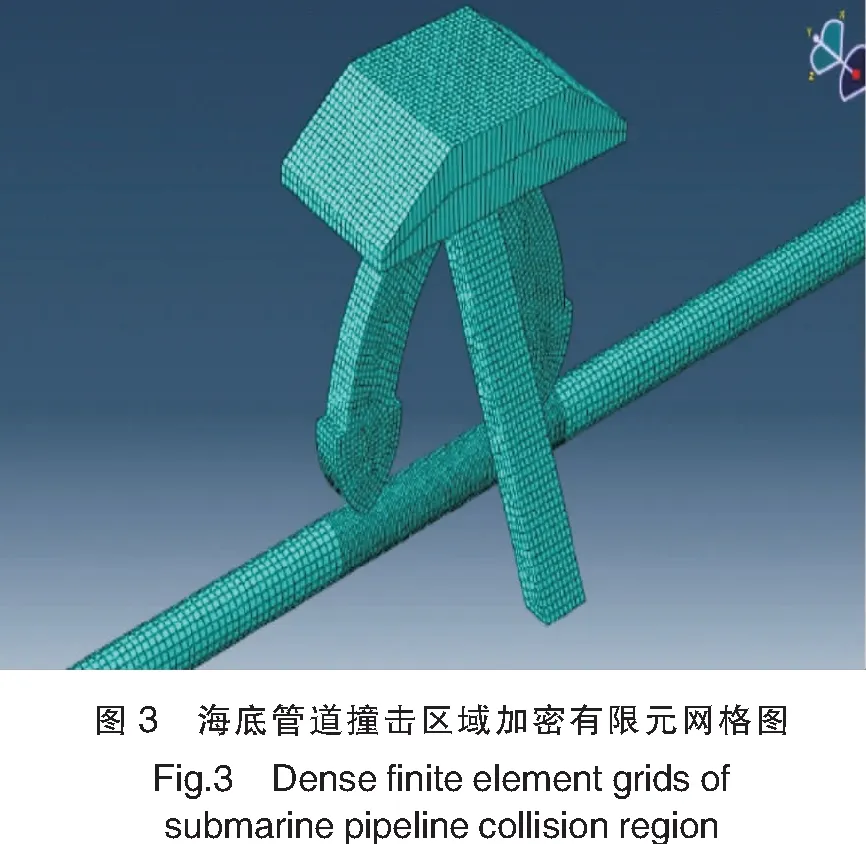

网格划分方面,为保证收敛效果和提高计算精度,作为从面的海底管道网格不能比主面拖锚的网格粗。本文除了满足整体管道网格大小要求外,还对管道受撞击区域的网格进行了适度地加密,加密后的有限元网格如图3所示。锚采用R3D4刚体单元模拟,管道采用S4R壳体单元模拟。

3.2 管道壁厚与拖锚撞击损伤程度的关系

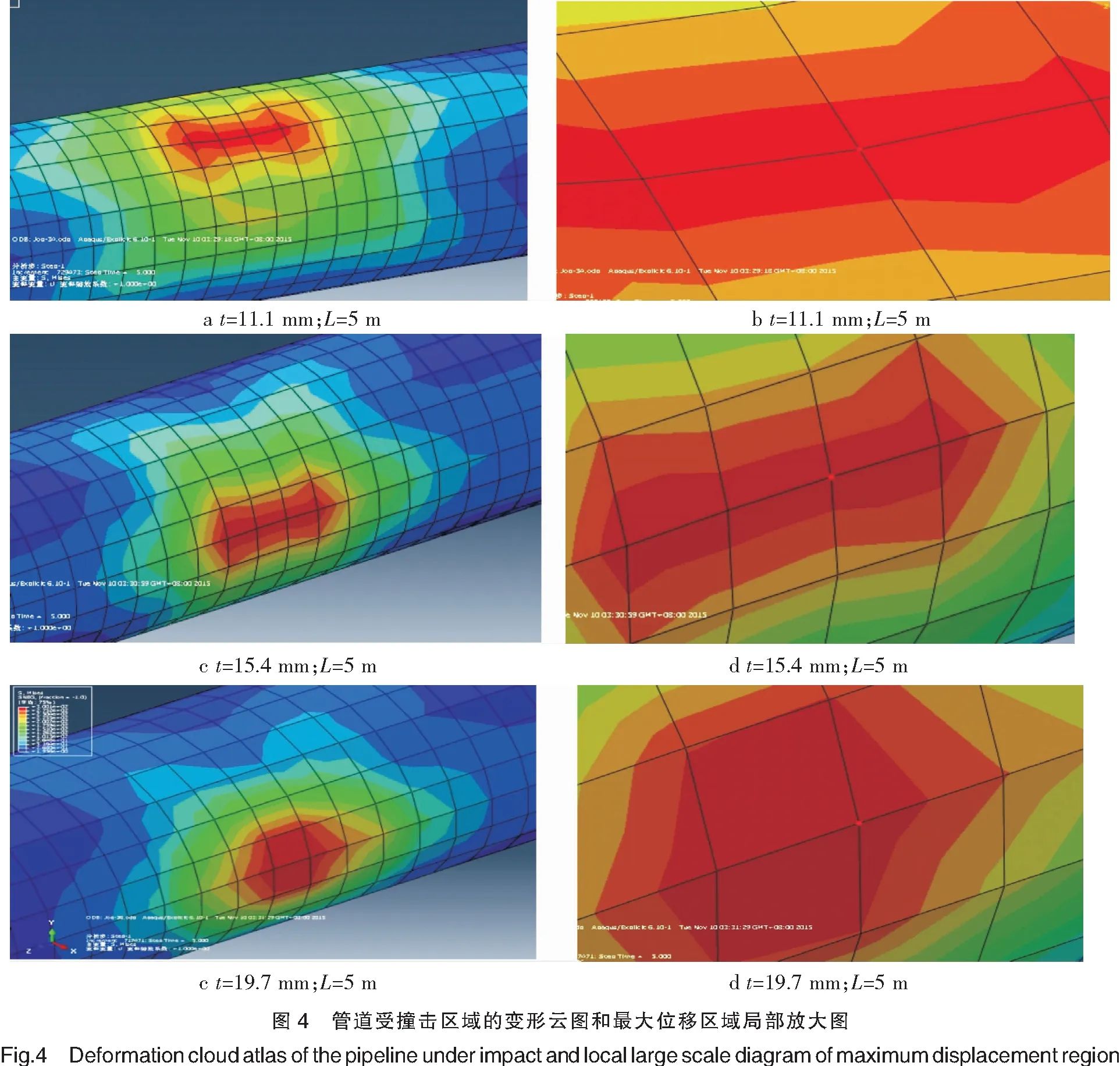

拖锚对海底管道的撞击过程可以通过有限元模型来模拟。为了得到管道壁厚与拖锚撞击损伤程度之间的关系,本文选择以同一重为5 250 kg的拖锚与渤海区域常见的壁厚t分别为11.1、15.4、19.7 mm,外径固定为273.1 mm的海底管道进行撞击,对撞击后留下的塑性变形进行分析。管道受撞击区域的变形云图和最大位移区域局部放大图如图4所示。

壁厚t为11.1mm、长度L为5 m的海底管道受撞击后撞击区域变形图和最大位移区域局部放大图如图4a、图4b所示。

因为本文只需要研究凹坑的深度,所以选取裸露海底管道受拖锚碰撞区域最大位移点,如图4b所示,通过后处理读取位移图,可知最大位移δ为11.8 mm,此时凹痕直径比为δ/D=11.8/273.1=4.32%。

壁厚t为15.4 mm、管线长度L为5 m的管道受撞击后的变形云图如图4c、图4d所示。

同样选取碰撞处管道上位移最大的点,查得位移δ的大小是7.2 mm,此时凹痕深度与管道直径比为δ/D=7.2/273.1=2.64%。

壁厚t为19.7 mm、管线长度L为5 m的管道受撞击后的变形云图如图4e、图4f所示。

查得碰撞处管道上位移最大点δ是3.2 mm,此时凹痕深度与管道直径的比值是δ/D=3.2/273.1=1.17%。

由上述计算结果可以得出:当拖锚撞击载荷保持不变时,凹痕直径比随着管道壁厚的增加而减小,换言之,海底管道抵抗撞击的能力随着管道壁厚的增加而增强。管道壁厚从11.1mm增加至15.4 mm时,厚度增加了38.74%,凹痕直径比下降了38.89%;当壁厚进一步增加至19.7 mm时,厚度增加了77.48%,凹痕直径比下降了72.92%。

3.3 管道长细比和拖锚撞击损伤程度的关系

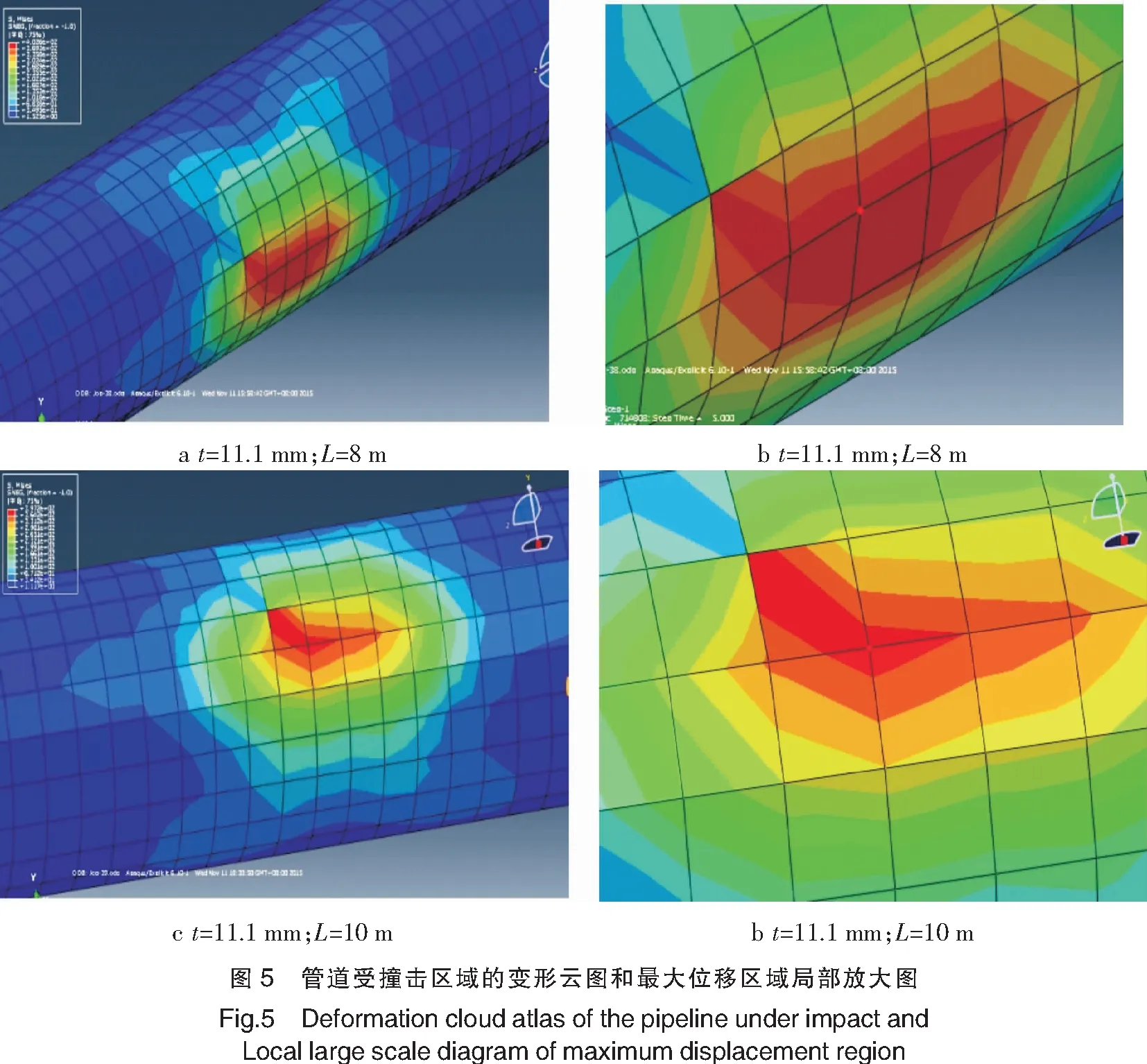

为了得到拖锚撞击损伤与管道长细比的关系,本文计算了壁厚t为11.1 mm,长度L分别为5、8、10 m,外径D为273.1 mm的海底管道受同一拖锚载荷撞击后留下的塑性变形,受撞击区域变形云图和最大位移区域局部放大图如图5所示。

上节中已经得到壁厚t为11.1 mm、管线长度L为5 m的管道受撞击后管道凹痕深度与外径的比值为4.32%。

壁厚t为11.1 mm、长度L为8 m的海底管道受拖锚撞击后管道的变形云图如图5a、图5b所示。

选取碰撞处管道上位移最大的点,查得位移δ为10.8 mm,此时凹痕深度与管道外径的比值为δ/D=10.8/273.1=3.95%。

壁厚t为11.1 mm、管线长度L为10 m的管道受撞击后的管道变形云图如图5c、图5d所示。

查得碰撞处管道上位移最大点δ为9.5 mm,此时凹痕深度与管道外径的比值为δ/D=9.5/273.1=3.48%。

当拖锚以低速与海底管道发生侧向撞击时,产生的能量会转化为管道碰撞区域局部变形和管道的整体变形。管道直径不变,长细比越大,相对刚度越小,整体变形吸收的能量越多,转化为局部变形的能量占比越少,管道在撞击后产生的塑性变形也越小。当管道外径为273.1 mm,长度从5 m增加至8 m时,长细比增加60%,凹痕直径比下降了8.56%;当管道长度增加至10 m时,长细比增加100%,凹痕直径比下降了19.44%。在此基础上可以得出拖锚撞击对长距离的输油管道影响比较小。

4 ABAQUS数值模拟与DNV-RP-F107规范计算值比较

由于DNV-RP-F107规范[5]规定凹坑最大深度小于等于管径的5%时,海管不需要任何修复。因此本文先计算造成5%的管壁凹陷所需要的撞击能量。

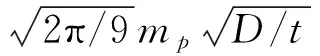

首先计算管线的塑性弯矩mp=σy·t2/4。式中:σy—屈服应力,MPa;t—海管壁厚,m。

带入具体数值计算得:

mp=σy·t2/4=(530×106)×(11.12×10-6)/4=16 325.325(N·m)

对海底管线造成5%的管壁凹陷时所需的能量(或凹坑最大深度等于管径的5%时海底管道的吸收能)为:

(1)

式中:δ—管的变形凹坑深度,m;D—海管外径,m。

带入具体数值计算得:

E=16×[(2×3.14)/9]1/2×16 325.325×[273.1/11.1]1/2×0.273 1×[5/100]3/2=3 304.58(kJ).

质量m为5 250 kg的锚在拖锚状态下以速度v=1.5 m/s撞击海底管线时,对海底管线的有效撞击能量为:EE=ET+EA=(m+ma)v2/2。式中:ET—锚的动能,kJ;EA—附连水的动能,kJ;ma—附连水质量,kg。

附连水质量ma可根据ma=m·(ρwater/ρanchor)·Ca求得。式中:ρwater—水的密度,kg/m3;ρanchor—锚的密度,kg/m3;Ca—锚的附加质量系数,参考DNV-RP-F110规范[18]取为1.0。

因此锚的有效撞击能量EE为:

EE=m(1+ρwater/ρanchor)/2·v2=(5250/2)×(1+(1025/7850)×1.0)×1.52=6 677.45 (kJ)

根据上面数值模拟的结果:当拖锚以速度1.5m/s撞击裸露海底管线时,凹痕直径比为4.32%,小于5%,没有对管道造成伤害。但是相同条件下规范计算的结果明显偏大,通过式(1)可得出凹痕与管道直径的比值已经达到7.99%,管道已经出现中度损伤,这体现了规范的保守性。造成这么大偏差的原因可能是由于规范在计算裸露管道受撞击变形时没有考虑拖锚本身对能量的吸收,认为能量仅由管道(如管道外包覆混凝土则需考虑混凝土的影响)吸收,使得凹痕计算值明显偏大,管道设计方案有些保守。

5 结论

1)本文利用ABAQUS软件对拖锚与裸露海管的撞击过程进行了数值模拟,计算结果表明,海底管道对拖锚撞击的抵抗能力随着管壁厚度、管路长细比的增加而增强。当壁厚增加38.74%和77.48%时,凹痕直径比分别下降了38.89%和72.92%;长细比增加60%和100%时,凹痕直径比分别下降了8.56%和19.44%。

2)将ABAQUS数值模拟结果与DNV-RP-F107规范计算值进行比较,发现规范计算值明显偏大,原因是,一方面可能是因为规范计算管道凹痕时没有考虑坠落物等因素的能量吸收问题,另一方面规范在计算撞击所产生的凹痕深度时也忽略了撞击过程中各种非线性因素的影响,因此造成计算结果比较保守,留出了较大的安全裕度。

3)建议今后在研究和规范制定过程中综合考虑海底管道与撞击物、海床和土壤等因素之间的相互作用,深入分析各种影响因素的耦合作用,同时可充分利用ABAQUS等大型软件在非线性分析方面的强大优势,从而得到更加准确的计算结果,提高设计方案的经济性。