高含气率条件下V锥流量计的压力恢复特性

贺登辉,白博峰

(1.西安理工大学省部共建西北旱区生态水利国家重点实验室,710048,西安;2.西安交通大学动力工程多相流国家重点实验室,710049,西安)

高含气率气液两相流(体积含气率φ超过95%)广泛存在于石油、核能、化工、动力等工业过程中,其流量在线测量一直是多相流领域的热点和难点问题。例如,在天然气开采过程中,气井出口产气往往为携带少量液相的天然气,属于典型的高含气率气液两相流。以我国陆上最大的整装气田苏里格气田为例,其采用了井间串接工艺生产模式,这种生产模式由于国内外均没有在线测量气液流量的低成本技术,难以获得单井生产数据,严重影响到了对气藏出水的准确预测、配产的科学管理、增产措施的科学设计等[1-2]。

当前,采用最多的高含气率气液流量在线测量方法为“组合法”,即通过两个或多个单相流量计(传感器)串联起来,通过求解单相流量计对应的测量方程得到气液两相的流量。其中,采用最多的是差压流量计(孔板、文丘里管、V锥流量计等)和其他传感器(包括速度式、容积式、质量式、伽马射线、微波以及红外光谱传感器等)的组合型式[3]。自20世纪50年代起,人们就开始探索气液两相流在线测量技术,到20世纪90年代,其商业应用开始兴起,许多研究机构和公司相继推出了一系列的气液在线测量流量计。如英国ISA Solartron公司的Dualstream II流量计[4]、天津大学开发的TTWGF流量计[5]、荷兰Elster-Instromet Ultrasonics公司WGFM流量计[6]、美国Agar公司MPFM-50流量计[7]、美国爱默生公司的Roxar流量计[8]、国内的兰州海默公司的Haimo流量计[9]以及美国Weatherford公司的Alpha VS/R流量计[10],打破了传统分离法占据主导的局面。虽然目前已有的测量装置可以提供较高的测量精度,但是存在装置结构复杂、体积庞大的问题,有些还包含射线装置,安全管理难度较大。此外,这些装置所用测量模型对工况变化的适应性不强,多需要进行现场标定,并且其价格高昂不适于气井单井计量等对成本要求较苛刻场合。因此,迫切需要开发出成本低廉、准确可靠的气液流量在线测量技术和方法。

作为一种新型的差压式流量计,V锥流量计因其具有信号稳定、压损低、量程比宽、所需直管段短等优点[11-15],近年来在多相流测量领域受到了越来越多的关注。de Leeuw发现,差压流量计测量气液两相流时,其压力损失能够反映气液流量、相含率、气液密度比等参数的变化,可进行气液流量在线测量[16]。根据Steven的研究结果[17],He等采用节流比为0.55的V锥流量计,结合V锥流量计压力损失特性,建立了基于单V锥节流装置的气液两相流在线测量方法[14]。确定V锥下游压力恢复位置,是准确获得压力损失的前提,但是目前尚缺乏针对V锥流量计下游压力恢复特性的系统研究。值得注意的是,He等在计算压力损失时,认为压力在V锥下游3倍管径处即可恢复[14]。因此,研究V锥流量计压力恢复特性,获得下游压力恢复位置,对于建立基于单V锥节流装置的气液两相流在线测量方法十分关键。

本文针对V锥流量计,通过实验对不同节流比的V锥流量计压力恢复特性进行了研究。首先,研究了V锥流量计内气液相分布特性,重点考察了不同流型来流流经V锥后的变化,以及节流比对气液相分布的影响;其次,分析了V锥流量计下游压力恢复特性,对比了单相和气液两相条件下V锥下游压力恢复位置的变化;最后,给出了不同节流比V锥流量计的下游压力恢复长度。研究结果可为建立基于单V锥节流元件的气液两相流量在线测量方法提供技术支撑。

1 实验装置及方法

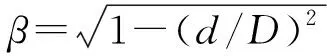

1.1 V锥流量计

(a)管道安装图

(b)锥体结构图图1 V锥节流元件结构图

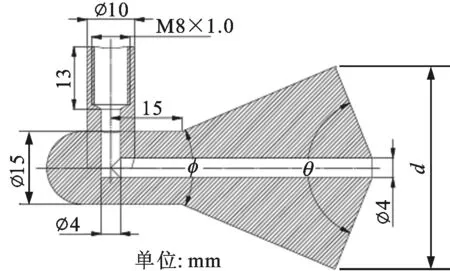

①:β=0.45;②:β=0.55;③:β=0.65;④:β=0.75图2 实验段实物图

1.2 实验系统

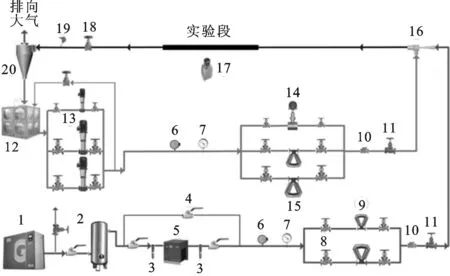

气水两相流实验系统流程如图3所示。实验介质采用的是压缩空气和自来水。空气流量由精度为0.5%的科氏质量流量计进行计量,水流量由精度为0.2%的电磁流量计或精度为0.1%的科氏质量流量计进行计量,依据不同的实验工况选择不同的流量计;计量后的空气和水在混合器内实现气液混合,然后流经一定长度的直管段,进入实验段进行实验。为了保证气液充分混合和流动充分发展,从混合器出口到V锥测试段入口的直管段长度约为150D;实验段出口的气液混合物由分离器进行分离,空气直接排入大气中,水进入储水箱进行循环利用。

压力P由精度为0.075%的Rosemount 3051 CG型压力传感器测量,差压ΔP由精度为0.075%的Rosemount 3051CD型差压传感器测量。温度由Pt100温度传感器测量,其精度为±0.15 ℃。实验数据由NI USB-6229数据采集系统和基于LabVIEW的测量软件获得,采集的数据包括气液流量、温度、压力、差压等。实验中根据测量仪表的响应频率特性,设定采样频率为500 Hz,每个工况采样时间为60 s。采用奥林巴斯(Olympus)公司的i-SPEED TR高速摄像机记录V锥流量计内的气液流动状态。

1:压缩机;2:储气罐;3:过滤器;4:球阀;5:冷干机;6:压力计;7:温度计;8:截止阀;9:空气质量流量计;10:止回阀;11:调节阀;12:储水箱;13:多级离心水泵;14:电磁流量计;15:水质量流量计;16:气液混合器;17:高速摄像机;18:背压调节阀;19:温度传感器;20:气液分离器图3 实验系统流程图

1.3 测试方法

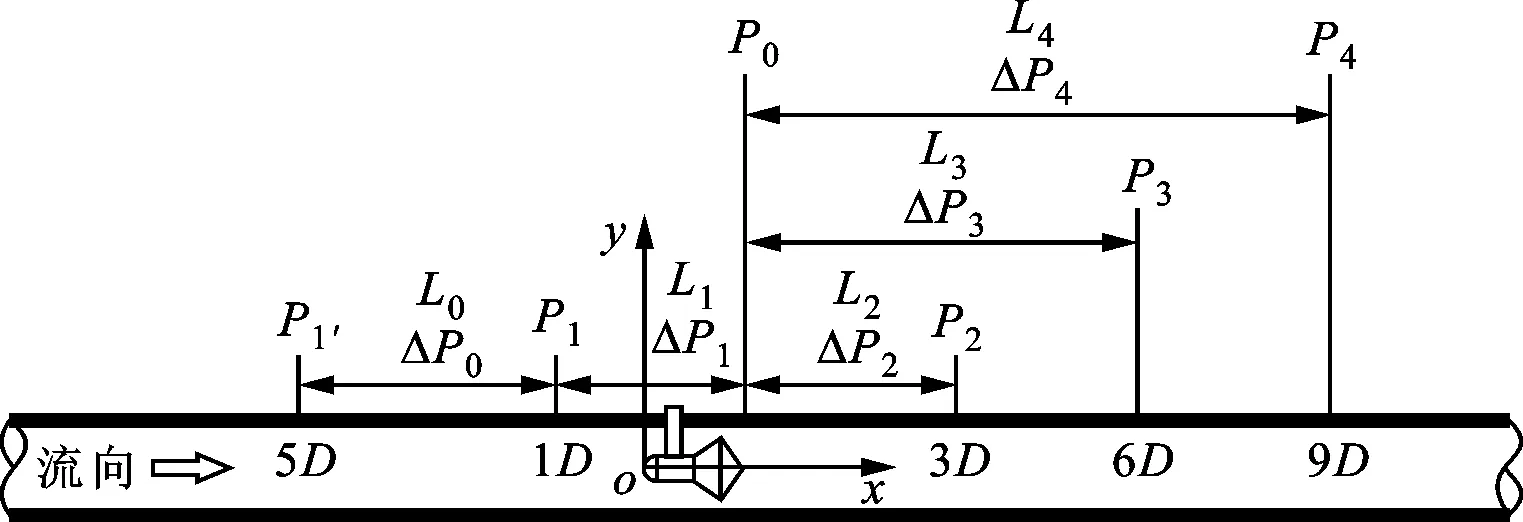

为了判断V锥下游的压力恢复位置,实验过程中沿流动方向在V锥节流装置上布置了P1′、P1、P0、P2、P3和P4共计6个取压点,如图4所示。其中,P1′、P1分别位于V锥上游5D和1D处,P0位于V锥锥尾取压口处,P2、P3和P4分别位于V锥下游3D、6D和9D处,取压点之间的距离L0、L1、L2、L3、L4如图4所示。实验过程中测量5个差压(ΔP0、ΔP1、ΔP2、ΔP3和ΔP4)和一个压力P4,其中ΔP1为前差压,ΔP2、ΔP3和ΔP4为后差压。根据压力P4与差压之间的关系,计算其余5个取压点处的静压。取压点的位置、静压和差压的关系见表1。

图4 取压点布置图

实验中根据测量差压的范围选择不同量程的传感器,采用爱默生便携式375手操器根据测量工况对仪表的量程范围进行调校,使测量仪表保持最佳测量范围。另外,本研究中除锥尾低压取压点外,其余的取压点均位于管道上壁面。实验中过程中并未发现导压管中积液现象,仅有少量的液滴进入导压管内,对压力和差压测量基本没有影响。因此,在本文气液两相流测量范围内,压力、差压传感器的导压管无需加装过滤器。

表1 取压点布置表

1.4 实验工况设计

本文主要研究气液两相流的气液分相流量、压力等流动参数以及节流比对V锥测量气液两相流时流动和压力分布特性的影响规律。本文研究了节流比为0.45、0.55、0.65与0.75的4个V锥节流装置。对每个节流装置,测量了0.10、0.15、0.20及0.30 MPa共计4组压力;每组压力对应4组不同的气相流量,每组气相流量调节10次左右的液相流量。实验工况参数如表2所示。

表2 实验工况参数表

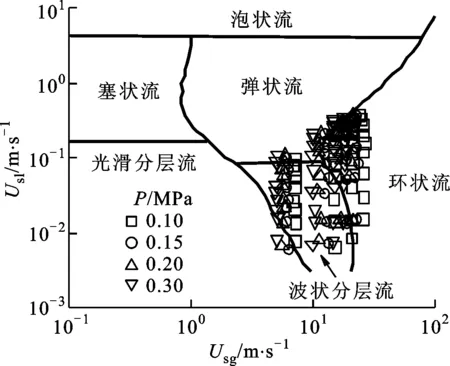

实验中,不同节流比V锥流量计的实验工况基本相同,由于实验过程中的操作误差而略有差异。以β=0.75的V锥流量计为例,其实验工况在经典的Mandhane流型图[18]上的分布如图5所示。图中Usg和Usl分别为气、液表观流速,如下式所示

(1)

(2)

式中:mg和ml分别为气、液相质量流量;ρg和ρl分别为气、液相密度。

可知,测试工况位于光滑分层流、波状分层流、环状流以及弹状流区域,其中大部分工况点位于波状分层流和环状流区域。

图5 实验工况在Mandhane流型图[18]上的分布

2 实验结果及分析

2.1 V锥流量计内相分布特性

气液两相流流过V锥后其流动的变化主要取决于来流流型和锥体结构。不同流型的来流流过同一V锥节流元件,可能呈现出不同的相分布特性;同一流型流过不同结构的锥体后,也可能呈现出不同的相分布特性。

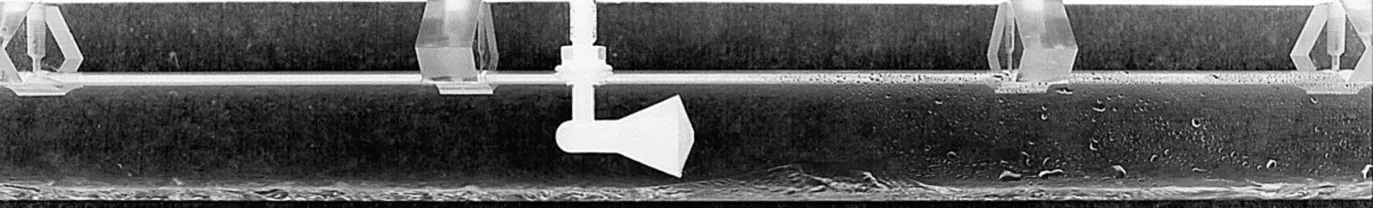

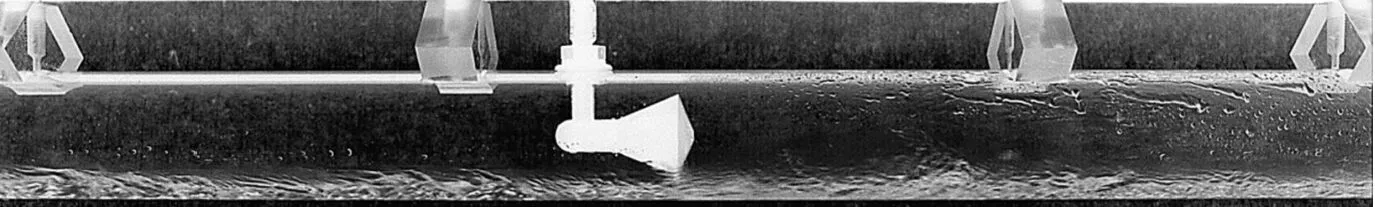

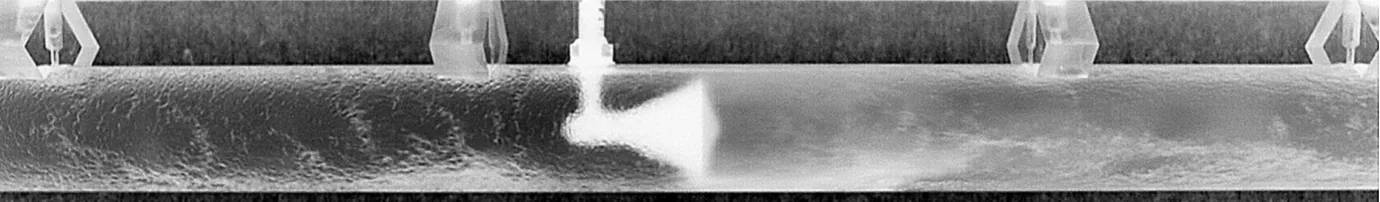

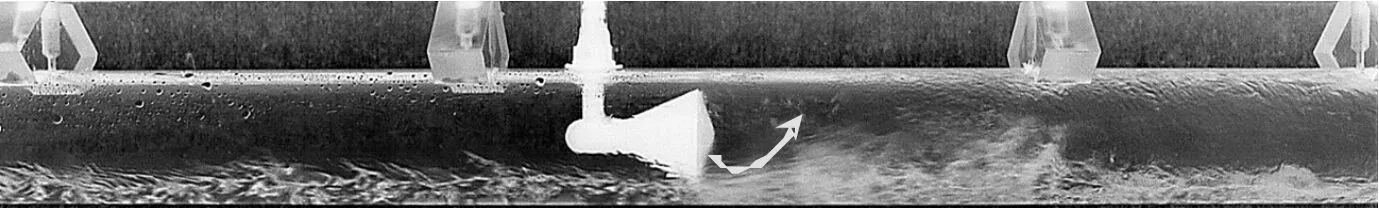

(a)β=0.45,Usg=6.33 m·s-1,Usl=0.006 4 m·s-1

(b)β=0.55,Usg=6.62 m·s-1,Usl=0.007 6 m·s-1

(c)β=0.65,Usg=6.38 m·s-1,Usl=0.007 12 m·s-1

(d)β=0.75,Usg=6.23 m·s-1,Usl=0.006 1 m·s-1图6 来流为光滑分层流时在V锥节流装置内的流型

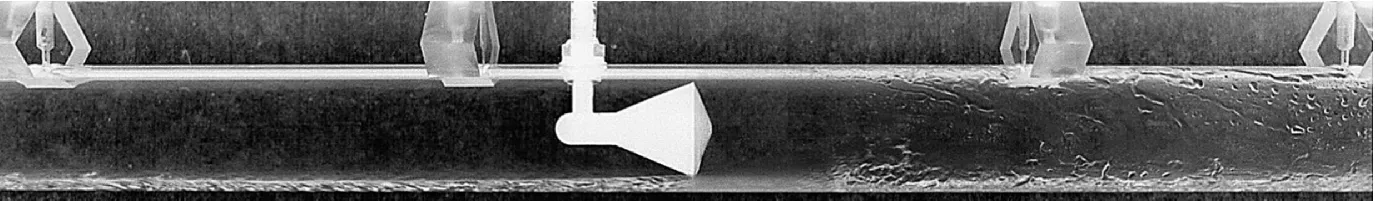

当来流为光滑分层流时,流体经过锥体喉部加速,然后喷出,使得管道下部的分层液体破碎形成液滴,飞溅到管道上壁面(见图6)。节流比越小(即V锥锥体越大),喷射速度越高,飞溅至管道上壁面的液体也越多。液相的加速和破碎,使锥后的管道下部液体发生波动;节流比越小,波动程度越大;在V锥下游一定距离处波动逐渐减弱,例如节流比为0.55的V锥节流装置,在V锥下游约3D处,液膜的波动逐渐变小(见图6b)。

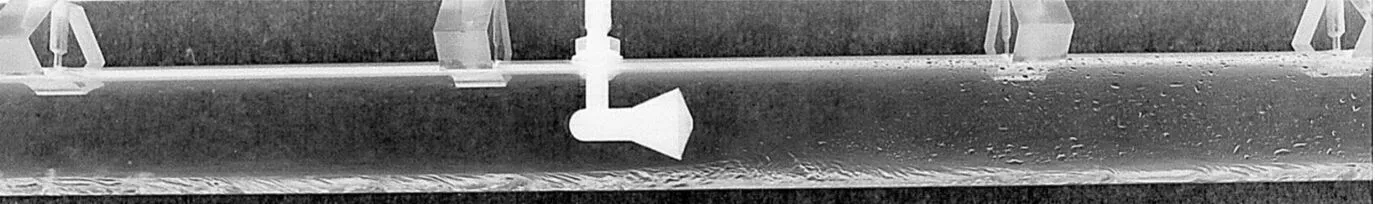

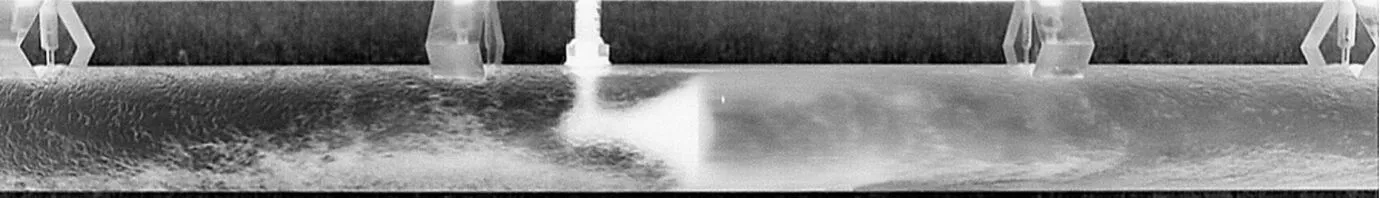

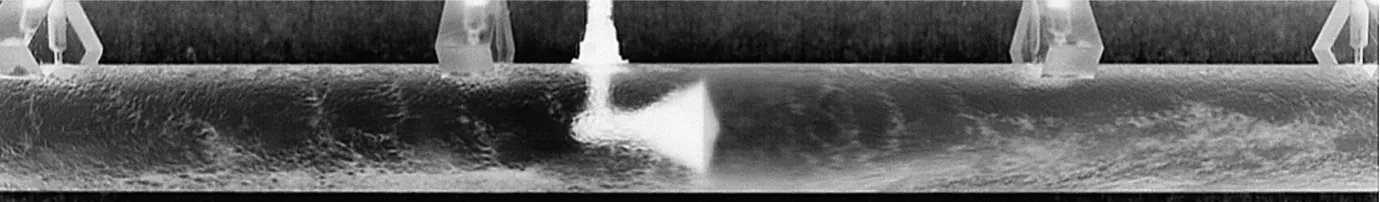

图7展示了来流为波状分层流时的情况。与光滑分层流相比,来流液体的增多减小了气体的流通面积,V锥喉部气液作用剧烈,高速的气流携带更多的液体至管道内壁。当携带的液量足够多时,会在管道上部形成连续液膜(如图7a所示),使来流转变成环状流。来流工况基本相同时,能否转变成环状流则取决于节流比的大小。如图7所示:节流比为0.75的V锥装置,下游管道上部仅有少量的液滴和液条;随着节流比的减小,液滴和液条也逐渐增多,当节流比为0.45时,V锥下游为环状流态。

(a)β=0.45,Usg=6.07 m·s-1,Usl=0.028 m·s-1

(b)β=0.55,Usg=6.90 m·s-1,Usl=0.028 m·s-1

(c)β=0.65,Usg=6.32 m·s-1,Usl=0.028 m·s-1

(d)β=0.75,Usg=6.22 m·s-1,Usl=0.028 m·s-1图7 来流为波状分层流时在V锥节流装置内的流型

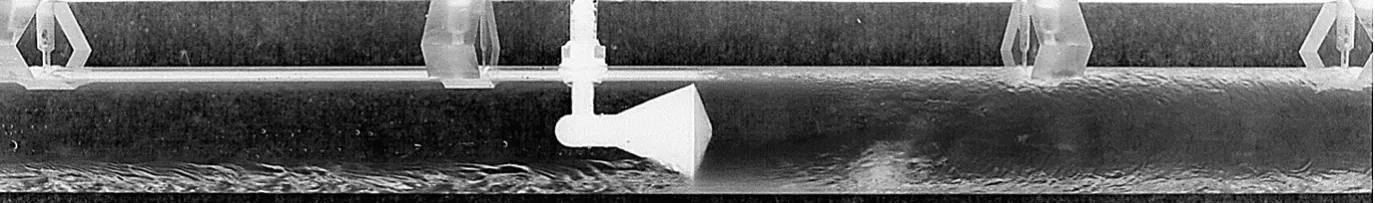

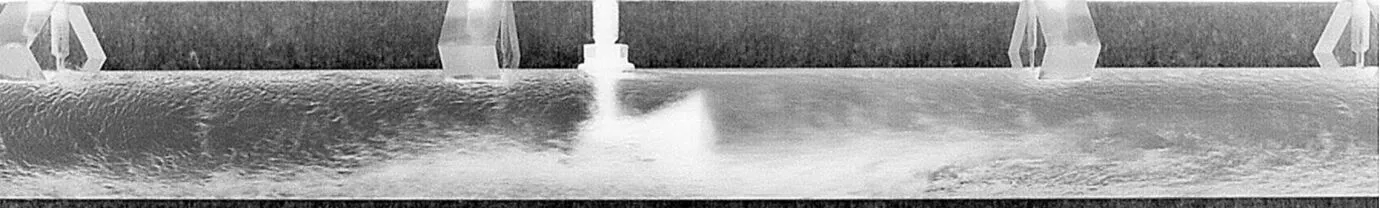

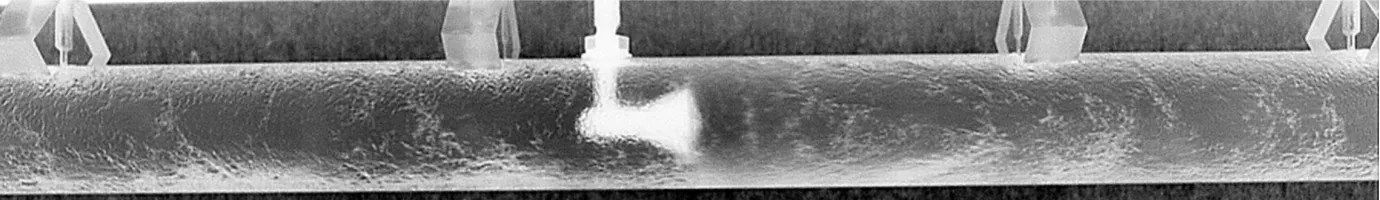

如图8所示,来流为弹状流流型时,弹头部位的大股液体经过V锥之后剧烈破碎,与气体进行混合,形成环状流。可以预测,与来流的弹状流流型相比,环状流气核中夹带更多液体,管道内壁上的液膜分布也较为均匀,并且节流比越小,气核中夹带的液量也越多。

(a)β=0.45,Usg=15.24 m·s-1,Usl=0.21 m·s-1

(b)β=0.55,Usg=15.18 m·s-1,Usl=0.21 m·s-1

(c)β=0.65,Usg=15.40 m·s-1,Usl=0.21 m·s-1

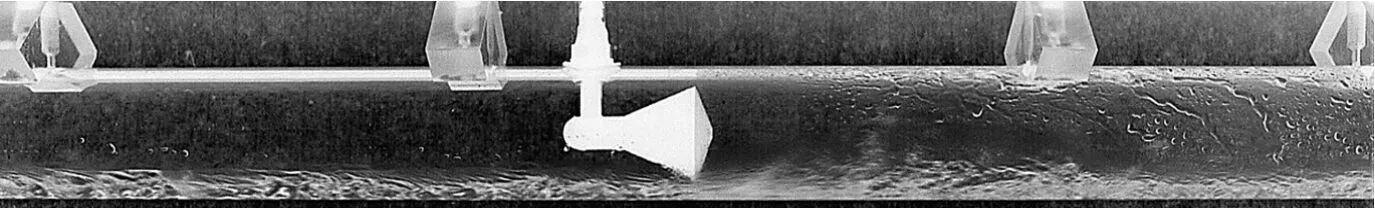

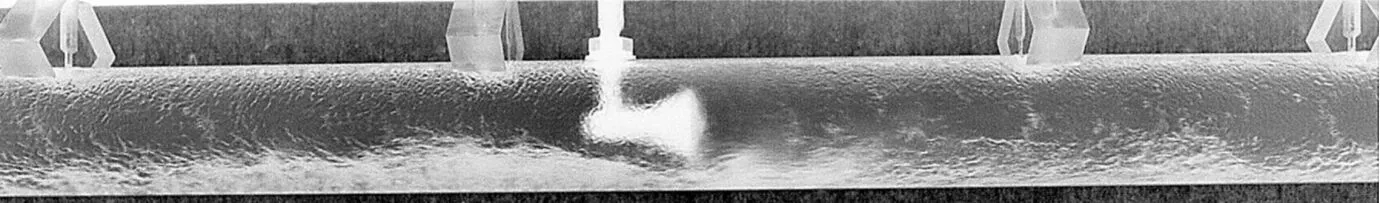

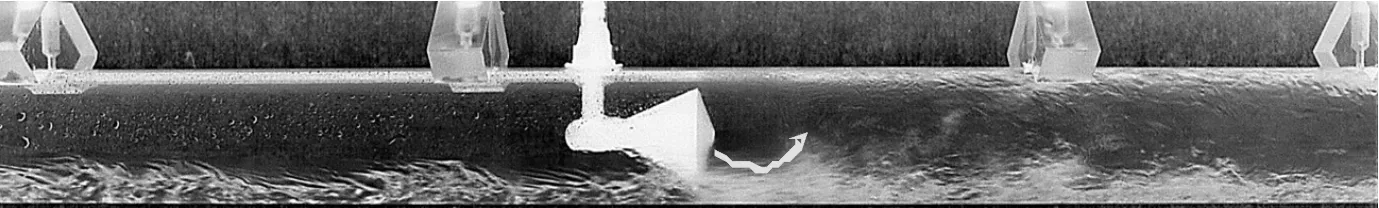

环状流流过V锥节流元件时,由于V锥节流装置环形通道的特点,V锥对环状流的破坏较小,下游仍然呈环状流型(如图9所示)。由于喉部的加速,气液剪切作用强烈,使得液膜破碎成液滴,导致气核中液滴夹带量增加;相同工况条件下,节流比越小,液膜越容易破碎,气核中液滴夹带量越大。

(d)β=0.75,Usg=15.01 m·s-1,Usl=0.21 m·s-1图8 来流为弹状流时在V锥节流装置内的流型

(a)β=0.45,Usg=21.41 m·s-1,Usl=0.086 m·s-1

(b)β=0.55,Usg=21.65 m·s-1,Usl=0.086 m·s-1

(c)β=0.65,Usg=20.83 m·s-1,Usl=0.084 m·s-1

(d)β=0.75,Usg=20.43 m·s-1,Usl=0.088 m·s-1图9 来流为环状流时在V锥节流装置内的流型

如图10所示:表观气速较低时,来流的表观液量越大,锥后液体被卷吸的高度也越高,卷吸距离越短,同时飞溅液量越多,越容易在下游管壁上形成液膜(见图10a~10d);表观气速较高时,随着表观液量增大,锥后的气液作用越剧烈,气核中夹带的液体越多,气液分布越均匀(见图10e~10h)。

2.2 压力恢复长度

(a)Usg=5.64 m·s-1,Usl=0.007 m·s-1

(b)Usg=5.63 m·s-1,Usl=0.028 m·s-1

(c)Usg=5.71 m·s-1,Usl=0.057 m·s-1

(d)Usg=5.79 m·s-1,Usl=0.11 m·s-1

(e)Usg=20.6 m·s-1,Usl=0.016 m·s-1

(f)Usg=21.3 m·s-1,Usl=0.13 m·s-1

(g)Usg=20.6 m·s-1,Usl=0.26 m·s-1

V锥节流装置的压力恢复长度是指从V锥锥尾取压孔到下游压力基本不再变化位置处的距离[19],该处流体的动能已恢复,从该处往下游,压力沿流动方向降低主要是流体之间以及流体与壁面之间的摩擦造成的。

(h)Usg=20.9 m·s-1,Usl=0.38 m·s-1图10 不同表观液速下锥后流动变化(β=0.55)

2.2.1 压力恢复位置判定 图11所示为气液两相流流经V锥时6个取压位置处的静压力。可以发现,气液两相流流过V锥之后,动能迅速恢复,压力升高,然后趋于稳定。压力恢复位置可能受到气液相流量、节流比等因素的影响,只有确定了V锥下游的压力恢复位置,才能合理布置下游高压取压点的位置,得到准确的压力损失。这对于利用V锥节流装置的压损特性,建立基于单节流装置的气液两相流在线测量模型十分关键。

(a)Usg=6.67 m·s-1

(b)Usg=22.99 m·s-1图11 V锥节流装置沿流动方向的静压力分布(P1′=0.15 MPa,β=0.55)

根据下游压力的分布特性可知:当V锥下游3个取压点的压力满足P2>P3>P4时,则认为V锥下游压力在P2处(3D)已恢复;当满足P2

定义

ΔP3-2=P3-P2

(3)

ΔP4-3=P4-P3

(4)

按照上述判别方法,若ΔP3-2<0且ΔP4-3<0,则在V锥下游3D处压力已恢复;若ΔP3-2>0且ΔP4-3<0,则在V锥下游6D处压力已恢复。

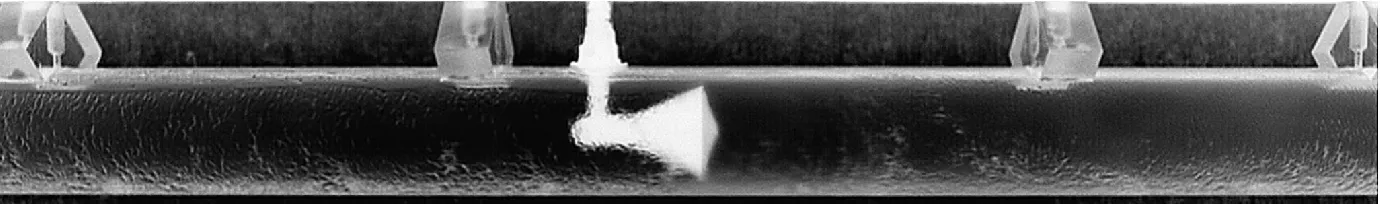

2.2.2 单相流体压力恢复长度 实验研究了空气和水两种单相介质情况下V锥流量计的压力恢复长度。由图12可知:测量介质为空气时,对于节流比为0.45和0.55的V锥节流装置,其下游压力在V锥下游3D处并未完全恢复,而6D时可以认为压力已完全恢复,因此其压力恢复长度大于3D;对于节流比为0.75的V锥节流装置,其下游压力在V锥下游3D处则可以完全恢复;对于节流比为0.65的V锥节流装置,当气体雷诺数Reg≥0.6×105时,也可以认为其压力在V锥下游3D处已完全恢复。图13所示为当流动介质为水时ΔP3-2和ΔP4-3随液体雷诺数Rel的变化,4个不同节流比的V锥节流装置下游压力恢复处的位置与测量空气时所需的恢复长度基本相同。

(a)β=0.45,0.55

(b)β=0.65,0.75图12 介质为空气时ΔP3-2和ΔP4-3随Reg的变化

(a)β=0.45,0.55

(b)β=0.65,0.75图13 介质为水时ΔP3-2和ΔP4-3随Rel的变化

(a)Reg=0.45×105~2.45×105

(b)Reg=0.45×105~2.47×105图14 测量气液两相流时V锥节流装置的ΔP3-2和 ΔP4-3随φ的变化(β=0.45,0.55)

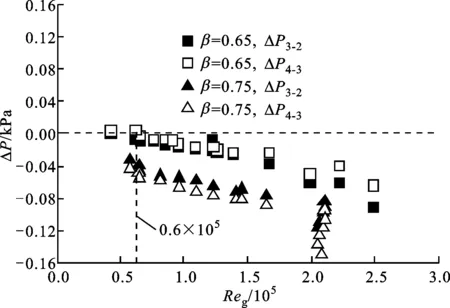

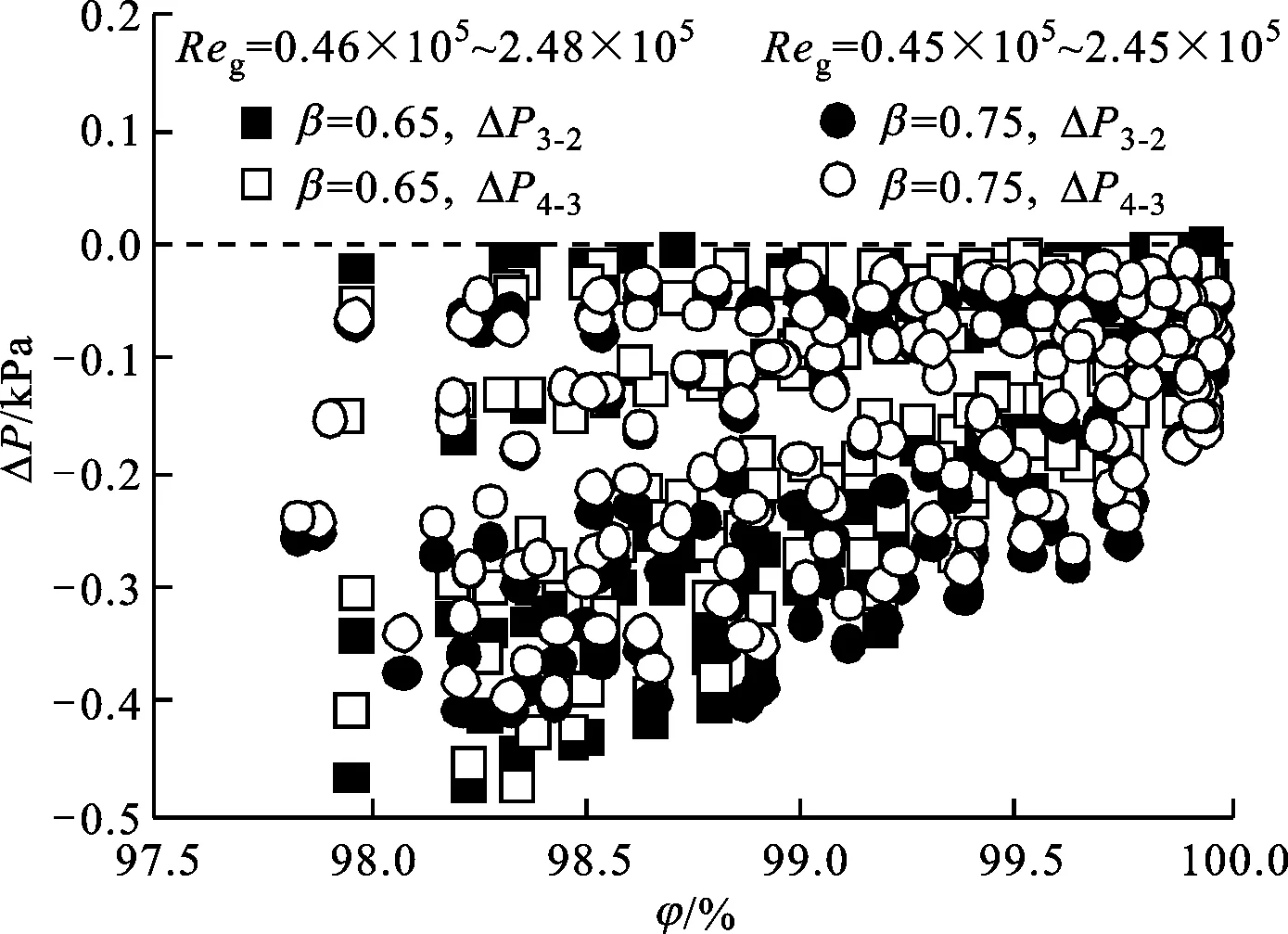

2.2.3 气液两相流时的压力恢复长度 如图14和15所示,测量气液两相流时V锥流量计下游压力恢复长度与测量单相流时并不完全相同。对于节流比为0.45的V锥流量计,空气中引入少量水后,当体积含气率小于99.5%时,部分测试工况所需的压力恢复长度与单相空气相比变短,但仍有一些实验工况的压力恢复长度需要大于3D,而在下游6D处压力能够完全恢复。在图14中,节流比为0.55的V锥流量计测量气液两相流时,压力在下游3D处即能恢复。这意味着与测量单相空气相比,液相的加入缩短了V锥流量计下游所需的压力恢复长度。其主要原因如下:①V锥前后流型变化的影响。由图10可知,在一定表观气液流速下,气液两相流流经V锥后,流型可能发生变化,如分层流变成环状流(见图10c、10d)等。环状流条件下,壁面润滑效应的存在使得摩擦压降降低,进而导致压力恢复距离的缩短,并且节流比越小(锥体体积越大),对流型影响越大,流型转变所需的气液流速越低(见图7),对下游压力分布的影响越明显。②与V锥下游的尾涡对压力分布特性的影响有关。尾涡越长,则压力恢复所需的距离越长。研究发现,气液两相流来流时的尾涡长度比单相气体时的短,因此所需的压力恢复长度也小于单相气体。图15表明,节流比为0.65和0.75的V锥节流装置测量高含气率气液两相流时,压力在下游3D处可完全恢复。

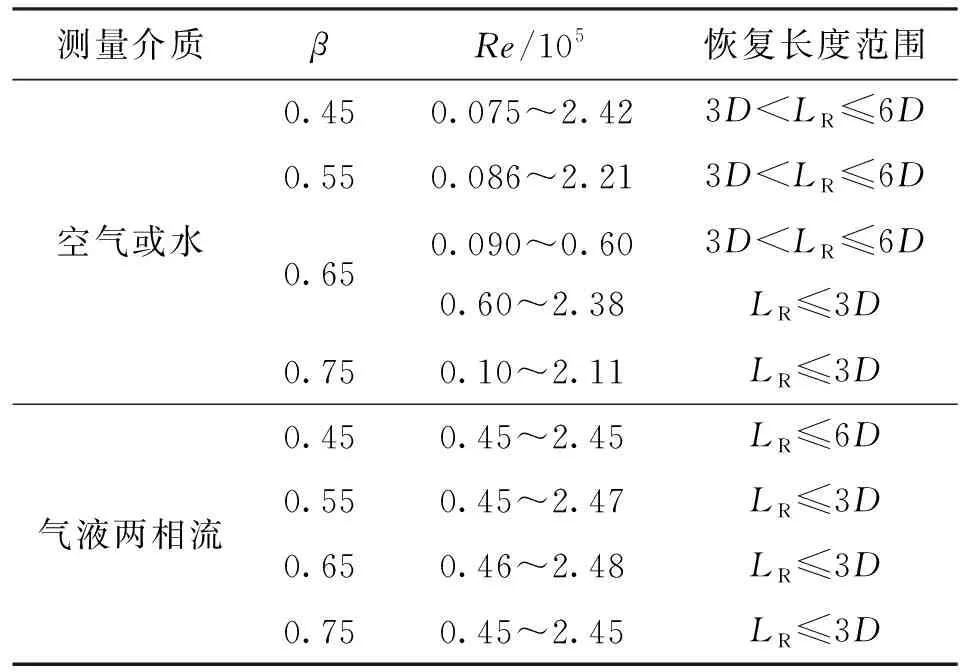

对于4个不同节流比的V锥流量计,在本文实验范围内,测量单相流体和气液两相流时,所需的压力恢复长度如表3所示。可知,V锥节流装置测量气液两相流时,当节流比为0.45时,建议恢复压力测压点设在大于3D的位置处;节流比为0.55、0.65和0.75时,推荐恢复压力测压点设在下游3D处。此外,在本文研究范围内,压力恢复长度受入口压力影响较小。

图15 测量气液两相流时V锥节流装置的ΔP3-2和 ΔP4-3随φ的变化(β=0.65,0.75)

测量介质βRe/105恢复长度范围空气或水0.450.075~2.423D 注:气液两相流对应的Re为表观气体雷诺数Reg。 本文研究了高含气率条件下V锥流量计内气液相分布特性及V锥下游压力恢复特性,考察了不同流型来流以及节流比对气液相分布的影响,获得了不同节流比V锥流量计的压力恢复长度,主要结论如下: (1)气液两相流流经V锥后,其流动状态可能发生转变,节流比越小,来流的变化也越明显;V锥下游的相分布特征与来流流型密切相关。流态的变化会直接影响V锥流量计内的压力分布。 (2)对于光滑分层流和波状分层流,在锥体喉部加速的影响下,下游管道上壁面有液滴或液膜出现,且在一定条件下,V锥下游可转变为环状流;弹状流流经V锥后,则转变为气核中夹带大量液滴的环状流;V锥对环状流气液相分布影响较小。 (3)气液两相流条件下V锥流量计所需的压力恢复长度与单相流体相比较短。对于本文研究的4种节流比的V锥流量计,节流比为0.45时,高含气率条件下下游压力在6D处可以恢复,部分工况条件下下游压力在3D处即可恢复;节流比为0.55、0.65和0.75时,压力在下游3D处即可恢复。3 结 论