微弧氧化工艺在高速铁路棘轮装置上的应用

0 引言

随着我国综合国力的不断提升,电气化铁路运营速度不断提高。高速铁路的棘轮装置是接触网悬挂系统中使承力索和接触线保持恒定张力的关键装置,需具备强度高、耐腐蚀、少维修、少维护等特点。而镁铝硅合金因其具有密度低、质量轻、强度高、可塑性高以及加工性能良好、抗腐蚀能力强和价格低廉等特点,普遍被应用于铁路接触网棘轮装置的生产中。随着高速铁路线路的不断延伸和增加,棘轮装置被广泛应用于不同地理环境和气候条件中,在化工企业周边地区、空气中含有盐、碱和酸性等腐蚀性物质的地区、沿海地区或铁路隧道内的强碱性滴漏区段等恶劣环境区段,对高铁棘轮的抗腐蚀性能提出更高的要求。本文基于该现状,对高铁棘轮装置的表面氧化技术进行研究。

1 微弧氧化技术的来源和原理特点

20世纪30年代初,Gǜinterschulz等人首次发现金属浸在液体之中后,在强电场的作用下金属表面会发生火花放电现象,且放出的火花对金属表面的氧化膜具有破坏作用。随后人们利用这一实验现象在金属表面制作出了氧化膜涂层,并应用于镁合金防腐。微弧氧化技术是在传统阳极氧化技术基础上发展起来的,从20世纪70年代开始,美国、德国等一些发达国家相继开展对微弧氧化工艺机理的研究,国内在1996年才有这方面的研究论文。

微弧氧化表面处理技术是一种利用强电场作用下金属表面发生电火花产生弧光放电,激活并增强阳极上发生氧化还原反应,从而可直接在钛合金、铝合金、镁合金等材料的金属表面原位形成一层优质的强化陶瓷膜涂层的绿色环保表面处理技术。微弧氧化技术采用专用的微弧氧化电源对阀金属施加高电压,击穿金属表面具有绝缘性质的氧化膜,使零件表面金属层与配制的微弧氧化溶液发生互相反应,在零件表面形成微弧放电,从而产生瞬时的高温高压(温度可达2 000~3 000℃,压强约为102 MPa)微区。在高温高压、强电场等因素的作用下,绝缘膜薄弱处熔化并快速冷却,将熔化的绝缘膜烧结成晶态氧化物,由此可在金属表面形成一层均匀、连续且具有优异耐磨性能的氧化层(类似于陶瓷膜),从而达到强化工件表面,提高其耐腐蚀性能的目的。

采用微弧氧化技术后,金属表面形成了一层耐腐蚀性较强的陶瓷膜,而形成该陶瓷膜的零件具备如下优良特性:(1)微弧氧化表面处理后形成的陶瓷膜其硬度在1 000~2 000 HV之间,很大程度上提高了零件表面硬度,增加其耐磨性。某些合金表面生成的陶瓷膜的显微硬度甚至可达3 000 HV,大幅超过硬质合金以及热处理后的高速工具钢等的硬度,使金属合金应用范围更广;(2)微弧氧化形成的陶瓷膜具有良好的密闭性,极大提高了金属的耐热及抗腐蚀性,从根本上克服了镁、铝、钛及其合金材料在应用中易腐蚀的缺点;(3)表面形成的微弧氧化陶瓷膜具有良好的耐磨损性能;(4)陶瓷导电性能低,可用于绝缘,微弧氧化形成的陶瓷层的电阻高达108W,可应用于高绝缘性要求的设备装置中;(5)合金金属零件表面生成的陶瓷膜与合金零件本体结合紧固且陶瓷膜致密均匀;(6)微弧氧化工艺稳定可靠,可在常温下进行,生产设备简单,操作方便;(7)溶液为环保型,生产中不产生有毒有害物质,符合环保排放要求。

2 微弧氧化设备

微弧氧化设备采用三相380 V电源,因为设备对电压的要求较高(一般在510~700 V之间),所以微弧氧化设备为非标设备,需进行专门定制。微弧氧化设备通常采用硅变压器,电源输出电压:0~750 V之间,可调电源输出最大电流为5、10、30、50、100A等可选。微弧氧化反应槽体可选用绝缘的PP、PVC等材质,反应槽外部可使用不锈钢进行加固和增强美观性。由于反应产生高温高压,可在反应槽外部加装冷却设施或配冷却内胆。如果需进行微弧氧化处理的零件为铝质材料,其挂具可选用铝或铝合金材质以防止杂质混入,阴极材料选用不溶性金属材料,推荐不锈钢。

微弧氧化设备由交流电源配电柜、冷却装置、微弧氧化工艺流程槽等组成。冷却系统分为内循环和外循环2部分。

3 棘轮微弧氧化的工艺过程和溶液配制

3.1 棘轮

棘轮是一种外缘或内缘上具有刚性齿形表面或摩擦表面的齿轮,是组成棘轮机构的重要构件,由棘爪推动作步进运动,类似于齿轮,是与号盘配合、控制号盘变换的零件。在高速铁路上,棘轮是不可或缺的接触网零件,棘轮的性能对高速铁路的安全运行影响较大。

3.2 棘轮微弧氧化的工艺流程

棘轮微弧氧化的工艺流程:预处理、棘轮上挂、超声波清洗、纯水漂洗、微弧氧化处理、喷淋清洗、烘干处理、封闭处理、表面质量检验。

(1)在微弧氧化前对棘轮零件进行清洁,去除表面与反应无关的杂质(经热处理后棘轮表面会残留机械加工金属碎屑、毛刺、铸造浮砂等),以减少对槽液的污染,延长槽液的使用周期。

(2)超声波清洗,去除棘轮表面的油渍等。

(3)漂洗,用纯净水洗去棘轮表面粘附的超声波溶液。

(4)微弧氧化,对棘轮进行表面氧化处理。微弧氧化处理的方式包括恒流法和恒压法,根据棘轮的特性和材质,采用恒流法对其表面进行氧化处理,具体电流参数、微弧氧化处理时间需根据电流密度与棘轮表面积进行计算。

(5)漂洗喷淋,用自来水冲刷去棘轮表面粘附的氧化溶液。

(6)烘干处理。

(7)封闭,对微弧氧化后的棘轮进行表面封闭处理,使棘轮具有防水性能。

3.3 溶液配制

微弧氧化超声波清洗用溶液由磷酸三钠和自来水配制而成,自来水加热至40~50℃,按一定比例配制溶液,搅拌均匀,配制好溶液后使用PH试纸测试其PH值,超声波溶液PH值要求在10~14范围内。

微弧氧化用溶液由硅酸钠、六偏磷酸钠、丙三醇、NaOH、纯水、钨酸钠等按一定比例配制而成。在配制微弧氧化溶液时,因六偏磷酸钠的溶解特性(溶解于纯水速率较慢),应先按配方计算、称量配制溶液所需的六偏磷酸钠,加热纯水至40~50℃,然后将六偏磷酸钠溶解于盛有40~50℃纯水的塑料桶中,再将溶解后的溶液倒入微弧氧化槽中(六偏磷酸钠倒入纯水中时需均匀抖动撒入,并均匀搅拌使其易于融化,切忌整勺或整体倒入,防止试剂溶解困难)。溶液配制完成后,开启气泡将试剂溶解。

4 棘轮夹具的设计和应用

棘轮的微弧氧化需经过工业化的生产工艺,夹具设计是一个不容忽视的环节。经过前期对其他零件夹具的实验和总结,设计棘轮夹具必须满足以下基本条件:(1)夹具必须选用导电性良好的材料,保证微弧氧化过程中大电流的安全通过;(2)夹具材料不会污染微弧氧化溶液,对不需要微弧氧化处理的表面应进行保护处理。(3)夹具与处理的工件必须紧密结合,保证优良的导电性,以免局部放电烧损工件;(4)工件需要处理的部分不能与夹具发生接触,以保证微弧氧化层的完整性。

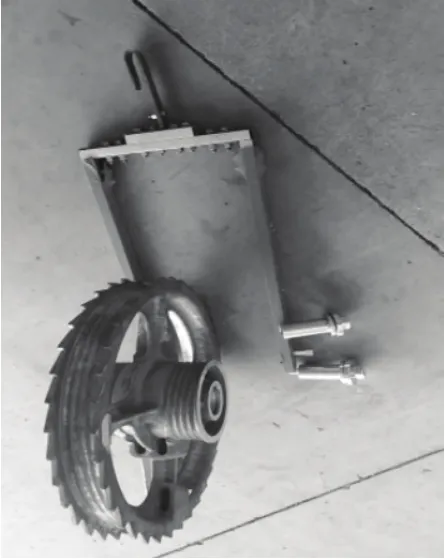

图1所示为目前棘轮微弧氧化所用的夹具。由于夹具需要通电,因此采用导电性能良好的铝合金框架和铜片作为夹具制作材料,热缩管用于保护不用处理的表面且不污染微弧氧化溶液,可多次利用以节约成本。微弧氧化溶液呈碱性,对夹具具有腐蚀作用,热缩管包裹夹具是为了更好地保护夹具的完整性,防止微弧氧化溶液对夹具的腐蚀。

图1 棘轮微弧氧化所用的夹具

5 微弧氧化中影响棘轮陶瓷膜层的因素

微弧氧化中影响棘轮陶瓷膜厚度的因素包括工作电压、氧化溶液温度、电流密度和氧化时间等。

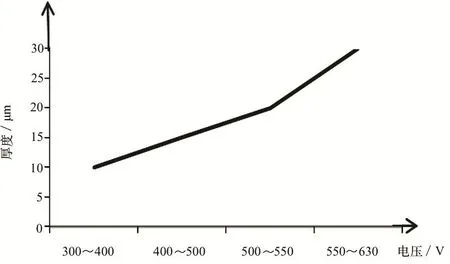

(1)工作电压。工作电压不能过高也不能过低,若电压过低,则成膜的速度慢,膜层较薄,硬度也较低;若电压过高,不利于熔融态的氧化物凝固结晶,且易出现氧化膜局部被击穿现象,对膜层的耐腐蚀性不利。工作电压与膜层厚度的关系曲线如图2所示。

图2 微弧氧化中电压与膜层厚度的关系

(2)氧化溶液温度。由于棘轮在微弧氧化处理工程中处于强电场作用下,且生成的微弧氧化陶瓷膜层的绝缘电阻较大,会发生电流热现象,产生较大的热量,导致氧化溶液温度升高。而微弧氧化膜层的生长速度不仅与氧离子向棘轮内部扩散的速度有关,还与微弧氧化溶液中氧离子的浓度、化学势及向棘轮表面的扩散速度有关,这几方面都与微弧氧化槽液的温度密切相关。如果反应槽内的溶液温度未控制在合理范围内,溶液在棘轮表面易产生飞溅现象,该现象不仅会加快微弧氧化膜层的溶解速度,而且使微弧氧化溶液中阳离子损耗较大,导致其电解质浓度降低以及微弧氧化膜层生成质量下降。因此,棘轮在微弧氧化过程中必须加装冷却效果较好且具有循环功能的冷却装置。

(3)电流密度。微弧氧化膜层的生长率与电流密度密切相关,同时电流密度对氧化膜层的厚度和表面质量也产生至关重要的影响,在一定范围内氧化膜层随工作电流的增大而增厚,所以电流应控制在一定的范围内。

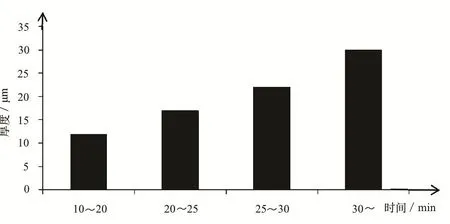

(4)氧化时间。氧化时间越长,氧化膜层越厚,但膜层厚度增加的越慢,如果时间足够长,膜层厚度将趋于稳定不再增加。但是微弧氧化时间过会会导致氧化膜层表面变得粗糙,还会降低微弧氧化生产效率[5]。因此微弧氧化需在一定时间内完成,时间不能太长也不能太短。氧化时间与膜层厚度的关系如图3所示。

图3 微弧氧化的氧化时间与膜层厚度的关系

6 棘轮微弧氧化效果

微弧氧化是对高速铁路棘轮零件进行表面处理最实用且理想的一种方法,其可在棘轮表面形成一层致密的氧化陶瓷膜层,该膜层能隔绝镁铝合金与外界水、空气等介质的接触,起到防腐蚀作用,能降低高铁接触网中棘轮装置的维护频率,节约线路日常维护成本,减少生产中金属材料的使用。

微弧氧化工艺极大增强了棘轮表面的氧化膜层,提高了棘轮的耐磨性、抗腐蚀性和美观性,棘轮微弧氧化前后表面的对比如图4所示。

图4 棘轮零部件微弧氧化前后对比

经微弧氧化处理后的棘轮在高铁上推广应用,提高了高铁接触网系统的安全性能,增加了棘轮材料的耐磨性及耐腐蚀性,增强了材料的强度和硬度,极大地提高了材料的耐用性,对高铁安全性能的提高有着极其重要的作用。另外,微弧氧化技术还可更多地应用于高铁接触网其他零部件中,如接触网定位装置、连接装置等,使接触网可更好地适应复杂、恶劣的气候条件,确保列车在恶劣地区的行车安全,降低接触网日常维护成本。

7 结语

本文对棘轮微弧氧化用设备、工艺流程、溶液配制及棘轮夹具进行了设计,对微弧氧化中影响陶瓷膜层因素进行分析,并对比了棘轮微弧氧化前后的情况,验证了微弧氧化技术在高速铁路棘轮装置上的应用效果。

从微弧氧化技术在高速铁路棘轮装置上的成功应用可以看出,微弧氧化技术的应用前景十分广阔,为高铁接触网在气候恶劣地区的建设以及列车行车安全提供有利保障。

参考文献:

[1]章伟伟.AZ31镁合金微弧氧化工艺及膜层耐腐蚀性研究[D].南京航空航天大学,2007.

[2]Magurova,Yuliya Vladimirovna.Application of oxide coating to metals in electrolyte solutions by micro plass-ma methods,Revista de Metalurgia 36 5 Sep2000 Cent National de Investigations Metalurgicas,323-330.

[3]刘凤岭.微弧氧化与表面技术[J].材料保护,1997,30(3):22.

[4]蒋永锋,李均明,蒋百灵,等.镁合金微弧氧化陶瓷层形成因素的分析[J].表面技术,2001,2(30):37-39.

[5]闫军芳,路海健.工艺参数对接触网铝合金件微弧氧化的影响[J].电气化铁道,2017,28(2):48-51.