对某款智能四驱SUV车型车内轰鸣声的降噪研究

(上海汽车集团股份有限公司商用车技术中心, 上海 200438)

0 前言

噪声是工业社会高速发展带来的副产品,它与大气污染和水污染一起被认为是当今世界三大公害。到2014年11月底,全球汽车保有量达到12亿辆,汽车保有量的急剧增长给环境和能源带来了极大压力,也使汽车工业受到越来越严重的挑战,汽车的噪声污染问题已成为“众矢之的”[1]。近年来,随着汽车工业的高速发展和人们日益提高的需求,人们对车辆噪声控制的要求越来越高,汽车噪声、振动和平顺性(NVH)性能的优劣已逐渐成为决定消费者购买车辆的重要因素,因此实现优异的NVH性能是国内外各汽车制造商一直追求的目标。车辆加速时产生的轰鸣声会给乘员带来耳压感,长时间处于轰鸣声环境下,人会产生头晕感,因此基于车内轰鸣声开展的降噪研究是热门课题之一,国内外很多专家在轰鸣声产生机理方面做过相关降噪研究[2-4],但大部分主要针对前驱车型。轰鸣声问题产生机理尤为复杂,尤其是智能四驱车型,由于其传递路径极为复杂,四驱车型在不同驱动形式下其动力传动路线不同,这对轰鸣声的问题识别带来了极大的挑战,因此智能四驱车辆车内轰鸣声的降噪研究是难点问题之一。本文基于某智能四驱SUV车型加速到发动机转速为2 500 r/min左右时车内轰鸣声问题,综合运用工作变形模态(ODS)与模态分析相结合的手段,提炼出轰鸣声识别与控制的方法。

1 问题描述

在某款智能四驱SUV车型振动噪声性能开发过程中,车辆全油门加速时发动机转速在2 500 r/min左右时,车内发出的轰鸣声伴随耳压感,结合实车主观评估,参照表1的主观评估评分标准[5],加速到发动机转速2 500 r/min左右时车内轰鸣声主观评分为5.5分,体现为车内乘客主观体验较差。

表1 主观评估评分标准

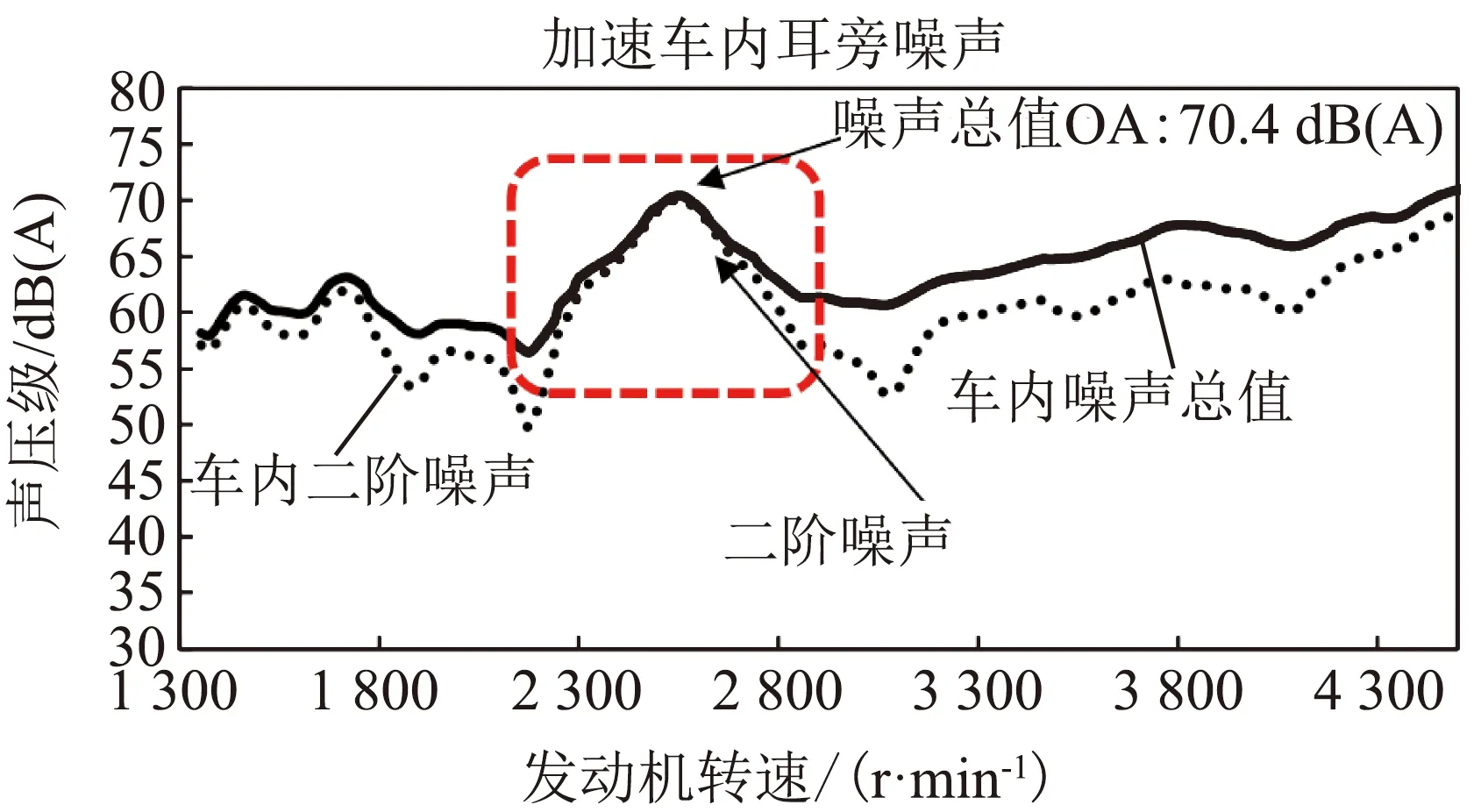

通过客观测试手段,用传声器对抱怨工况车内噪声进行采集,全油门加速车内噪声总值曲线见图1。发现发动机转速2 500 r/min左右车内噪声峰值大约为70 dB(A),高于相邻转速段噪声约10 dB(A),当发动机转速扫过该转速段时,噪声会突然变大,声音变化较为突兀,给乘客带来较差的驾驶体验。因此主要通过ODS和系统模态分析相结合的手段对该噪声进行识别,以提升车内噪声控制水平与车内声音品质。

图1 全油门加速车内噪声总值曲线

2 问题定义

对加速车内噪声的信号进行了快速傅里叶(FFT)变换[6],并利用车内驾驶员耳旁噪声云图和车内噪声曲线总值描述车内噪声声源特性,见图2和图3。由图2可知,引起抱怨的噪声以84.5 Hz为中心频带,主要能量来自发动机二阶激励。由图3可知,从能量占比的角度分析,发动机转速2 500 r/min左右的噪声总值为70.4 dB(A),发动机转速2 500 r/min左右的二阶噪声值为70 dB(A),噪声总值与二阶噪声差值为0.4 dB(A),由此可知该二阶噪声能量占到了总能量的90%以上,因此定义车内引起抱怨的噪声主要为二阶噪声,其主要频率为84.5 Hz,抱怨噪声幅值为70 dB(A)。

图2 车内噪声云图

图3 加速车内噪声总值与二阶噪声曲线

3 抱怨噪声识别与机理分析

针对该智能四驱SUV噪声工况进行了确认,发现该噪声在四轮驱动模式时较为明显,主观评分5.5分。当将驾驶模式切换为两轮驱动模式时,噪声很大程度得以减轻,主观评分6.5分。通过分析四驱与两驱模式动力传动路线,如图4所示,实线箭头为四驱模式下动力传动路线,动力由发动机发出并传递到变速箱,在分动器处进行动力分配,一部分动力通过后传动轴、后桥传递到后驱动轮。另一部分动力通过分动器,通过前传动轴、前桥传递到前驱动轮[7]。整体的振动能量也沿着动力传动路线进行传递。虚线箭头为两驱(后驱)模式下的动力传动路线,动力由发动机发出传递到变速箱,此时分动器向前传递路线被切断,车辆所有动力都通过后传动轴、后桥传递到后驱动轮。

图4 四驱、两驱模式动力传动路线图

从噪声表现及对动力传递路线的分析,初步确定发动机转速加速到2 500 r/min左右时,车内轰鸣声与前传动系存在较大相关性。同时,根据噪声声源特性,噪声在84.5 Hz存在共振频率,车身结构在该频率处也可能起到较大影响。

综上所述,从振动源头、传递路径和响应等角度分析,最终将导致噪声的潜在影响因素罗列到因果图形式中(图5)。

图5 发动机转速加速到2 500 r/min时轰鸣声影响因素因果图

4 关键因素分析与验证

从结构模态角度出发,检查了关键系统零件的模态,确认了在84.5 Hz附近是否存在模态耦合可能,得到的模态频率如表2所示。

由表中模态可知,前桥模态频率和车架模态频率在84.5 Hz左右,因此这两个系统对车内2 500 r/min发动机转速时的轰鸣声可能存在模态耦合现象。

表2 关键系统模态表

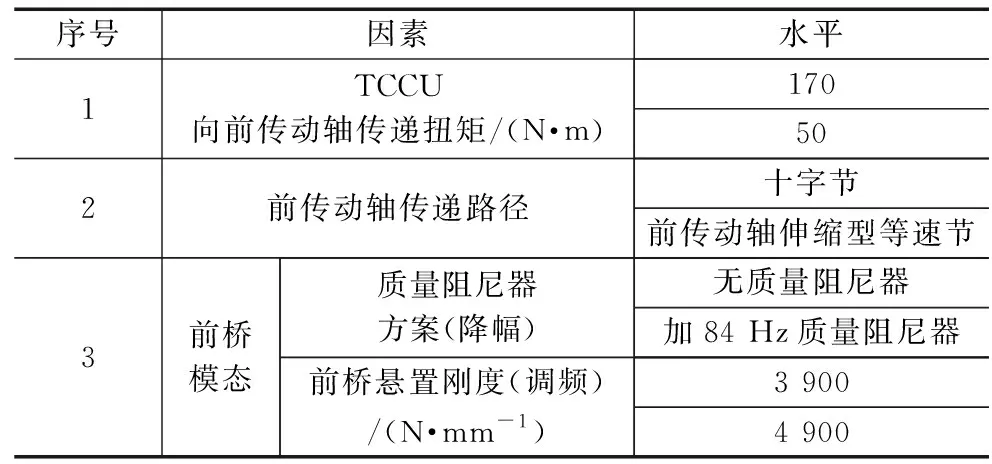

结合表2中模态分析结果和图5中列出的关键影响因素,制定了关键因素影响分析方案表,如表3所示。分别对表中的5个因素中每个因素2水平进行了单因素影响的对比评估。

表3 关键因素分析方案表

选定测试工况为3档全油门加速工况,采集发动机转速从1 300~4 500 r/min范围产生的车内噪声。测试设备采用西门子SCADAS III来采集前端,测试软件使用西门子Test lab 14A版本振动噪声采集软件。

4.1 TCCU向前传递扭矩

从振源角度分析,四驱模式与两驱模式相比,四驱模式向前传递扭矩比两驱模式更大。通过调整TCCU向前传递扭矩大小来判断振动传递路径。如图6所示,图中实线为车辆设计状态向前传递扭矩,在发动机转速2 500 r/min左右,对应的从分动器向前传动轴传递扭矩为170 N·m。图中虚线为通过调整TCCU标定数据,将发动机转速在2 500 r/min左右时从分动器向前传动轴传递扭矩由170 N·m调整为50 N·m,对比两种状态下振动噪声曲线(图7)。由图7可知,当TCCU向前传递扭矩由170 N·m减小到50 N·m时,加速到转速2 500 r/min左右时,车内轰鸣声降低了3.5 dB(A)。在低扭矩输入时,前桥振动和车内噪声均明显小于高扭矩情况,由此可以确定前传动轴是前桥共振激振力的主要传递路径。

图6 TCCU向前传递扭矩图

图7 不同TCCU向前传递扭矩对应车内噪声曲线

4.2 前传动轴传递路径

根据TCCU向前传递不同扭矩时对应的噪声曲线分析,已初步锁定前传动轴为关键传递路径,结合整车ODS测试与模态测试结果,在整车发动机转速2 500 r/min左右车内轰鸣声发生时,分动器X向(前传动轴轴向)振动通过前传动轴传递至前桥,前传动轴是前桥共振激振力的主要传递路径,振动能量在前传动系解耦可以通过伸缩型等速万向节的结构形式实现。本文主要研究了前传动轴采用伸缩型等速节方案,伸缩型等速节零件图(图8)。

图8 伸缩型等速节零件图

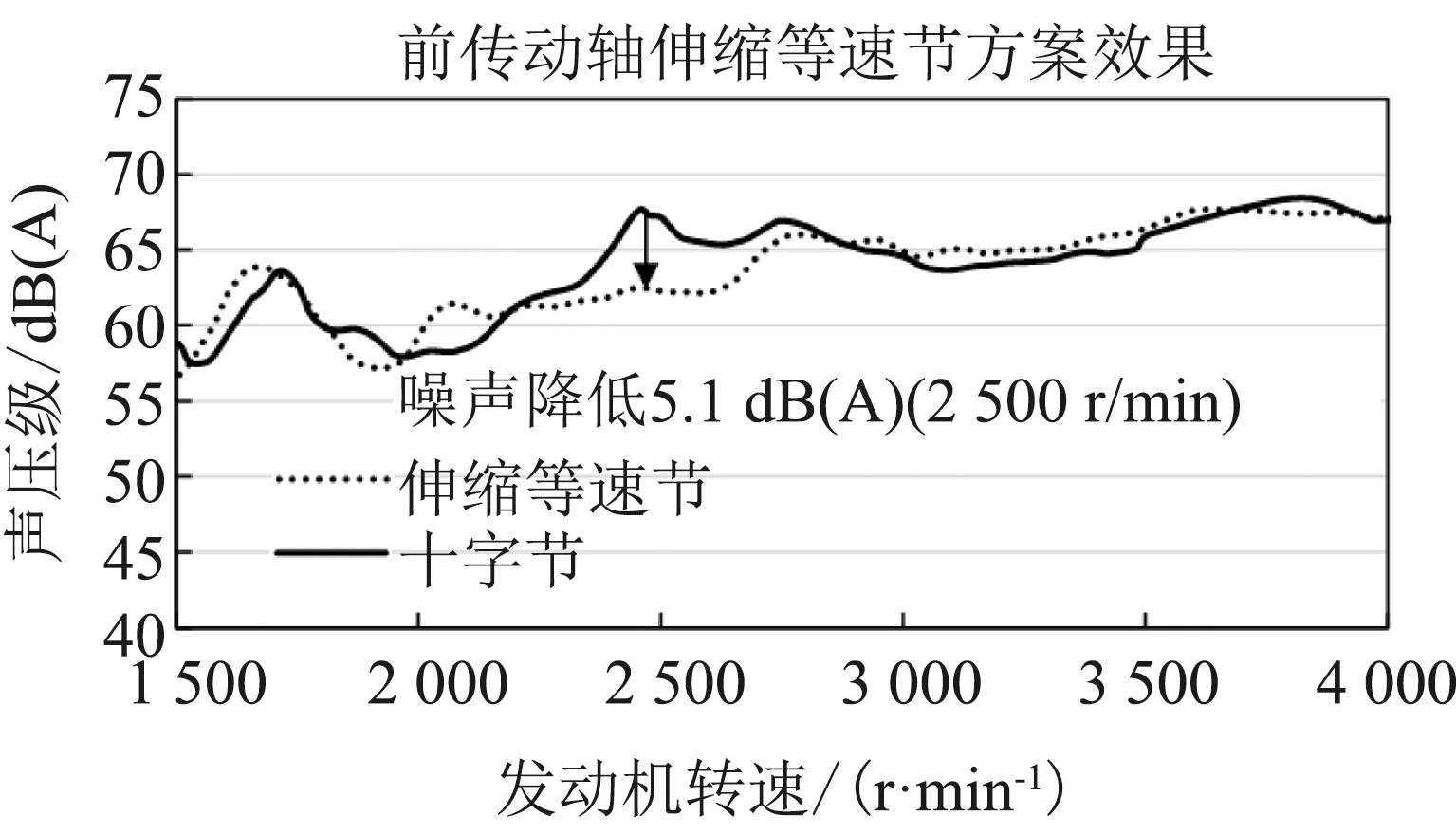

对比测试十字节(原车状态)和伸缩型等速节传动轴车内噪声水平后得到结果,如图9所示。当前传动轴形式由十字节变更为伸缩型等速节时,发动机转速为2 500 r/min时,车内轰鸣声降低5.1 dB(A),主观评估无抱怨,主观标准评分为7分,因此该方案可以有效解决发动机转速2 500 r/min左右车内轰鸣声。

图9 前传动轴伸缩型等速节车内噪声曲线

4.3 前桥模态

在振动噪声问题排查时常使用模态测试和ODS试验相结合的手段进行识别。当某个系统模态振型与ODS工作变形相似度较高时,则可作为判断该系统发生共振的依据之一。从关键系统模态结果中识别出前桥X向一阶弯曲模态86.1 Hz (带有一定的刚体模态)与问题频率84.5 Hz接近,该阶模态的振型与问题(转速)工况下对应阶次的ODS吻合度较高,由此初步确定前桥发生了86.1 HzX向一阶弯曲共振,前桥共振为发动机转速在2 500 r/min时产生轰鸣声的重要原因。通常对于系统模态共振,常采用的手段有调频或降幅。从降幅角度,可以在前桥位移最大处加动力吸振器;从调频角度,可以通过改变前桥悬置刚度来调整前桥模态,进而与抱怨噪声频率进行避频处理。

4.3.1前桥动力吸振器方案验证

如图10所示,考虑装配可行性,设计了前桥频率84 Hz动力吸振器安装位置。图中白色区域为动力吸振器安装区域。

图10 前桥84 Hz动力吸振器安装位置图

如图11所示,对比了测试动力吸振器安装前后车内噪声曲线。当前桥加84 Hz动力吸振器后,车内加速到发动机转速为2 500 r/min时轰鸣声降低了4.8 dB(A),主观评估无抱怨,该方案可以有效解决发动机转速加速至2 500 r/min附近车内轰鸣声。

图11 前桥84 Hz动力吸振器车内噪声曲线

4.3.2前桥悬置刚度调整方案验证

前桥X向一阶弯曲模态86.1 Hz与问题频率84.5 Hz接近,为了改善转速为2 500 r/min左右时车内轰鸣声,也可通过将前桥3个悬置刚度进行改变的方式调整前桥模态频率,如图12所示。将结合仿真分析,当把前桥3个悬置刚度从3 900 N/mm调整到4 900 N/mm,前桥模态由85 Hz提升至92 Hz。

图12 前传动轴伸缩型等速节车内噪声曲线

实车测试前桥3个悬置刚度调整前后车内噪声数据,噪声曲线见图13。当把前桥3个悬置刚度从3 900 N/mm调整到4 900 N/mm,加速到发动机转速为2 500 r/min时,车内轰鸣声降低了0.9 dB(A),主观评估无改善。因此可以得出结论,通过调整前桥悬置刚度的方式改善发动机转速,加速到2 500 r/min左右时的车内轰鸣声效果有限。

图13 前桥悬置刚度优化方案车内噪声曲线

5 结论

对于智能四驱SUV车型将发动机转速加速到2 500 r/min左右时的车内轰鸣声问题,最终得到以下结论:

(1)发动机转速为2 500 r/min时,车内轰鸣声主观评分5.5分,噪声峰值约70 dB(A),该噪声产生的主要原因为动力总成X向激励通过前传动轴向前传递,前桥86 HzX向一阶弯曲模态被激励从而产生共振,前桥共振能量通过车架、车身悬置并最终激励车身钣金从而形成辐射声。

(2)前传动轴采用伸缩型等速节加速到发动机转速为2 500 r/min时,车内轰鸣声可降低5.1 dB(A),主观评估7分,车内无轰鸣声,主观评分提升1.5分,改善效果显著。

(3)前桥加84 Hz动力吸振器在2 500 r/min转速时,车内轰鸣声降低4.8 dB(A),主观评估7分,车内无轰鸣声,主观评分提升1.5分,改善效果显著。

专家简介

袁卫平,上海汽车集团股份有限公司商用车技术中心整车集成部NVH科高级经理、资深专家、教授级高工、硕士研究生导师、ISO/TC70/WG13和SAC/TC177/WG11工作组组长,从事汽车和内燃机噪声振动控制研究30余年,注重理论与实践相结合,编有专著、发表多篇学术论文、拥有多项发明专利。

专家推荐辞

车辆加速轰鸣声极易引起乘客体验较差,同时轰鸣声产生的机理极为复杂,因此国内、外很多专家在轰鸣声产生机理方面做一些降噪研究,但大部分主要针对两驱车型,其研究方向也主要着眼于更改车身结构来改善轰鸣声。通过更改车身结构来改善轰鸣声其效果极其有限,且代价较高。国内、外对于智能四驱车型轰鸣声研究的较少,尤其是在激励源、传递路径等方面研究的更少。

本文通过对全油门加速发动机转速至2 500 r/min左右时车内轰鸣声噪声OA、阶次曲线和噪声瀑布图进行分析,精确锁定了车内抱怨噪声频率及阶次贡献量。通过对发动机加速到2 500 r/min左右时,车内轰鸣声控制因果图的分析,最终选择了可行的优化方向进行优化验证。优化方案从轰鸣声产生机理出发,沿整个动力传递路径寻求解决方案,涉及分动器扭矩传递、前传动轴万向节结构形式、前桥悬置刚度及前桥加装动力吸振器,全文逻辑清晰、思维缜密。

通过整车道路试验进行方案验证,同时结合声学特性,通过更改前传动轴结构形式或在前桥加84 Hz动力吸振器,加速过程中发动机转速2 500 r/min左右车内轰鸣声均可降低5 dB(A)左右,主观评分提升1.5分,车内无轰鸣声,改善效果显著。

本文所涉及的优化方向是结合多年工作经验所提出的,对于读者,拓宽了识别和控制整车加速轰鸣声解决的思路,也节省了宝贵的时间,为加速整车车内轰鸣声的进一步定性研究和定量分析提供了机理说明和事实依据,值得推荐一读。