超大直径混凝土顶管长距离顶进施工控制措施

黄永春

(上海城建市政工程(集团)有限公司,上海市 200065)

0 引言

超大直径顶管在城市地下空间开发上被越来越多地采用,同时,得益于施工工艺的持续发展,超大直径顶管的顶进距离也越来越长。大直径、长距离顶管的施工技术的研究对该类型的地下工程拓展和普及有着非常重要的意义,更好地发挥顶管施工工艺自身建设周期短,综合成本低和社会效益显著等优点[1,2]。

本文依托上海污水治理白龙港片区南干线完善工程迎宾7#顶管井(含)至远东3#(含)之间的输送总管顶进工程,以项目实施过程中的施工参数和控制措施为基础,对大口径顶管在长距离顶进过程中关键性问题和节点进行了系统性研究。详细论述了其中泥水平衡和进排泥系统的改进措施、中继间设置方案、泥浆减阻改进措施和施工中轴线控制方法等。为今后软土地层条件下超大直径长距离顶管隧道的施工提供参考与借鉴。

1 工程背景

1.1 工程概况

上海污水治理白龙港片区南干线完善工程迎宾7#顶管井(含)至远东3#(含)之间的输送总管顶进工程,采用DN4000钢筋混凝土管,总长度8 708.8 m,是当时国内最大直径的混凝土顶管工程项目。其中,迎宾7#~迎宾8#顶程,起点为迎宾8#井,为工作井,终点为迎宾7#井(接收井)。该段顶管顶程为双向1 125 m,为长距离直线顶管顶进。顶管顶部覆土埋深8.74~9.78 m。工程的平面见图1。

图1 工程平面示意图

顶管采用泥水平衡式顶管机顶进施工,顶管机直径4 660 mm。隧道结构、DN4000F型钢筋混凝土管,混凝土强度等级为C50。接口型式为钢承口式柔性接口,管内径为4 000 mm,管外径为4 640 mm,管节有效长度为2 500 mm,管壁厚为320 mm。

1.2 地质条件

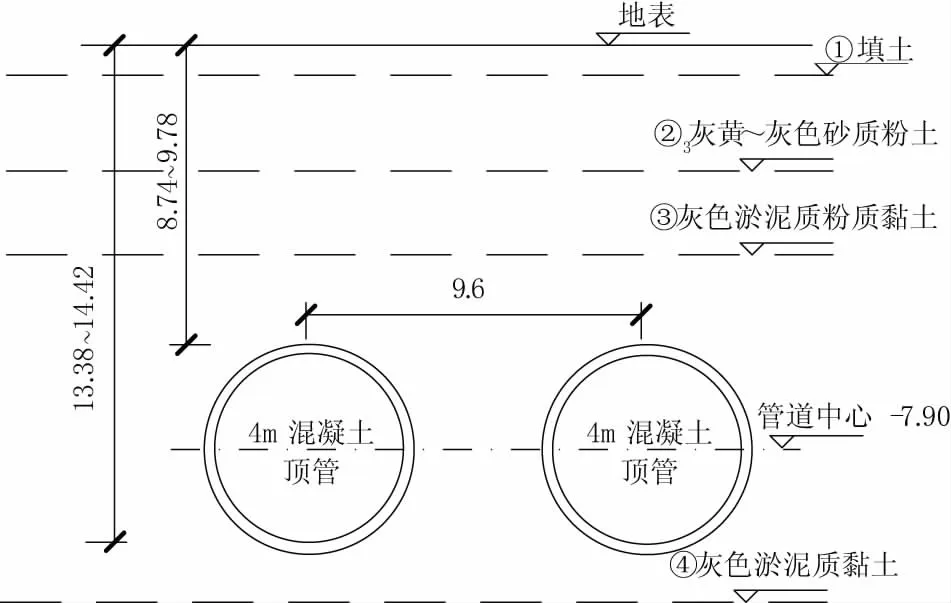

根据顶管施工段工程地质剖面图和勘察报告分析,顶管顶进主要位于④层淤泥质粘性土。④层为软粘性土层,顶进阻力较小,但其强度低,渗透性差,含水量高、压缩性高、灵敏度高,具流变性和触变性,施工易受扰动,容易导致开挖面失稳。

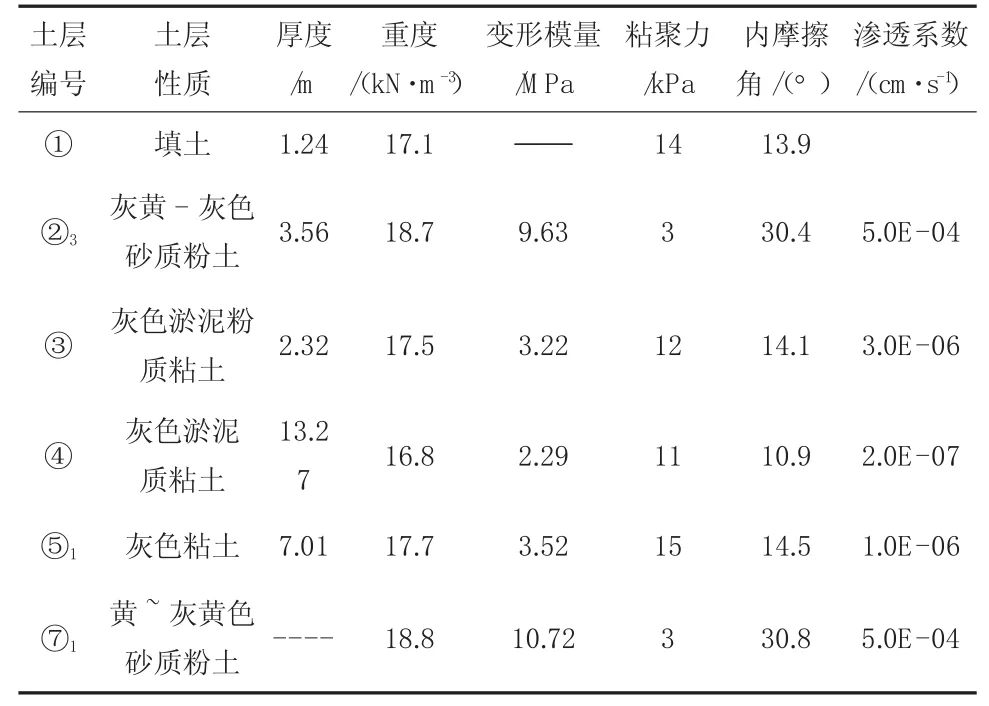

顶管穿越的土层性质参数详见表1。顶管区间剖面见图2。

表1 土层力学性质参数表

图2 顶管区间剖面图(单位:m)

2 泥水系统改进措施

2.1 长距离顶管泥水系统关键点分析

泥水平衡顶管工法的特征是在顶管前部的机械切削式刀盘附近安装隔板,形成密闭的泥水压力仓,将加压的泥水送入压力仓中,使开挖面稳定。在施工过程中,通过掘进机头部的切削刀盘的旋转来进行工作面的破碎,切削下来的泥土与平衡介质混合,并由排泥浆管道用泥浆泵将其从顶管机的泥水压力仓底部泵送至地表的分离装置,将泥土与泥水进行分离,分离后的平衡介质可以进行重复利用。因此一方面需合理控制泥水参数,另一方面需选择合适的泥水系统以保证长距离顶管出土的顺利。

本工程综合考虑进排泥流量、顶进速度、顶进挖掘的土方量、泥腔压力、主顶顶力等多种参数后确定控制排泥量或进水量优先等级,并根据上述参数的变化通过程序自动进行调整[3]。

2.2 泥水系统针对性改进措施

基于上述分析和工程土质情况,对顶管内的泥水系统进行特别设计。顶管机泥水舱系统示意见图3。

图3 顶管机泥水系统示意图

其中,1、2、5、6号阀门是控制高压水进入进泥仓中,为遥控调节阀。当持续顶进过程中,进泥舱内土质发生变化,土体变的较硬较粘时,可打开这4个阀门,高压水就会从这4个管道喷射到进泥仓中,把较硬较粘的泥土打松散,以减小刀盘扭矩及顶力,保证进泥通畅。另外,排泥仓设计有一道凹槽,有可能在长距离顶进过程中发生泥砂堆积,增加刀盘扭矩和顶力并可能阻塞进泥口,这时可打开3、4号阀门让高压水进入排泥仓中,冲走囤积泥砂等杂物质。

同时,为保证长距离顶管出土的顺利,泥水系统采用多台进排泥泵接力。进水泵设置为:地面上放置一台进水泵,机头后方400 m设置一台进水接力泵,以后每400 m再放置一台进水接力泵;排泥泵设置为:在基坑内设置一台排泥泵,机头后方100 m设置一台排泥接力泵,以后每400 m设置一台排泥接力泵。共设置3台进水泵,4台排泥砂砾泵。砂砾泵的功率和转速应满足扬程的需求。

管内出土系统布置示意见图4。

图4 长距离顶管出土系统布置示意图

3 长距离顶进中继间设置

3.1 控制顶力确定

本工程顶管区间采用10台2 500 kN双冲程油缸,总推力为25 000 kN。而单根顶管允许最大顶力为15 000 kN。因此,为保证顶管的顺利和安全,顶管控制顶力取12 000 kN。

3.2 中继间布置

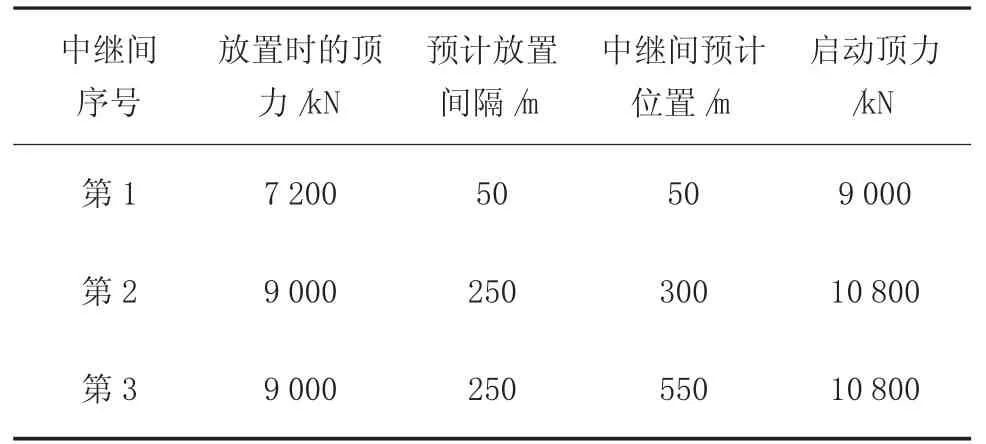

中继间设置根据 “顶管工程施工规程”DG/TJ08-2049-2008中第7.5.5条的要求,第一道中继间宜布置在顶管机后方20~50 m的位置。现确定设置在机头后50 m的位置,即L1=50 m。

又根据7.5.6条规定以后的各环中继间布置按照下式计算确定:

S'=0.6×12 000/(3.14×4.64×2)=247 m

因此,对本工程各顶进区间,第一套中继间布置在机头后方50 m位置,以后每间隔250 m布置一套中继间,单个顶程中继间布置3个,见表2。

表2 中继间设置情况

根据实际的施工经验,通过控制好注浆减阻的施工管理,可以使管道外壁与土的平均摩阻力控制在1 kPa以内,所以中继间数量可根据实际摩阻力情况进行调整。另外,在安放完第一个中继间以后先使用一下,如果发现与计划有较大差距就必须对计划进行适当地调整。

3.3 中继间设计

本工程顶管需设中继间,为提高工程的可靠性,每套中继间使用30台中继间油缸,每台油缸最大顶力为800 kN,最大行程500 mm,最大可提供24 000 kN的顶力(实际控制顶力为12 000 kN),留有足够的安全余度,见图5。

本工程中继间尺寸为外径D=4 640 mm,内径d=4 000 mm,长度L=1 950 mm。中继间内配置160 t油缸30只,油缸最大推进行程S=500 mm,采用单独的ZB520-高压油泵及管路,最大推进速度50 mm/min。中继间外壳需保证较高的尺寸精度,必须经过立车切削加工。

图5 中继间

为每个中继间配置一个液压动力泵站和相关控制程序,实现中继间内所有油缸的联动。在中继间处还加设行程仪传感器,将行程读数显示在操纵台上。

3.4 中继间防渗漏措施

中继间在长距离顶进过程中,往往因为伸缩次数过多而造成密封圈摩损失效,进而发生漏水、漏泥砂、漏浆等现象。

为了避免上述现场,本次中继间结构设计采用径向可调密封形式,并设二道密封圈。为减轻顶进时密封圈的摩损,在二道密封圈之间设置6只可以压注润滑油脂的油嘴,构成组合式密封中继间,见图6。中继间设计还方便了密封装置在常压下对磨损的密封圈的调换工作。

图6 组合式密封中继间构造图

4 长距离顶进过程中施工措施

4.1 泥浆减阻的技术措施

长距离顶进对减阻泥浆的性能要求及泥浆套形成非常严格,稳定的泥浆性能对于推进阻力的控制、顶管姿态的控制、地面沉降的控制都有非常重要的影响,是施工顺利推进的保障。顶进时,通过工具管及混凝土管节上预留的注浆孔,向管道外壁压入一定量的减阻泥浆,在管道外围形成完整的泥浆套,减小管节外壁和土层间的摩阻力,从而减小顶进时的顶力[4-5]。

采用传统的膨润土泥浆作为主料,根据管道周围土层的类别、膨润土的性质以及减阻泥浆的技术指标,确定配合比:膨润土5%~20%,纯碱2‰~15‰,以及部分外加药剂。其泥浆配合比如下表所示。减阻泥浆既有良好的流动性,又能不失水、不沉淀、不固结。顶管泥浆的最终性能参数见表 3、表 4。

表3 泥浆配合比

表4 泥浆性能参数

为了保证泥浆减阻效果和工程质量,在施工中还应做到以下几点:

(1)减阻泥浆中催化剂、化学添加剂应搅拌均匀,膨润土应充分水化。泥浆拌制完成后,应静置24 h方可使用。

(2)超长顶管顶进时,普通的压浆泵无法一次到位且压力损失较大,需要在管道内设置压浆接力站。对泥浆进行接力输送。它不仅保证前方掘进机推进过程中同步注浆的压力和浆量,也承担后方管道的泥浆补充任务。本工程共设置二根总管,平均每隔400 m左右设置一个压浆接力站,二套管路系统。一根专门用于掘进机尾部的同步注浆,另一根用于补浆,见图7。

图7 长距离顶管的注浆管路系统图

(3)为了准备控制和及时调整压浆的压力,在压浆泵、工具管尾部等加装压力表,便于施工中实时监控,根据施工参数和监测数据进行调整。

4.2 长距离顶管供电

考虑顶管管道内高压供电安全性问题,采用380 V低压电压输电,但为了解决长距离供电中压降,采用低压变频及稳压器供电的方式,采用150 mm2软电缆,每隔200 m设一只总控制电箱,供100 m以后的主顶油泵车、渣浆泵、注浆泵和中继间油泵等使用。

管道内照明采用36 V安全电压,电源由管道内设置的变压器提供,每三节管道装设一只照明灯,每只变压器连接不超过10只照明灯。相应地随着顶进长度的增加,变压器也应相应增加。

在掘进机和中继间处安装应急照明系统,便于突然停电时,施工人员的安全撤离和进场检修。

4.3 长距离顶管轴线控制措施

长距离顶管轴线控制与一般顶管相比,要求更高更严,其轴线控制措施主要有以下几点[7,8]:

(1)在施工过程中,应时刻注意轴线偏差发展的趋势。纠偏的原则是:勤测勤纠,让偏差保持在较小的波动范围内。严格控制纠偏角度,严禁大角度纠偏;

(2)顶管机内安装高精度倾斜仪,能够实时精确显示机头前方筒体的水平倾斜角度,精度达到0.01°,其作为高程纠偏措施和顶管机纠偏校正效果的主要参考依据。

(3)顶管机纠偏油缸加设压力监控装置,通过油缸的不同区域的纠偏压力来分析预测顶管机周围不平衡外力和前进轨迹,为纠偏操作提供参考。

(4)顶管机内设有远程监控装置,在地面操作室内TV显示屏上显示,同时将顶管机的姿态、纠偏角度和纠偏油缸行程等信息实时显示在顶管机操作系统中。现场操作人员及时掌握顶进施工全面信息,发现异常现象及时采取相应的措施。

(5)若改变刀盘转向的校正方法效果不佳时,可采取加快推进速度、降低螺旋输土机转速、适当提高控制土压的方法来提高纠偏反力。

(6)对工程控制点的复测工作都必须按规范要求进行实施,确保测量数据的准确。

4.4 长距离顶管通风

4.4.1 通风的目的及标准

长距离顶管施工过程中,随着管道不断向前延伸,由于空气不流通,管内温度逐渐增高,氧气含量会逐渐降低,管内湿度逐渐增大有毒有害气体也会不断累积,从而影响作业人员安全健康及顶管机电子元器件的正常运行。因此,在管道施工过程中,全过程中采取通风措施,加大管道内空气流通量,营造良好的作业环境是非常有必要的[6]。

对于长距离顶管采用由外向机头送风方式,使井内空气与井外空气形成对流。同时在管道内配备多功能有毒、有害、可燃气体的监测仪。基本控制参数如下所示:

(1)管道内的氧气浓度不低于20%,作业点新鲜空气量不低于3 m3/人/min。

(2)有毒有害气体CO不大于30 mg/m3,NO2不大于 50 mg/m3,CO2不大于 0.5% ,SO2不大于0.000 5%。

(3)作业面的温度不超过32°,相对湿度不超过80%,噪音不超过80 dB。

(4)通风的空气必须清洁,送风风速应大于0.15 m/s。

4.4.2 通风系统及施工

顶管顶程长度L=1 125 m,管内作业时班组人数为6人,工作井深H=10 m。

在靠近工作井井口的地面上,采用鼓风机通过DN150PVC管道沿工作井底部进入管道,把新鲜空气一直送至端部机头处。通风管道固定在工作井侧壁和管道内壁的侧边,在工作井底部、管道口和中继间处采用风琴式软管,以利风管伸缩。随着管道的不断顶进,通风管也应在管道口的位置相应接长。

通风机采用BSH-150型罗茨鼓风机。排出压力 58.8 kPa,进风量 19.23 m3/min,功率 22kW ,满足管道内换气和控温的要求。

另外,在风管末端安装减压消音装置,降低通风口的啸叫噪音。当工作井内焊接作业以及管道内中继间安装时,应采用小型排风机,防止烟气进入管道。

5 施工实绩

迎宾7#~迎宾8#顶程两段顶管,北线先行施工,共顶进混凝土管444节,历时70 d,南线后行施工,间隔290环,共顶进混凝土管445节,历时53 d。顶管推进施工过程正常进行,顶进速度约为18~20 m/d。顶进过程中,最终顶力为1 050 t,侧摩阻力保持稳定,为0.4~0.5 kPa。从顶进区间轴线偏差上看,最大轴线偏差为:平面偏差-10.5 cm,高程偏差2.1 cm,机头扭转2°,施工控制良好。该顶程内的最大沉降值约为5.5 mm,达到设计要求及施工预定目标。

6 结论

(1)根据超大直径、长距离顶管的特点,通过组合式阀门的布置方式改进了泥水管路系统,并通过特殊的接力泵形式解决了长距离顶管的出土问题。

(2)按照规范要求,设置3个中继间,并采用组合式密封设计,防止中继间密封圈的在长距离顶进中磨损而发生渗漏。同时,施工中控制好注浆减阻的施工管理,针对性调整中继间位置和数量。

(3)针对长距离顶进施工措施中,对泥浆减阻措施、掘进机和管内供电措施、通风系统改进和顶管轴线控制措施进行了系列优化。