纤维素酶预处理对木糖渣沼气发酵性能的影响

李秋园

(1.中溶科技股份有限公司研发中心, 河北 唐山 064000 ; 2.河北省非粮乙醇技术创新中心, 河北 唐山 064000)

随着化石资源的日益短缺,利用可再生生物质资源生产燃料和化学品已经成为人类可持续发展的必然趋势。玉米芯中的半纤维素经稀酸催化水解产生木糖液,再经脱色、浓缩、离子交换、冷却结晶制备木糖,是生物质资源利用的成功先例。但是,目前玉米芯水解后产生的废渣即木糖渣,一般作为废弃物处理,用作食用菌栽培或直接做燃料烧掉[1-2],浪费了木质素和纤维素资源,增加了木糖生产成本,使木糖行业陷于微利或维持状态。如何有效地利用木糖渣是目前木糖产业的研究重点之一。

木糖渣能够被利用的关键步骤在于纤维素的糖化,木糖渣中的纤维素在纤维素酶的作用下可转变为小分子的还原糖[3]。姜力凤等利用亚硫酸钠处理木糖渣去除木质素,获得高含量的纤维素,可以有效提高纤维素酶解效率和葡萄糖得率[5],但存在化学物质污染环境问题;山东龙力公司利用木糖渣经纤维素酶水解后来生产乙醇,但纤维素酶用量较大,成本较高,无经济优势。将木糖渣酶解后进行厌氧发酵生产沼气的研究报道还很少见。

为充分利用木糖生产过程中产生的木糖渣,本文结合本厂生产实际及现有资源,进行木糖渣高温发酵生产沼气研究。先用纤维素酶处理木糖渣,然后将其用于沼气发酵。沼气是一种新型清洁能源,即可用作燃料代替化石能源,也可提纯甲烷用作化工原料[4]。本文将木糖渣用于沼气发酵,将固体废弃物转变为沼气,实现了木糖和沼气的联产,既减少了环境污染,制成的沼气还可以用来发电或烧锅炉产生蒸汽,降低生产成本,提高企业综合竞争力。

1 材料和方法

1.1 试验材料

木糖渣,乐亭县奥祥木糖醇有限公司提供,玉米棒芯经过稀酸处理,降解出里面的半纤维素后剩余的残渣。

纤维素酶,里氏木霉经深层发酵制得,(酶活力400 FPU·mL-1,最适反应条件为50℃,最适pH值为4.8),中溶科技股份有限公司提供。

活性污泥,取自中溶科技股份有限公司高温厌氧罐,罐培养温度为55℃~60℃,絮状污泥。活性污泥TS=7.5%,VS=4.65%。

1.2 试验装置

自行设计的试验装置,由恒温加热磁力搅拌器、厌氧发酵瓶、集气瓶、集水瓶等部分组成,厌氧发酵装置为1000 mL广口试剂瓶,集气装置由5 L集气瓶(饱和食盐水),5 L集水计量瓶组成,用于收集产气。装置示意图如图1所示。

1.恒温加热磁力搅拌器; 2.厌氧发酵瓶; 3.集气瓶; 4.集水瓶图1 试验装置图

1.3 试验设计

木糖渣:晾干后保存备用。木糖渣组分:水分15.03%,纤维素53.12%,木质素18.75%,半纤维素1.38%,苯醇抽出物7.77%,灰分6.03%。

木糖渣酶解预处理:分别称取21 g晾干后的木糖渣于5个500 mL的不同三角瓶中,加入278 mL水和6 mL pH 值4.5的乙酸-乙酸钠缓冲液,使单瓶混合液体重量为300 g左右。浸泡2 h,调节pH值至4.8,按10,20,30,40,50,60 FPU·g-1添加量分别加入纤维素酶,搅匀后用塑料薄膜封口,50℃水浴,100 r·min-1条件下反应48 h,酶解液10000 r·min-1离心5 min,取上清液,测定还原糖的浓度。每10 h取样分析还原糖。试验重复3次。

发酵试验:试验分为试验组和对照组。试验组加充分混匀的酶解后木糖渣酶解液300 g,活性污泥400 g,总体系700 g;对照组取不经纤维素酶处理木糖渣液300 g,活性污泥400 g,总体系为700 g。其他条件均相同,将试验组和对照组分别在温度为57.5℃,搅拌转速为100 r·min-1条件下厌氧发酵培养并进行沼气收集,培养持续时间为20天。每天定点观察气体产量、取样分析沼气气体成分,发酵开始前和发酵结束后分别测定TS,VS,pH值。

1.4 测试项目及方法

总固形物含量(TS)测定:105℃干燥恒重法[6];

挥发性固形物含量(VS)测定:灼烧恒重法[6];

pH值测定:用雷磁PHS-3C pH计进行检测;

气体体积测定:排水法,集气瓶装满饱和食盐水以防止CO2溶于水中;

气体成分测定[6]:气相色谱检测,选用5A分子筛不锈钢填充柱色谱柱(Φ4 mm×2 m),载气为氢气,载气压力为0.14 MPa,柱温70 ℃,样品室120 ℃,热导检测器(TCD),检测器180 ℃,热导池70 ℃,利用外标法测定混合气体中甲烷含量。

还原糖检测方法:DNS比色法[5]。

2 结果与分析

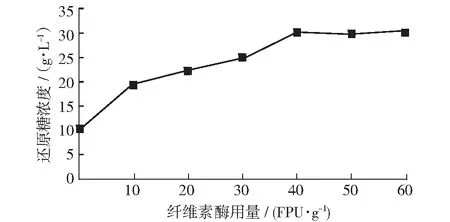

2.1 不同纤维素酶用量对木糖渣水解产糖能力的影响

纤维素酶对木糖渣的水解效果可通过测定酶解后酶解液中还原糖的含量进行比较。经差异显著性分析,p<0.01,说明添加纤维素酶与对照组(不添加纤维素酶)相比,差异极显著,由此可见,添加纤维素酶对木糖渣水解产糖能力有极大促进作用。不同纤维素酶用量对木糖渣水解产糖能力的影响结果见图2。在纤维素酶的添加量低于40 FPU·g-1时,还原糖质量浓度随着纤维素酶量的增加而不断增加,当纤维素酶用量为40 FPU·g-1时,酶解液中的还原糖量达到最大值,继续增加纤维素酶用量,还原糖的量不再增加。因此本试验最终选用40 FPU·g-1纤维素酶对木糖渣进行预处理,此浓度既可保证较高催化效率,也可使木糖渣中还原糖浓度达到最大值。

图2 不同酶用量条件下反应液中还原糖浓度变化

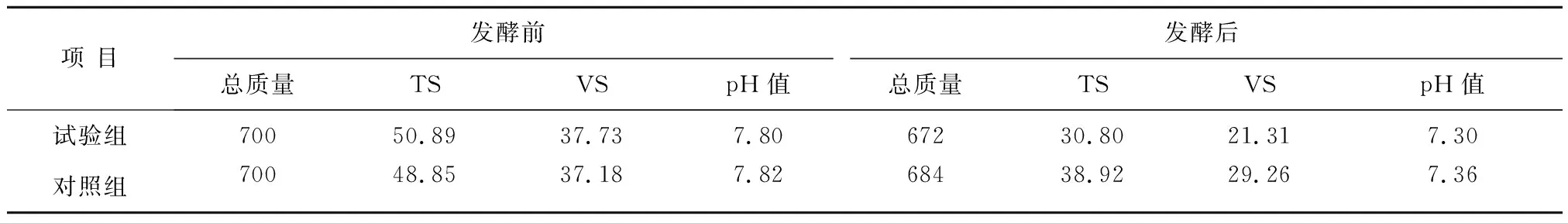

2.2 纤维素酶预处理对木糖渣发酵指标的影响

在木糖渣中添加40 FPU·g-1的纤维素酶进行预处理,处理后的酶解液和污泥合瓶,发酵培养,试验组和对照组发酵培养前后总固形物含量(TS)、挥发性固形物含量(VS)和pH值的变化见表1。

表1 发酵前后反应液TS,VS及pH值的变化 (g)

从表1中数据可知,试验组发酵后总固形物和挥发性固形物分别减少20.09 g和16.42 g,TS利用率和VS利用率分别为39.79%和43.52%;对照组的TS和VS利用率分别为20.32%和21.30%。试验组相对于对照组TS和VS利用率分别提高19.47%和21.85%。说明添加纤维素酶能有效酶解木糖渣中固形物,提高木糖渣的利用率。

pH值是沼气发酵中能表现反应过程的一个重要指标,合瓶完成后,pH值为7.8左右。开始发酵以后,发酵系统pH值在发酵前4天内处于比较不稳定的状态,最低pH值出现在第2天,为5.0~6.0。这可能是由于经纤维素酶预处理的木糖渣中的单糖含量较高,容易被水解性细菌利用并产生挥发性脂肪酸,从而造成系统pH值降低。但是随着单糖的消耗,系统pH值逐渐恢复正常并稳定在7.3左右。发酵后期pH值稳定在7.3,说明木糖渣在产氢产酸菌的作用下,仍然有一部分高分子化合物在持续地被降解为低分子化合物,产生了一些挥发性脂肪酸[8]。

2.3 发酵过程中日产气量变化分析

发酵过程中对装置日产气量进行监测,结果见图3。由图3可以看出,试验组在整个发酵阶段共有两个产气高峰,第1个产气高峰出现在发酵开始后的第1天,日产气量达到1529 mL,而第2个高峰出现在第4天,日产气量达到1400 mL,第2个产气高峰以后,系统日产气量逐渐下降,直到第20天,试验组保持日产气量200 mL。分析产生这种现象的原因可能是因为接入活性污泥后,活性污泥中的产气性细菌会优先利用葡萄糖等速效碳源进行生长,在速效碳源被用尽后,会逐步转为对迟效碳源的利用[9]。之后由于可利用还原糖减少,日产气量也逐步降低。

对照组在第2天出现一个产气高峰,日产气量达到475 mL,此后日产气量逐渐下降,直到第20天,系统产气量和试验组基本持平,维持在200 mL·d-1。产生这种趋势可能与刚接入活性污泥后,由于木糖渣本身包含少量的木糖等速效碳源,经过第1天短暂的延滞期后,第2天即为产气高峰。但由于木糖渣难以降解,第3天开始,产气量迅速下降并维持在较低的水平,没有太多可直接利用的碳源,一些细菌代谢缓慢,经过不断适应环境后逐步分解木糖渣获得碳源维持生长[10-11]。

图3 厌氧发酵过程中日产气量的变化

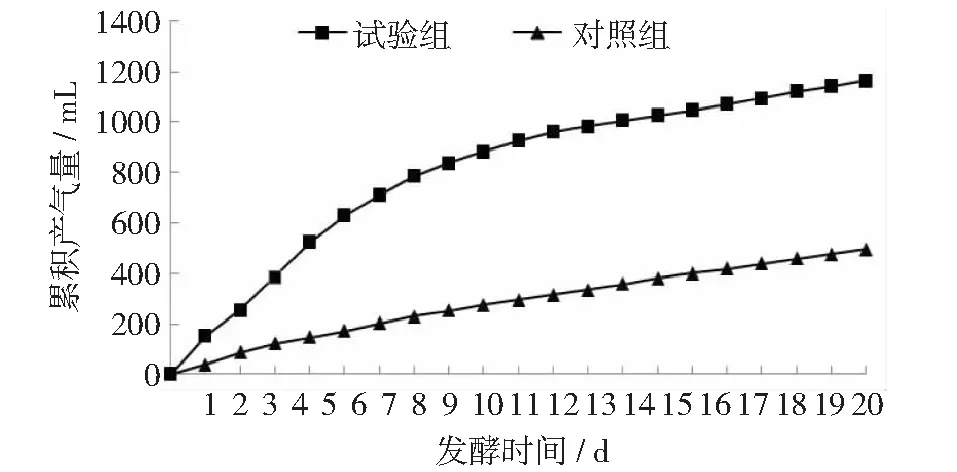

2.4 发酵过程总产气量和TS,VS产气率

试验组和对照组累计产气量见图4,由图4可以看出,试验组前8天产气速率增长较快,第8天后产气速率进入平稳期,20 d总产气量达到11645 mL。对照组产气量增长缓慢,总产气量仅为4970 mL,试验组的产气速度和总产气量均优于对照组,提高幅度明显。试验组TS和VS产气率分别为579.64 mL·g-1和709.20 mL·g-1,对照组TS和VS产气率分别为500.50 mL·g-1和627.53 mL·g-1。试验组TS和VS产气率与对照组相比均有较大提高,说明利用纤维素酶预处理木糖渣,先将纤维素转变为小分子糖类,在相对成熟的体系中,由于产酸菌和产甲烷菌生长状况稳定,小分子糖类更易代谢,因此产气能力也相应较强,有利于木糖渣发酵产沼气[12]。按照理论值计算,木糖渣中的纤维素在细菌的作用下能够全部被代谢掉,经过纤维素酶处理转变为小分子以后,更容易被细菌利用,所以试验组原料消耗率和产气率较对照组都有明显提高[13]。说明在纤维素酶作用下,能够有效提高原料利用速率,在生产过程中,能够有效提高产气效率和设备利用率。

图4 厌氧发酵过程中累积产气量的变化

2.5 发酵过程中甲烷含量的变化

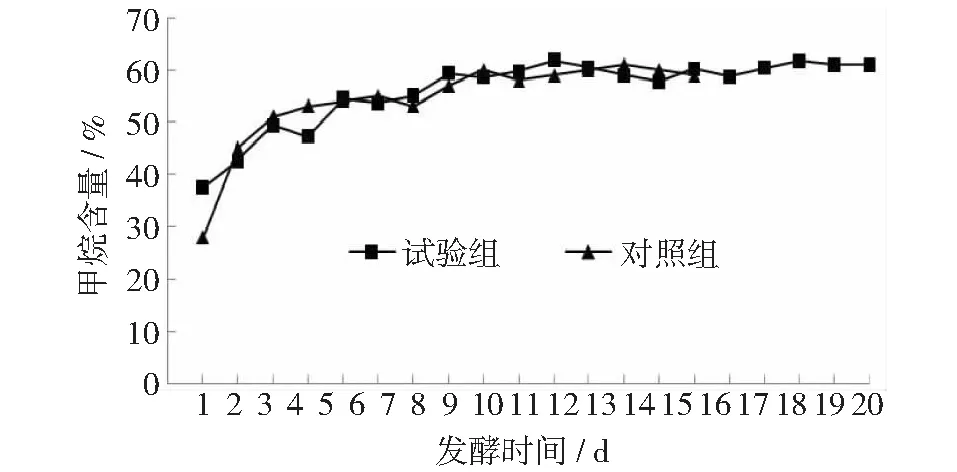

甲烷含量的高低直接影响到沼气的品质,甲烷含量越高,沼气品质就越高[14]。因此试验对发酵产生的甲烷含量进行了测定,结果见图5。

图5 厌氧发酵过程中甲烷含量的变化

发酵初期试验组和对照组的甲烷含量较低,两组均低于40%。在发酵3天后快速达到50%左右,之后一段时期内两组均稳定保持在50%~60%。相比对照组,试验组的甲烷含量并没有明显变化。出现以上现象可能与沼气发酵前期水解产酸过程密切相关,此时水解/发酵性细菌增殖较快,挥发酸和二氧化碳的产量升高,发酵系统中的 pH值下降影响了产甲烷菌的增殖;同时,由于起始发酵阶段发酵系统中含有氧气,不利于产甲烷菌的增殖,因此甲烷含量偏低[15]。

3 讨论与结论

木糖渣的利用主要是将其中的纤维素转变为可利用的糖,木糖渣是以玉米芯、甘蔗渣等木质纤维素为原料,经工业上的工艺处理得到的废渣,是优质的生物质资源。目前,我国每年木糖渣排放量约有1.3×108t,被利用的部分却很少。由于经过工艺处理后木糖渣木质结构被破坏,易于被微生物利用和降解,因此,充分合理利用此种资源,符合新能源的开发战略。目前,关于木糖渣的资源化利用的研究也较多,但主要集中于利用酸、碱、有机溶剂等对木糖渣进行处理[16-21],利用纤维素酶对木糖渣进行处理还未见报道。纤维素酶多为霉菌发酵获得,纤维素酶用量太大也会造成成本增加,经济效益降低;另外金曙光[7]利用纤维素酶预处理林业废弃物产沼气研究中,指出纤维素酶用量过大会造成体系pH值降低过快,反而不利于后续的沼气发酵。

因此,本研究利用40 FPU·g-1纤维素酶预处理木糖渣,酶解液中还原糖的含量达到最大值,继续添加纤维素酶,酶解液中还原糖的量不再增加。从日产气量,原料利用率和原料组分含量变化等各项指标来看,利用纤维素酶预处理能大幅度提高木糖渣发酵产沼气的能力,添加纤维素酶预处理木糖渣,TS和VS产气率可达到579.64 mL·g-1和709.20 mL·g-1,相比不添加纤维素酶处理的对照组分别提高19.47%和21.85%。在20 d试验期内,试验组的产气速度和总产气量均优于对照组,提高幅度明显。两组的甲烷含量没有太大差别,均在60%左右。本研究利用纤维素酶预处理木糖渣,能够缩短木糖渣发酵产沼气周期。