中试级沼气膜精制纯化关键部件—膜组件设计与实验研究

梁素钰, 田松岩, 李 琳, 刘铁男, 杜 倩, 吴健格

(1.黑龙江省森林工程与环境研究所, 黑龙江 哈尔滨 150068; 2.黑龙江省森林生态与林业生态工程重点实验室, 黑龙江 哈尔滨 150068)

沼气作为一种重要的生物质转换能,它的开发利用尤显意义深远[1]。我国已建大中型沼气工程数量和沼气产量已位居世界首位,2009年统计的大中型沼气工程生产沼气量已达 74.55 亿 m3,折合标煤 532 万 t,2012年沼气量已达 138 亿 m3,折合标煤 966 万 t,3年增长了近85%,按照这个增长速率,现在则更高[2-3]。原始沼气因其能量密度低商业化应用受限,若沼气通过初步净化除杂,再通过精制技术提纯甲烷含量,可提升沼气能量密度获得高品质生物天然气(Bio-Natural Gas,BNG)从而促进其商业化应用,这一领域的研究目前成为沼气行业关注的热点[4-5]。国内外在沼气的生产质量[6]、生产工艺[7-9]上的研究不断创新,沼气转换精制技术也各有特色[10-11]。精制后的沼气在丹麦、瑞典等国家已经为汽车和火车提供燃料[12-13]。在我国,有关大中型沼气工程净化技术[14],车用沼气精制系统研发[15-17]及其装置研制[18-20]也如雨后春笋般成长。工业上的沼气精制纯化一般采用液体吸收[21]、深冷分离[22-23]和变压吸附[24-25]等技术,设备往往体积大,一次性投资成本高,对于我国许多日产气量小于5000 m3的沼气工程企业而言,如何对过剩的沼气进行高值利用是一个现实问题。

本研究采用气体膜分离技术,研制沼气膜精制纯化一体机,该机可以将由各种有机废弃物厌氧发酵而成经过初步脱水、脱硫的沼气,根据气体最终使用需要浓度分离纯化,并且可以将甲烷气体纯化至95%以上,并可直接用一体机压缩灌装成天然气级的CNG供车用[26-28]。本文介绍的是该机工作关键部件膜组件的工艺设计思路、方法以及试验研制,通过若干个膜组件单元组成不同膜级的纯化系统,在一定气体压力差的驱动下,完成了室内沼气分离纯化及精制的实验。

1 沼气膜精制纯化膜组件设计

1.1 级联膜精制沼气工艺流程设计

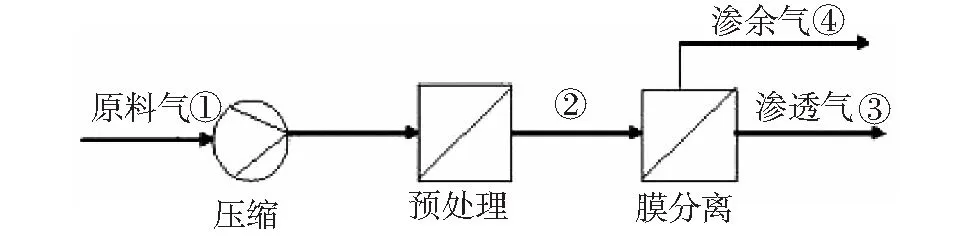

一级膜工艺流程方案见图1,原料沼气通过压缩再次净化预处理,经过一级膜组件后,渗透气作为废气直接排空或者用作工业产业链中下游的原材料,渗余气作为产品气,但这样获得的产品气纯度不是特别高,一般在80%以上,若是达到90%以上,则产品的得率就很低。

图1 一级膜分离精制沼气工艺流程图

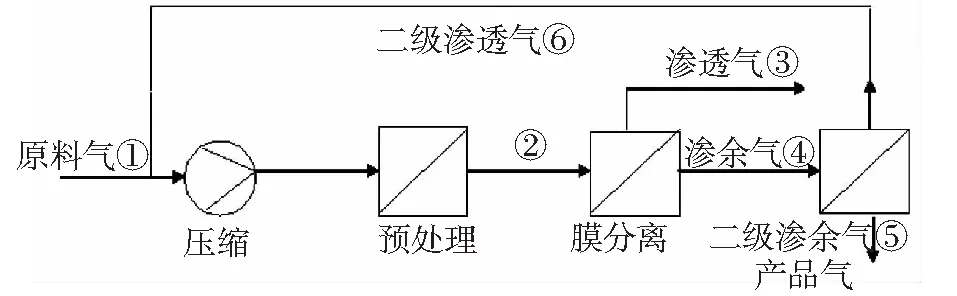

二级膜的工艺流程的方案有多种工况,如一级膜的渗透气进入二级膜,而渗余气回流与原料气会合;或一级膜的渗透气回流,而渗余气进入二级膜;或是一级膜的渗余气进入二级膜,渗透气放空或作他用,二级膜的渗透气回流与原料气会合,提高回收率等。本研究根据物料平衡计算,综合考虑产品气甲烷纯度和甲烷回收率,最后确定工艺流程图见图2。

图2 膜分离精制沼气一级渗余二级渗透气回流工艺流程图

1.2 物料平衡计算

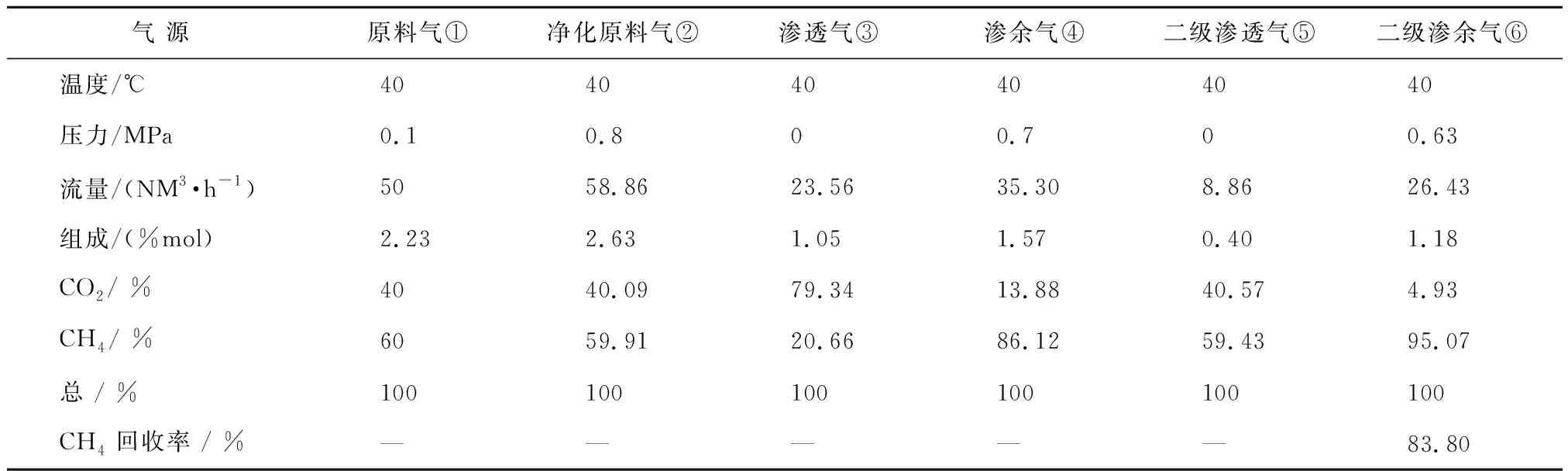

根据所选的二级膜分离沼气工艺流程方案,按照介质温度40℃,压力0.8 MPa,计算了该方案下50 m3·h-1的物料平衡见表1。

表1 二级膜分离沼气的物料平衡计算

1.3 膜组件设计

中空纤维膜组件是由膜芯和膜壳体组成,流型采用分离效率最好的内压逆流型,一级膜组件设计成2个并联,主要以脱碳为主,每个的进气量是25 m3·h-1,二级膜组件设计成1个,与一级膜组件串联,主要以高效纯化甲烷为主。

膜采用日本宇部兴产株式会社 UBE公司的CO2膜,是由芳香族聚酰亚胺材料加工而成,可以在高压下抵御CO2,H2S和烃类压力的坚固材料,膜丝外径为Φ0.25 mm,内径为Φ0.15 mm。

工作环境参数:1)环境温度:-15℃~85℃; 2)工作温度:2℃~80℃; 3)工作介质温度:10℃~60℃; 4)工作压力范围:0.4 MPa~1.1 MPa; 5)极限工作压力:1.5 MPa。

膜的CO2和CH4分离系数取αCO2/CH4:25 JN/10-6:1.0 cm3·cm-2s-1·cm-1Hg。

工作介质是净化沼气,要求是40℃露点≤20℃,颗粒≤0.01μm,含油量≤0.01 mg·m-3。

膜组件设计参数:入口压力取最大值1.5 MPa,温度选40℃,二级膜分离效率应大于80%,产品气甲烷纯度大于95%,处理沼气流量50 m3·h-1。

利用气体透过膜的渗透速率公式:

J=Q/SmtΔp

式中:J为渗透速率,cm3·cm-2·s-1·cmHg-1;Q为气体透过量,cm3;Δp为压力差,cmHg;t为气体渗透的时间,s;Sm为膜表面积,cm2。

得膜面积计算公式:

Sm=Q/JtΔp

通过膜面积计,算出符合膜芯和膜壳体的长度设计原则的膜丝量,委托加工,膜组件的外形尺寸、安装连接尺寸及互换性要求如下:

一级膜组件C305的外形尺寸:膜芯≤Φ110×800 mm;膜壳体≤Φ140×1000 mm;

二级膜组件C405的外形尺寸:膜芯≤Φ130×900 mm;膜壳体≤Φ160×1100 mm。

2 膜组件分离沼气实验

应用设计的50 m3·h-1级联膜组件,在工作环境下进行配制沼气的纯化实验。先进行一级膜C305气体分离实验,再进行1个一级膜C305和1个二级膜C405串联的气体分离实验,最后进行2个一级膜C305并联再和1个二级膜C405串联的气体分离实验。将配制沼气通过膜组件进气口,调节进气压力分别为0.6 MPa,0.8 MPa,1.0 MPa,0.8 MPa和0.6 MPa,采用便携式红外线沼气分析仪记录数据,每次当显示板的数据稳定后,分别记录各压力下的值数。

2.1 一级膜分离测试结果

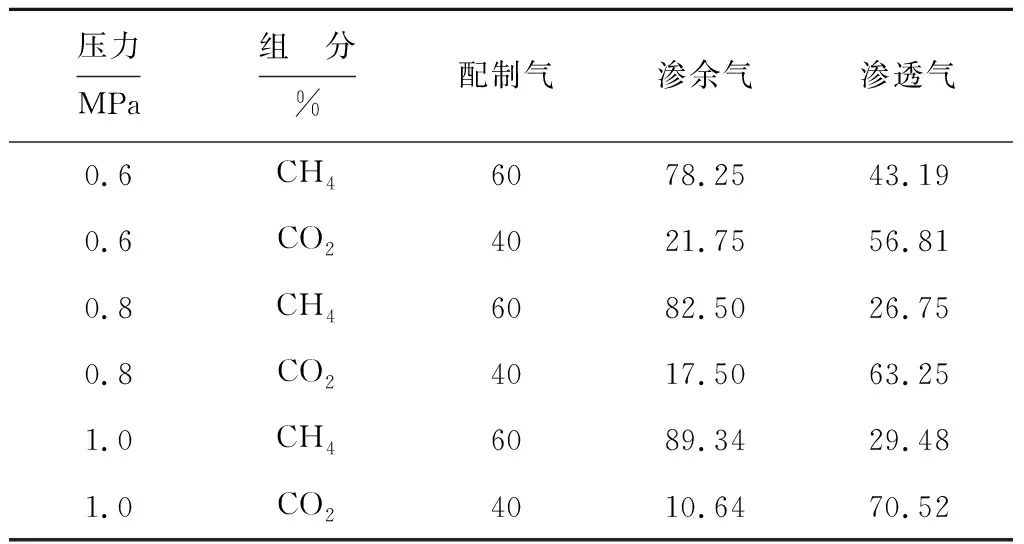

工作环境条件下,不同压力下一级膜分离测试结果见表2。

从表2中可看出,一级膜渗透侧的CH4含量还是很高的,当压力为1.0 MPa时,产品气甲烷的纯度为89.34%,但是经计算甲烷的回收率不高。

2.2 二级膜分离测试结果

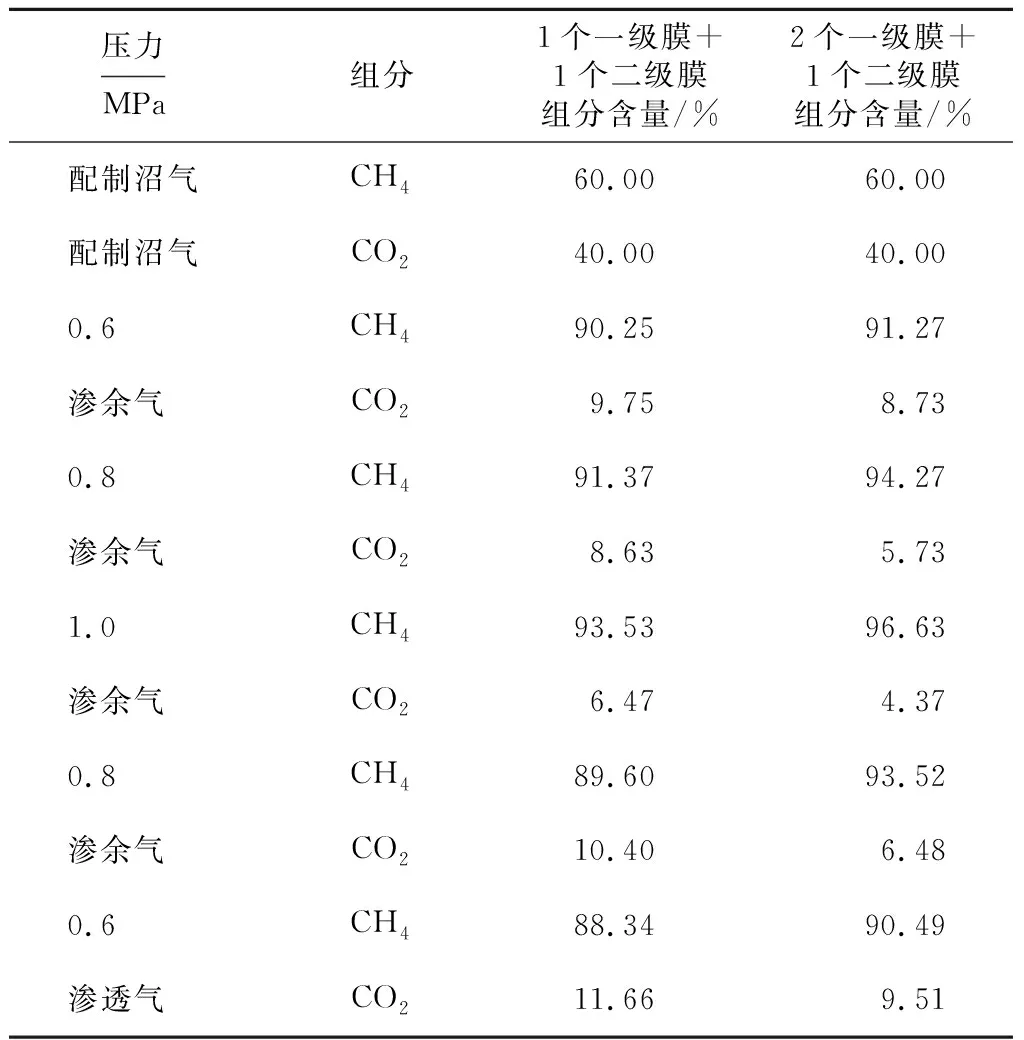

工作环境条件下,不同压力下采用膜组件串、并联进行实验的结果见表3。

表2 渗余气与渗透气的CH4和CO2的含量

表3 不同压力下膜分离纯化沼气实验数据

从表3中可以看出,随着膜压力的增加,渗余气CO2的含量逐渐下降,CH4的含量逐渐升高,当压力增至1.0 MPa时,CH4的含量级联1个一级膜组件达到93.53%,级联2个一级膜组件达到96.63%。

2.3 甲烷回收率

根据物料系统平衡和实测数据相结合计算甲烷回收率。一个一级膜进气气体总气量25 m3,其中甲烷的含量为60%,0.8 MPa,脱碳一级膜的渗余气产品气是12.03 m3,渗透气废气是12.98 m3,产品气中甲烷含量为82.85%(见表1),计算甲烷回收率约66.42%。1.0 MPa,产品气中甲烷含量为89.34%(见表1),计算甲烷回收率约71.62%。说明其它条件不变,当压力增加时,产品期甲烷的纯度和回收率呈上升趋势。

根据一支一级膜进气量25 m3,其中甲烷的含量为60%,当压力为1.0 MPa时,脱碳二级膜的渗余气产品气是11.23 m3,若渗透气循环,产品气中甲烷含量为96.63%(见表3),计算甲烷回收率约85.24%;若渗透气不循环,计算甲烷回收率约72.44%。

2.4 技术经济分析

以某年产365 万 m3的大中型沼气工程为例,每天可产沼气1万 m3,按照现在沼气生产工艺,沼气中甲烷含量按60%计,通过笔者设计的二级膜组件,按甲烷回收率85%,甲烷含量96%计算,每天可产车用压缩燃气0.53万 m3,综合成本每立方米比天然气节约 50% 以上,每天供市区 30 多辆出租车使用,与汽油相比,平均每辆车每公里可节约 0.22元,每天可达80余元,运行成本降低了20%,每年可增收0.7万元。若是年产沼气越高,则技术经济效益分析越可观,带动企业就业的同时,也给当地出租车司机带来可见的经济利益,又因CO和CO2排放的减少,有助于实现地区性节能环保。

3 结论

笔者采用串并联二级膜渗透气回流重脱工艺技术,设计并研制了处理气量为50 m3·h-1中试级膜分离纯化沼气一体机的关键部件内压逆流型膜组件。

在工作环境下,进气压力为1.0 MPa时,一级膜分离纯化时,产品气CH4的含量可高达89.34%,CH4回收率约71.62%;二级膜分离纯化时,产品气CH4的含量可高达96.63%,CH4回收率约85.24%。说明相同条件下,二级膜分离纯化的产品气纯度和回收率都高于一级膜。

在工作环境下,进气压力为1.0 MPa时,当其它条件不变时,采用二级膜渗透气回流重脱方案,产品气甲烷回收率比不采用此方案可从71.62%增至85.24%,即增加了12%。按某厂日产1万m3沼气计算,由技术经济分析可知,相当于每天挽回636 m3车用压缩燃气,即4辆出租车每天的用气量。本试验为应用沼气膜精制提纯技术装备将低质低值沼气向高品质天然气级燃料转化提供了技术支持。