浅谈林樊家油田防砂工艺

刘滨

一、 防砂工艺现状

林樊家地区因油层出砂严重,油井必须进行先期防砂才能投产,自开发以来先后采用过绕丝管管内砾石充填防砂、涂料砂防砂和复合防砂工艺,取得了一定效果。但由于储层岩性主要为细-粉细砂岩,颗粒直径最小只有0.05mm,防砂困难,防砂后渗流阻力增大,油层供液能力下降。

(1)出砂原因分析

造成油井出砂的因素分析有以下几点:

①储层的胶结状态

林樊家油田储层的胶结物以泥质为主,胶结类型以孔隙胶结为主,胶结物含量较少,胶结疏松,尤其在油层含水后,部分胶结物质被溶解,降低了岩石胶结强度,导致储层易出砂

②应力状态的变化

储层垂向应力的大小取决于油层埋藏深度和上覆岩石的密度。钻井前砂岩油层处于应力平衡状态,但随着油田开发的延续,油层压力自然下降,储层砂岩体承载的负荷逐渐增加,砂粒间的应力平衡破坏,增加了地应力对岩石颗粒的挤压作用,扰乱了颗粒间的胶结,也易导致地层出砂。

③细粉砂影响

部分油井地层压力较高,进行绕丝管充填防砂充填施工时,地层细粉砂回吐进入充填层,致使砾石层不致密,生产过程中地层砂就容易进入井筒,造成油井出砂。

⑵防砂技术的分类

可分为绕丝筛管砾石充填防砂、涂料砂防砂、复合防砂。

⑶存在的问题

由于地层状况的不断变化,各种防砂工艺的缺点也逐渐暴露出来,主要表现在三个方面:

①绕丝管防砂有效率低

②涂料砂防砂有效期短

③复合防砂易造成地层细粉砂易堵塞充填层及绕丝管

二、改善防砂工艺

针对以上问题,立足林樊家油田地质特点,在完善和配套复合防砂工艺的基础上,将防砂、治砂与改造地层和排砂相结合,加强一次性高压充填、压裂防砂、水力噴射排砂采油等新工艺的试验。

⑴完善和配套复合防砂工艺

①解堵与复合防砂配套

在复合防砂施工中,为达到溶解破碎的涂料砂,排出堵塞颗粒,疏通地层的目的,采用了先解堵后防砂的方法:即对近井地带存在堵塞的井,防砂前先采用浓度为1-2%的稀盐酸解除地层堵塞,混气水排出反应生成物,疏通地层,提高近井地带渗透率,然后进行防砂施工。

②选用不同粒径的石英砂进行两段塞充填施工

在施工中,先充填0.4-0.8mm石英砂作为挡砂层,然后充填0.8-1.2mm石英砂作为排砂层,达到排出地层细粉砂,提高近井地带渗透率的目的。为了阻止大部分地层砂的运移并排出少量的细粉砂,将两种石英砂的充填比例定为2:1,同时对环空充填也采用大粒径的0.8-1.2mm石英砂。

③多层合采井,加强改造低渗透层

2017年对林樊家油田东部新井进行了多次射孔、多次充填防砂试验,即将油井渗透率相近的小层组合到一起,分2次或3次射孔充填,然后全井进行绕丝管防砂,加强对低渗透层的动用。

⑵加强一次性高压充填防砂工艺试验

针对复合防砂工序较烦琐、占井时间长的情况,2015年9月开始试验一次性高压充填防砂工艺:将防砂管柱及充填工具一次性下入井内,使地层预充填和管内砾石充填一次完成施工。

一次性高压充填防砂工艺从2015年9月至2016年3月在林樊家油田共施工14口井,防砂成功率78.6%,有效率63.6%,防砂效果并不理想。

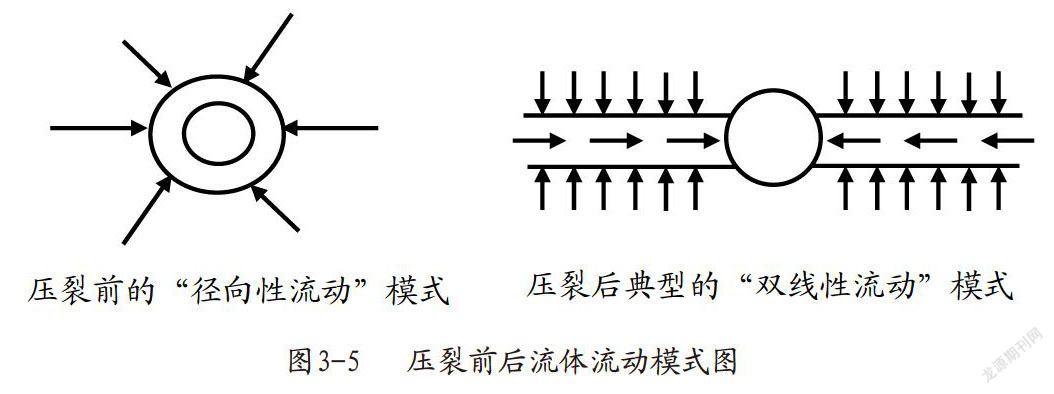

⑶试验水力喷射排砂采油工艺

2015年初突破出砂油藏常规观念,试验水力喷射排砂采油工艺技术,其工艺原理是:以高压水为动力液驱动井下喷射泵机组工作,将地层含砂液体吸入喉管的负压腔,然后同动力液一起(称为混合液)排出地面。工作原理见图3-2。

采用该工艺后,出砂井不用防砂就可以直接生产,为出砂油藏的开采提供了一条新途径。

⑷试验压裂防砂工艺

从2016年8月开始,在林樊家油田进行了压裂防砂工艺试验,将油层改造与防砂相结合,提高林樊家油田防砂效果。

①压裂防砂工艺的技术特点

1、采用了能产生短、宽裂缝的端部脱砂(TSO)压裂技术。

在胶结疏松的中、高渗透出砂油藏中,需要进行压裂产生短、宽裂缝,提高导流能力。端部脱砂(TSO)压裂技术是达到这一目的的关键技术。

2、压裂防砂技术具有防砂及改造地层的双重作用。

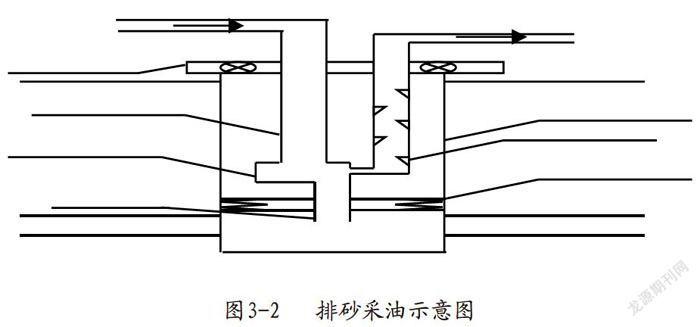

地层经过压裂造缝后,地层流体流动状况发生改变,由压裂前的径向流模式变成“双线性流动模式”(图3-5)。

②采用高砂比充填提高缝内铺砂浓度和导流能力

地面砂比在30-45分钟内由12%提高到100%,平均铺砂浓度10-15kg/m2,最高铺砂浓度达到20kg/m2,导流能力达到3000md·m左右,为原油流动提供了良好通道。

③压裂防砂主要施工工艺

1、老井重复射孔提高炮眼处渗流面积,避免高砂比压裂时在射孔孔眼处发生砂堵。

2、酸洗管柱,清除油管及套管壁的脏物。

3、压裂防砂施工:

向井内注入完井液,取得地层吸水状况,裂缝延伸压力、延伸排量等资料。

4、释放封隔器,反洗井,正转丢手。

5、下铅封封隔器,封隔环空。

参考文献

[1]姜红金,《防砂工艺技术》,1998,15(1),-28~30;

[2]赵福麟,张贵才等,《油田防砂技术》,1991,8(3),-200~204;