水酶法提取油茶籽油的优劣势与工艺研究

王晓峰

[摘要]茶油含油酸、亚油酸、亚麻酸等不饱和脂肪酸达到80%以上,营养价值高。目前提取油茶籽油常用的技术中,压榨法需要大量的劳动力,并且残油率高;浸提法操作安全要求高,提取成本高,还有溶剂残留,对人体健康不利;水酶法出油率高,操作条件温和,安全无污染,能有效去除油料本身含有的有害物质或抗营养因子,但是成本较高,酶解时间过长,工艺实际操作难度大。本研究在对比了各种提取油茶籽油技术的基础上,对水酶法工艺进行实验分析,得出四种实验酶制剂中,果胶酶的作用效果最显著,实验条件在酶的添加量为2%、时间为4h、温度为50℃,pH值为4.5时,出油率最高。

[关键词]水酶法;油茶籽油;工艺

中图分类号:S565.9 文献标识码:A DOI:10.16465/j.gste.cn431252ts.20180418

油茶籽营养丰富,其中蛋白质含量为9.1%,油脂含量为21.9%。油脂中含有的油酸、亚油酸、亚麻酸等不饱和脂肪酸达到80%以上,是一种营养健康型油脂,茶油是世界上公认的优质高档食用油之一。

1常用油茶籽油提取技术

目前油茶籽油提取技术常用的是压榨法和浸提法。压榨法是利用压力造成油料细胞壁破裂而提取油脂的传统方法,该工艺操作简单,不会破坏原有油品的风味,国内食品用油的生产大都采用这种方法。但这种方法需要大量的劳动力,工艺粗糙,残油率高达11%以上,造成大量的浪费。浸提法是采用相似相溶原理,利用油料中不同成分在溶剂中不同的溶解度来分离油脂。浸提法效率高而且可以使残油率降至1%以下,大大减少浪费。但是浸提法一般使用的溶剂是正己烷,它易燃烧,操作安全要求较高,精炼时还要经过脱胶、碱炼脱酸、脱色等十分复杂的工艺,容易造成环境污染,提取成本也偏高。同时产品中不可避免会有溶剂残留,使油茶籽油风味受损,对人体的健康也有害。

2水酶法提取油茶籽油技术的优劣势

水酶法是经过酶的分解作用破坏油茶籽的细胞结构,并将油茶籽细胞中的脂类、多糖类和脂蛋白类等大分子结构分解,将油茶籽油从油料中分离出来。水酶法的出油率高,油品纯正,并且不会造成蛋白质的改性,综合利用率高。水酶法的操作条件温和,分离的油中杂质少,提取的油不需要经过精炼和脱毒过程。与压榨法相比,水酶法提油工艺处理温度较低,避免了高温蒸炒,能耗少,对营养物质破坏少。水酶法采用酶处理油料,以水为溶剂,使油脂从细胞内释放出来,避免了使用有机溶剂所引起的安全和环境问题,不用对有机溶剂进行回收,降低了操作成本,提高了工艺的安全性和经济性。水酶法工艺能够有效去除油料本身含有的有害物质或抗营养因子。

水酶法提油工艺相比压榨法和浸提法确实有很多优势,但也存在着一些不利的因素,如酶制剂成本高、酶解时间长,提取过程中形成的油、水、蛋白质混合乳化液需要用复杂的设备才能进行分离。基于这几种原因,水酶法还没有得到普及,水酶法提油工艺还需要不断地改进。

3水酶法提油工艺

3.1水酶法提油的原理

植物油料的细胞壁能够阻止油脂的释放,在细胞内部,油脂通常以油脂体的形式存在,并与蛋白质和碳水化合物结合在一起,构成脂蛋白、脂多糖等复合体。只有将油料组织的细胞结构以及油脂复合体破坏,才能将油和蛋白质提取出来。本实验采用的水酶法工艺是在油料经过机械破碎之后,在实验的基础上,添加分解酶和水,在pH值、温度和时间等因素影响下提取油和蛋白质。

3.2实验材料与方法

3.2.1实验材料

脱壳油茶籽,市场购买;纤维素酶、果胶酶,诺维信(中国)生物技术有限公司;β-聚糖酶,菏泽市明酶生物技术有限公司;淀粉酶,威海德科生物科技有限公司。

3.2.2实验设备

WF-20B台式万能粉碎机,江阴市康和机械制造有限公司;DGG-9053AD电热恒温鼓风干燥机,上海森信实验仪器有限公司;BPH-7200实验室PH计,贝尔分析仪器(大连)有限公司;CL-2恒温加热磁力搅拌器,上海增森仪器科技有限公司;HH-6数显恒温水浴锅,常州普天仪器制造有限公司;HY-2A数显多用调速振荡器,江苏金怡仪器科技有限公司;3~5W低速离心机,湖南恒诺仪器设备有限公司。

3.2.3实验方法

水分测定:参照GB/T 5009.3-2003《食品中水分的测定》;灰分的测定:参照GB/T 5009.4-2003《食品中灰分的測定》;粗蛋白的测定:参照GB/T 5009.5-2003《食品中蛋白质的测定》;粗脂肪含量测定:参照GB/T 5009.6-2003《食品中脂肪的测定》;淀粉的测定:参照GB/T 5009.9-2008《食品中淀粉的测定》;油脂提取率:

3.2.4实验设计

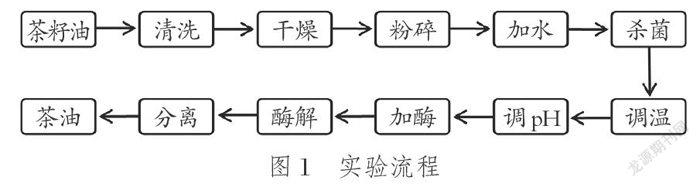

称取油茶籽50g,经清洗、干燥、粉碎之后置于离心管中[26-28],加入50mL纯净水,混匀后,在90℃以上水浴锅中加热10min杀菌。降至室温后,调节油茶籽粉、纯净水混合液的pH,加入实验准备的酶,置于振荡器中,通过设定的温度和时间进行酶解。反应完成后,在水浴锅中恒温90℃10min,进行灭酶,将灭酶后的油茶籽粉、纯净水混合液以4 000r/min的速度离心20min,收集残渣,测定残渣含油量并计算提油率。本实验所采用的工艺流程如图1所示。

3.3实验结果

3.3.1实验中油茶籽的主要成分

实验采用的油茶籽主要组成:水分9%、脂肪38%、灰分3%、蛋白质10%、淀粉15%。

3.3.2不同酶对提油率的影响

在同等条件下,分别对各种分解酶进行实验,酶解完成后计算提油率,验证不同种类分解酶对提油率的影响如图2所示。

由图2可知,纤维素酶、果胶酶、β-聚糖酶、淀粉酶对比,果胶酶的提油率最高,淀粉酶和纤维素酶次之,β-聚糖酶最低。

3.3.3酶用量对提油率的影响

在同等条件下,分别对分解酶不同用量进行实验,酶解完成后计算提油率,验证酶用量对提油率的影响如图3所示。

由图3可知,当加酶量在1%以内时,提油率与酶用量成正比;当加酶量在1%~2%时,提油率略有上升;当加酶量大于2%,提油率变化不大。

3.3.4酶解时间对提油率的影响

在同等条件下,分别对不同酶解时间进行实验,酶解完成后计算提油率,验证酶解时间对提油率的影响如图4所示。

时间/%

由图4可知,酶解时间在4h以内,提油率不断上升,酶解时间大于4h后,提油率基本上保持不变。同此可知,当酶解进行4h时已经酶解完全。

3.3.5酶解温度对提油率的影响

在同等条件下,分别对不同解酶温度进行实验,酶解完成后计算提油率,验证酶解温度对提油率的影响如图5所示。

由图5可知,酶解温度在50%以内时,提油率不断上升,在50%时达到最高值,酶解温度超过50%之后,提油率逐渐降低。由此可知酶解最适温度是50%。

3.3.6pH值对提油率的影响

在同等条件下,分别对不同pH值下酶解进行实验,酶解完成后计算提油率,验证pH值对提油率的影响如图6所示。

由图6可知,在pH值为4.5时提油率最高,由此可知酶解的最适pH值为4.5。

3.4结果

(1)在四种酶制剂的比较中,果胶酶的作用效果最显著,淀粉酶和纤维素酶次之,β-聚糖酶最弱。

(2)经过对比实验得出的酶解最优条件是:酶的添加量为2%、时间为4h、温度为50%、pH值为4.5。

4结论

我国油茶籽制油常用提油技术主要是压榨法和浸提法。压榨法采用高温压榨,油茶籽中的蛋白质会变性,油茶籽的营养成分会遭到很大的破坏,压榨出来的油茶籽饼粕只能用作饲料。浸提法采用溶剂浸出,所得的油茶籽油必须经过碱炼脱酸等多道精炼工序才能成为食用油脂,精炼过程会造成营养成分流失,而且残留的溶剂会对人体健康有害[32-33]。水酶法提油工艺提取的油茶籽油,蛋白質基本没有发生变性,不需要化学提炼,无溶剂残留,油品风味纯正,能够满足人们对健康消费的需要,同时提高了油茶籽的附加值,为油茶籽油的综合开发和精深加工提供了新的途径。