Y241型封隔器在川西地区的改进与应用

周怡君

(中国石化西南油气分公司石油工程技术研究院,四川 德阳 618000)

0 引言

川西地区中浅层侏罗系气藏普遍具有产层多、渗透率低、产能低、非均质性强的特点,而马井、新场地区部分井还具有高破裂压力的特点。因此,封隔器工具单层多层压裂技术、分层多层压裂技术、水平井多层压裂技术就成了提高单井产量、高效开发气田的关键技术和重要手段。近年来,针对Y241型封隔器在使用过程中存在解封困难、工具取出不便等方面的问题,笔者通过开展Y241型封隔器结构和作用机理研究,提出了封隔器结构改进思路,优化了工具结构设计,在实际应用中取得了良好的效果。

1 Y241型封隔器结构及作用机理分析

1.1 Y241型封隔器结构

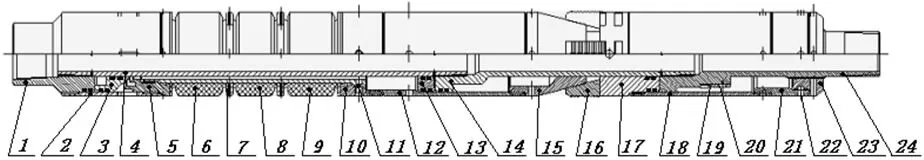

Y241型封隔器主要由密封部分、坐封部分、锁紧部分、解封部分和锚定部分组成(图1),这套Y241型封隔器的特色是3个有机结合的活塞系统。

图1 Y241型封隔器结构示意图

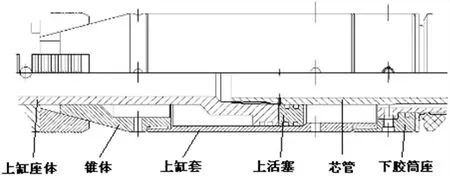

Y241型封隔器采用的是活塞系统实现密封,见图2。

图2 Y241型封隔器上部活塞系统图

Y241型封隔器的坐封系统又是一套活塞系统,主要由下胶筒座、芯管、上活塞、上缸套、上缸座体和锥体组成(图3)。

图3 坐封系统示意图

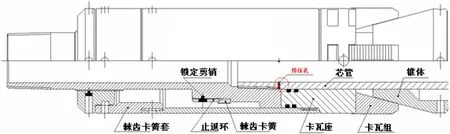

Y241型封隔器的锚定部分也是一套活塞系统,同时集成锁紧和解封部分[1]。主要由卡瓦、卡瓦座、下缸套、下缸座体、棘齿卡簧、棘齿卡簧套、止退环、锁定剪销、尾座等组成(图4)。

图4 下活塞系统示意图

1.2 Y241型封隔器作用机理

1)坐封。从油管内加压,3个液缸同时独立工作:液压经传压孔进入中部液缸推动活塞和缸套上行压缩胶筒组封隔衬套与套管环空;液压经传压孔进入上部液缸推动活塞下行与上胶筒座配合密封衬套与中心管之间环形通道[1]123;液压经传压孔进入下部液缸推动卡瓦座和卡瓦组上行与锥体配合实现坐卡,同时带动棘锁装置上行迈过带锁销的止退环与棘齿卡簧配合共同阻止中部和下部活塞复位,实现锁紧。

2)解封。上提管柱,芯管上行,强行剪断止退环上的锁销,此时在胶筒的恢复弹力下,推动中部和下部液缸活塞复位,封隔器解封。

1.3 Y241型封隔器优缺点分析

1)优点。Y241型封隔器属于液压式封隔器,依靠油管内加压坐封,因此不论直井或是斜井、水平井都适用。由于设计了锁紧机构,坐封可靠,同时卡瓦机构的设计可提高管柱的稳定性。

2)缺点。锥体和卡瓦分体设计,有助于脱卡,但对其约束效果不佳,卡瓦往往处于半开状态,易中途阻卡;解封仅仅胶筒的弹性恢复,缺少恢复助力装置,胶筒难以恢复原状,工具取出性差,解封力大。

2 Y241型封隔器结构改进

2.1 存在问题分析

1)Y241型封隔器的解封力大。造成这一问题的原因是上活塞系统只能保障正注时循环通道密封的可靠性,一旦关闭将不会打开,也就是说解封上提时不会打开。解封时,中部活塞要依靠胶筒的恢复力实现复位,但是胶筒长期处于受挤压状态并处在高温环境中,恢复力极为有限。这就导致解封时,即使卡瓦已经脱卡,胶筒仍处于鼓胀状态,提管柱就像拔塞子,这就是其解封力大的主要原因。

2)锥体和卡瓦分体设计,有助于脱卡,但对其约束效果不佳,卡瓦座往往不能回位,也就导致卡瓦往往处于半开状态,易中途阻卡。比如:X11井。

X11井取出的封隔器照片见图5,从图5中可以清晰地看出卡瓦处于张开状态,经测量最大外径为118 mm,而工具的正常外径是110 mm。X11井尾管段用的∅139.7×10.54 mm的套管,内径118.6 mm。在进行这趟提封隔器作业时遇阻卡,最大上提悬重超过管柱自重43 t,提出后胶筒仅剩余一个,而且有明显磨损印迹,钢制隔环也缺少了一个。综上,改善Y241型封隔器的取出性是结构改进的出发点。

图5 X11井取出的封隔器照片图

2.2 改进结构

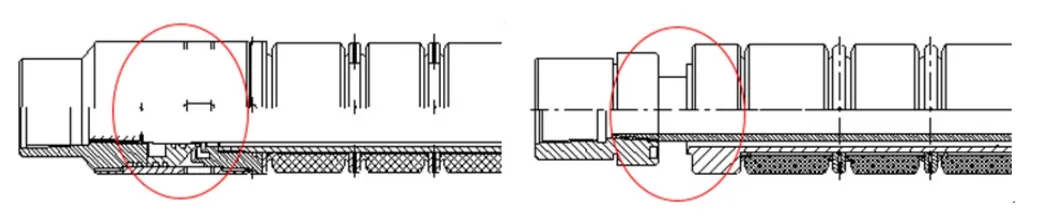

1)针对前期使用的Y241型封隔器上活塞系统存在缺陷,改进了上活塞系统(图6),取消上活塞系统的密封结构,设置衬套密封,将衬套的位置进行调整,依靠封隔器液缸推动力在压缩胶筒的同时,实现衬套的端部密封。衬套和中心管之间的通道上下连通,不存在密封结构,便于压力传递,解封上提时,能够使胶筒更好的恢复[2],上提过程中,衬套和中心管之间的通道能够保证封隔器胶筒上下压力平衡,减少活塞阻力,便于封隔器提出。

图6 上活塞系统改进前后对比图

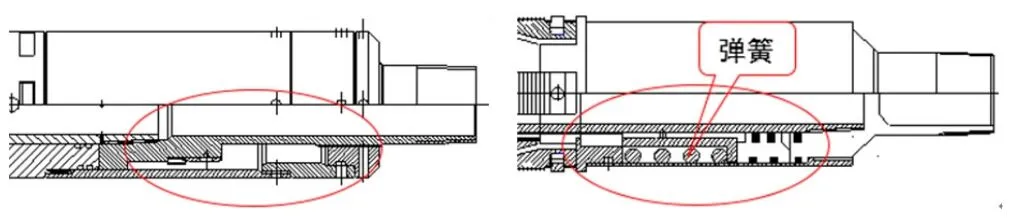

2)针对Y241型封隔器取出性的问题,改进了下活塞系统(图7)。调整活塞缸位置,将封隔器的卡瓦座下部增加了弹簧套管和弹簧,当座封时,弹簧处于压缩状态;当解封时,压缩的弹簧可以为封隔器上提解封时提供下活塞及缸套的复位动力,同时还可给卡瓦提供回复力,帮助卡瓦复位,从而避免卡瓦阻卡管柱的顺利起出。

图7 下活塞系统改进前后对比图

3 现场应用

MJ14井采用改进后的Y241型封隔器进行分段改造施工,施工管柱结构为:锥管挂+调整短节+N80∅73 mm×5.51 mm油管+安全接头+循环滑套+调整短节+水力锚+Y241型封隔器+N80∅73 mm×5.51 mm油管及调整短节+坐封球座。从油管投球、候球入座后憋压逐级座封封隔器,打压至20 MPa打掉球座验封,确认封隔器座封成功后从油管注入对下层进行加砂压裂,施工排量为2.0~4.0 m3/min,施工泵压为28~30 MPa,累计注入陶粒18 m3;从环空泵注对上层进行加砂压裂,施工排量为4.1 m3/min,施工压力为27.6~30.5 MPa,累计注入陶粒30 m3。排液测试结束后,上提管串至17 t,封隔器顺利解封,提出井筒中全部油管,验证了结构改进后的封隔器密封及解封的可靠性。此后,该结构改进后的封隔器在MP51D井成功实施三层分层加砂压裂施工,在JS3-1H水平井实施9段分段改造,各段改造储层破裂特征明显,未发现环空异常起压、封隔器窜漏等异常情况,表明结构改进后的封隔器密封及解封性能可靠。

4 结论

1)Y241型封隔器结构简单,适用范围广,通过对Y241型封隔器活塞结构的改进与优化,提高了Y241型封隔器的取出成功率。

2)采用结构改进后的Y241型封隔器井下工具组合实施分层压裂工艺具有良好的应用效果,可以进一步推广应用。