高温流体段塞油气封隔技术的研究与应用

吴 艳 王在明 徐 吉 沈园园 李云峰

(中国石油冀东油田钻采工艺研究院,河北 唐山 063000)

0 引言

南堡凹陷深层油气藏,尤其是潜山油气藏,具有井温高(170~210℃)、发育高角度裂缝(缝宽几微米到几十微米不等)等特点,且油气藏产出中气油比达1 309~3 675 m3/t,产出气体中含H2S和CO2,安全密度窗口小于0.03 g/cm3,钻、完井过程中涌漏频繁,由此带来的井控风险、钻井液漏失损失及钻完井周期降幅难突破等问题显著[1-2]。欠平衡及控压钻井技术通过合理的压力控制可有效解决钻井中漏喷问题,但针对起下钻及完井作业油气上窜问题无法完全解决[3]。因此,油气封隔技术的提出成为决定深层窄密度窗口油气藏安全钻完井的关键。

高温流体段塞技术为新兴油气封隔技术,是指将化学流体注入井筒,在温度激发下实现由液态流体转变为高黏弹半固体状胶体段塞,利用此段塞的高弹及能承受一定压差的特性密封井筒油气,阻隔油气上窜,确保段塞上部井段实现不带压、安全作业,同时有效保护储层[4-6]。

1 高温流体段塞配方

高温流体段塞配方由磺酸盐共聚物、双级交联剂等组成,在聚合物充分溶胀时加入热稳定剂、缓释酸,在即将泵入井筒时加入双级交联剂。这样能保证低温(0~40℃)下胶液黏度适中(1 000~3 000 mPa·s),易泵入且能清扫井壁;胶液注入井筒后,在100℃以上温度激发下形成超过40 000 mPa·s的高黏流体段塞附着于井筒内壁,依靠其足够的强度封隔油气。

1.1 磺酸盐共聚物

首先选用抗温性优良的磺酸盐共聚物,并对4种不同分子量的磺酸盐共聚物对成胶强度、成胶时间的影响进行考察。实验配置液中双级交联剂浓度为1 000 mg/L、热稳定剂加量为200 mg/L、缓蚀酸浓度为100 mg/L,磺酸盐共聚物浓度固定为 1 600 mg/L(分子量大小依次为JH-103<JH-105<JH-107<JH-108)。实验过程为将配置胶液装入100 mL老化罐,并放置在OFI高温滚子炉中,设定温度为150℃,采用目测成胶代码法(表1),以强度级别达到G级的时间作为流体段塞成胶时间,采用突破真空度法测试胶体强度,2 h后首次查看成胶情况,之后每0.5 h查看一次[7-8]。

实验结果如图1所示,在相同条件下,磺酸盐共聚物分子量越大胶体强度上升越快,成胶时间越短成胶强度越大。综合性能和成本等因素优选出了成胶时间适中、强度高的JH-108磺酸盐共聚物。

1.2 交联剂

通过观察磺酸盐共聚物溶液、低温弱成胶胶液及高温成胶后的胶体经液氮冷冻处理后的扫描电镜微观结构,发现未添加交联剂的共聚物溶液中可明显观察到聚合物分子骨架形态,而骨架之间支链的连接非常脆弱,溶液几乎无强度,流动性明显;低温弱成胶形成的胶液,其分子间有一定程度的连接,但整体较为稀疏,网状结构发育不成熟,表现为黏度适中;高温成胶后分子间的缔合作用变强,形成的微观网络结构更为致密,层层叠叠的网状结构为胶体的气密封性提供了保障,形成强度较大的胶体[9]。

表1 目测成胶代码法强度描述表

图1 磺酸盐共聚物分子量与成胶时间及成胶强度的关系图

1.3 热稳定剂

磺酸盐共聚物化学键能大、热稳定性好,高温下长时间老化亦不会降解,但在高温且有氧的环境中易发生热氧降解,分子链断裂造成交联聚合物分子链线团变小,力学性能下降,承压能力变弱。因此,在配方中引入了抗高温热稳定剂来缓解热氧降解,延长段塞强度在高温下的稳定期。实验证明在150℃下老化36 h后,加热稳定剂的配方较未加热稳定剂的配方吐舌较短,强度更大。

1.4 缓释酸

研究发现,高温流体段塞配方的pH值为4~6时成胶时间可调节至2.5~4.0 h且成胶强度较大。pH值过大会破坏主剂聚合物分子链使段塞强度降低及黏弹性变差,pH值过小则成胶时间过短不利于现场安全施工。通过向配方中加入缓释酸,可成功达到调整pH值、延长成胶时间、保证胶体强度的目的,同时避免了强酸加入不均匀对聚合物分子链的破坏,方便现场配液加料[10]。

1.5 配方配比

根据高温流体段塞主体配方及添加剂设计思路,确定了配方组成,应用正交实验法考察了各组成浓度对段塞成胶时间和强度的影响,从而得出最优配方:0.1%~0.3%磺酸盐共聚物+0.05%~0.3%双级交联剂+0.01%~0.2%热稳定剂+0.1%~0.4%缓蚀酸。

2 高温流体段塞关键性能评价

2.1 抗温性

应用M7500高温高压流变仪,通过M7500daq软件设计,模拟地层升温、地层压力变化及在钻柱剪切环境中高温流体段塞黏度变化,以此判断段塞抗温能力及耐温稳定性。

南堡潜山井第四次开钻∅215.9 mm井眼平均深度5 071 m、垂深4 000 m,起下钻一趟需36 h,当第五次开钻潜山段油气显示好时会考虑回接上层7 in尾管,则回接尾管作业需72 h。高温流体段塞施工井段一般设计在7 in尾管底部,施工段井温为120~150℃。为确保起下钻、回接7in尾管作业过程中无气体上窜,下部152.4 mm井眼处稳定压力系统不漏失,高温流体段塞必须有抗温150℃和72 h性能稳定的能力。

如图2所示,段塞150℃下老化72 h后黏度达56 000 mPa·s且继续上升,170℃下老化90 h黏度达50 114 mPa·s且持续下降,说明段塞在150℃下热稳定性优良;在170℃下有一定抗温能力,但强度下降的趋势表明其在该温度下无法长时间发挥封隔油气的作用。

图2 段塞黏度变化图

2.2 承压能力

胶液注入井筒后黏度迅速增加,形成段塞以封闭井筒下端高压油气,因此段塞的承压能力直接影响作业安全及后续施工。以南堡潜山压力系数1.03、欠平衡钻井液密度0.92 g/cm3为例,其高温流体段塞必须具备4 MPa的承压能力[11]。

1)数值模拟求取承压能力

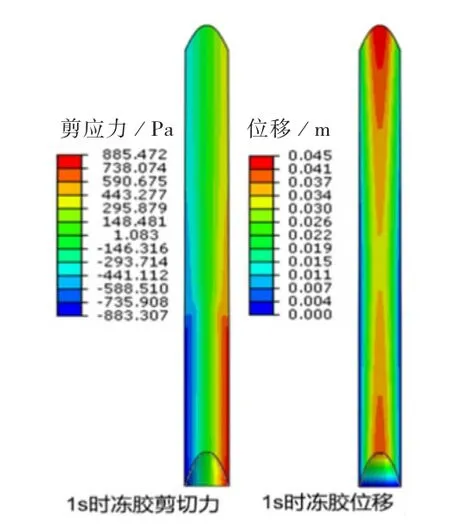

图3是高温流体段塞承压突破数值模拟示意图,在图3的基础上加载来模拟段塞承压能力。图3中∅159 mm井眼内的段塞总长为0.5 m,注入胶液密度和黏度分别为1.08 g/cm3和55 000 mPa·s。模拟结果如图4所示:剪切力大小沿井眼轴线方向呈轴对称分布,越靠近井眼轴线剪切力越小,越靠近井壁剪切力越大;位移沿轴线同样呈轴对称分布,沿径向越来越小,轴线上的胶体位移最大,井壁附近位移最小;任意时间胶体的剪切力云图和胶体位移云图分布趋势相同,但大小不同。

图3 垂直井眼段塞承压模拟示意图

图4 1 s时段塞剪切力和位移云图时间关系图

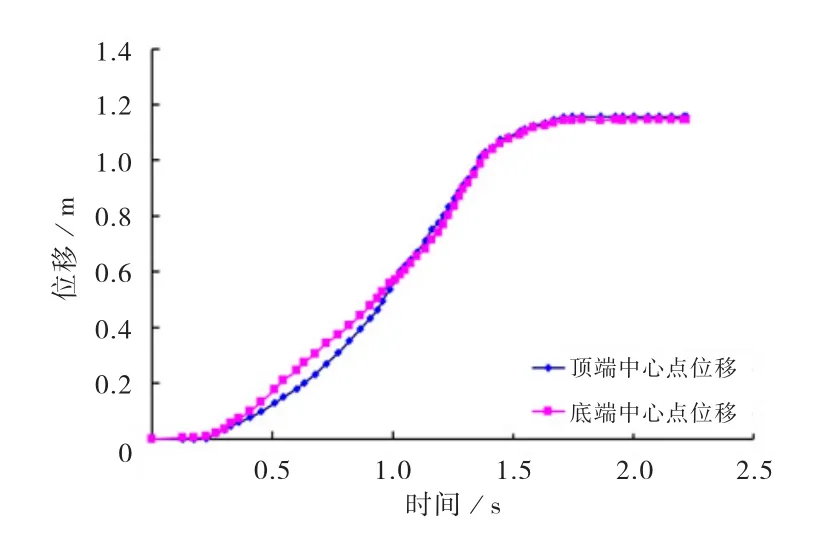

随着时间的推移,段塞上下表面中心点位移变大。当井斜角为0°时,段塞上下表面中心点位移随时间的关系如图5所示,1 s以前,上下表面中心点位移呈抛物线增加,底面中心点位移增速快于顶面中心点,两者在约1 s时相交,当顶面中心点位移等于或超过底面中心点位移时,表明段塞已整体上移或已被破坏,即视为段塞被突破,该点对应的压力即为段塞承载力,此时段塞承受的压力约为0.066 MPa/m。通过此方法,获得井斜角0°、30°、45°和60°时段塞的承压分别为0.066 MPa/m、0.042 MPa/m、0.034 MPa/m、0.04 MPa/m,并从中得出启示:现场施工过程中除考虑温度因素外,应尽量选择合适井斜段为段塞施工井段。

2)承压测试装置验证承压能力

为准确地对流体段塞承压能力定位,室内特制了3种规格的承压测试装置,其规格大小分别为:内径224 mm(长90 cm)、内径159.4 mm(长80 cm)、内径127 mm(长100 cm)。该装置主要由承压筒、角度转换支架组成,可模拟0~90°范围内任意井斜下3种不同管柱尺寸的胶体承压能力。根据多组测试数据平均计算,高温流体段塞承压不低于0.03 MPa/m,验证了数值模拟对承压能力的求取结果。按照潜山油气侵入抗压强度的需求,考虑注入过程中损失量,一般注入约300 m胶液即可实现封隔油气承压所需。

图5 井斜角0°时顶底面流体段塞位移时间关系图

2.3 破胶方式

高温流体段塞可采用钻头切削冲蚀或泵注破胶剂方式破胶。切削破胶即为边加钻压旋转边水力冲射完成破胶并循环至井口,化学破胶则是在段塞段按一定比例分段注入破胶液,约1~2 h后,即破胶形成10 mPa·s以内的低黏液体。

3 现场应用效果

南堡2号构造某潜山井,目的层段采用∅152.4 mm井眼欠平衡钻井,漏失钻井液1 158 m3,井口套压最高达18.5 MPa,完钻时仍在大量漏失,气体上窜严重,压井困难,起下钻和回接7 in尾管施工风险大。在7 in尾管底部(井温约150℃)注入300 m高温流体段塞成胶,顺利完成起钻—下钻7 in套管回接筒—起钻—回接套管—固井等多套工序,施工时间共计13天,期间未发生漏失和溢流,后下探并成功探得段塞顶面,利用钻头切削冲蚀成功破胶[10]。

南堡3号构造某作业井,在起出试采管柱和落井连续油管过程中发生井漏,漏速为3~4 m3/h,同时井口有H2S逸出,无法安全起管。现场计划封堵射孔段,但常规暂堵剂无法满足抗温需求(油藏温度为159~170℃),遂打入高温流体段塞至射孔井段后成功封堵地层,抑制井漏,阻断了油气上窜,给打捞作业施工井控安全提供了保障,也拓展了高温流体段塞的用途。

4 结论

1)研制出抗温150℃、承压0.03 MPa/m的流体段塞,实现低温下黏度适中、易泵入且可清扫井壁,高温下黏度超过40 000 mPa·s且能封隔高压油气、防止油气上窜。

2)现场试验中,高温流体段塞注入井筒后,可有效封隔井筒、防止油气上窜,实现不带压起下钻;直接注入地层后,能成功封堵地层,抑制井漏,阻断油气上窜,保证井下作业安全。

3)创新应用M7500高温高压流变仪完成高温流体段塞抗温性在线监测,采用数值模拟法对段塞承压能力进行测试,特别研制了不同尺寸承压测试装置验证段塞承压能力,充分证明了高温流体段塞的抗温及承压能力满足深层高温、高气油比地层需要,为国内同类型产品的室内评价提供参考。