上海玉佛禅寺大雄宝殿带佛像整体平移顶升关键技术

谷志旺 王建永 孙沈鹏

1. 上海建工四建集团有限公司 上海 201103;2. 上海建筑改建与持续利用工程技术研究中心 上海 201103;3. 上海天演建筑物移位工程股份有限公司 上海 200336

1 工程概况

1.1 大雄宝殿概况

上海玉佛禅寺大雄宝殿平面呈矩形,东西向长23.25 m,南北进深18.05 m;殿堂总高18.20 m。大殿作为传统木结构,采用抬梁式木构架承重,屋架及上部荷载通过木柱传给砖砌独立大放脚构造形式的基础,埋置室内地坪下1.29 m,基底为厚1.2 m的三合土垫层。

1.2 殿内佛像概况

大殿中央供奉着三尊大佛,通高4 m,高耸而坐;大佛后侧为海岛观音壁塑,众佛汇聚千姿百态;大殿东西两侧为二十诸天像,造型各异。殿内所有佛像由泥塑彩绘而成,坐落在佛台之上,均为文物重点保护对象。根据现场超声波测绘和钻孔取芯探测发现,佛像佛台为砖砌空腔型结构,坐落在松散三合土地基层上,其中,中央大佛台高约2 m,长约10.5 m,宽约4.5 m,东西两侧小佛台高约1.5 m,长约14.6 m,宽约1.3 m。

2 移位托盘体系

移位托盘体系能够有效地实现移位建筑的托换,承载着移位建筑竖向荷载,使移位建筑形成可移动整体;同时移位托盘承担并传递着移位动力设备施加的荷载,使得移位建筑安全稳定地移动[1-2]。

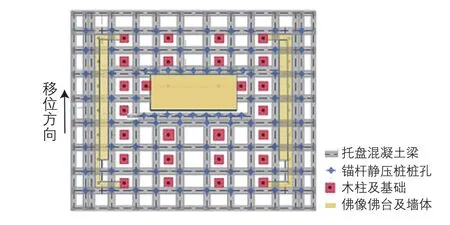

本工程移位托盘采用井字形梁,根据大殿内木结构柱和佛像佛台的基础分布,在基础四周布置纵横向交叉的混凝土梁。其中,与移位方向平行的横向上托盘梁为主要受力与传力构件,截面尺寸为800 mm×800 mm,与平移方向垂直的纵向上托盘梁为连系梁,截面尺寸为600 mm×800 mm。考虑到移位托盘作为移位后大殿永久结构底板,移位托盘底标高为室内地坪下0.7 m。

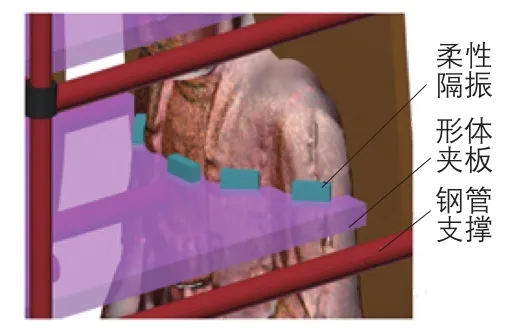

殿内独立木结构柱与托盘间通过在木柱鼓磴部位安装可拆卸混凝土抱箍装置,将木柱及其荷载托换至托盘上(图1);带门框的边木柱采用钢管管棚在砖砌独立大放脚基础部位进行托换。为了保证佛像佛台无扰动托换至托盘并形成可靠托换体系,在佛像佛台基础部位布置密排式型钢(钢管)板托换佛台上部结构及荷载,型钢板两端浇筑于周边托盘梁内传递荷载,抵抗冲切(图2)。

图1 移位托盘体系

由于大殿基础埋深浅、自然地基承载力不足,移位托盘先于移位轨道浇筑形成,在托盘纵横向混凝土梁交叉位置预留压桩孔,并采用规格为φ219 mm×7 mm钢管锚杆静压桩托换承载。

图2 托换装置及节点模型

3 基础及移位轨道

本工程基础及移位轨道共分为原址处基础和轨道、新址基础和轨道以及过渡段基础和轨道3段。考虑到新址轨道基础兼作移位后大雄宝殿永久基础,新址轨道基础按照永久基础进行设计,采用钻孔灌注桩桩基筏板基础形式;大雄宝殿原址基础为天然地基层,地基承载力差,在确保大雄宝殿和佛像安全和稳定的前提下,结合上部移位托盘的托换桩,原址处轨道基础结合托换桩采用钢管锚杆静压桩基;此外,为了保证过渡段基础与新址基础一致性,考虑到上部基础临时性,过渡段基础采用钻孔灌注桩桩基。

移位轨道采用混凝土结构梁,根据上部荷载分布,共设置10道轨道。为了保障移位顺畅,需严格控制轨道梁平整度,同时在轨道梁浇筑完成后铺设轨道钢板,此次,大雄宝殿移位轨道板结合移位行走机构进行优化设计,采用凹槽性结构,内嵌行走摩擦材料,使得移位摩擦因数更小,摩擦面不易蠕变损坏,移位施工更便捷。

4 临时加固设计

4.1 大雄宝殿整体加固

由于建造年代久远,大雄宝殿部分木构件和榫卯连接节点已出现开裂和松动,大殿结构整体性较弱,托换至移位托盘后抗扰动变形差,为了确保移位过程中大雄宝殿安全稳定,需对其进行临时加固。

大雄宝殿作为优秀历史建筑,保护等级高,加固不可改变结构受力体系,不能损伤木构架。为此,设计轻型空间钢桁架加固保护体系,钢桁架采用螺栓连接组合拼装,结构刚度大,固定在托盘梁上,独立于原木结构体系;钢桁架和木柱间钢抱箍连接,抱箍内嵌厚10 mm柔性橡胶板(图3),在保护木柱结构整体稳定的同时,使木结构具有自适应变形空间,避免加固保护应力过分集中而损坏木结构,做到保护和结构加固有机结合。

4.2 文物佛像保护加固

大殿内同步移位的文物保护佛像均为泥塑彩绘而成,材料强度较低,佛像四周无任何支撑,移位中需确保佛像稳如泰山,不被损坏,泥塑彩绘佛像千姿百态,保护要求高、难度比较大。基于泥塑佛像的特性,殿中央大佛和两侧二十诸天像,采用形体夹板+钢管撑沿佛身间隔布置2道,形成支撑限位;夹板与佛身间内嵌柔性材料以隔振保护移位佛像,支撑限位和隔振保护两者有机结合,有效地避免了表面不受力、形状不规则的佛像移位中发生倾覆,保证佛像构件移位过程中的稳定性。佛像加固时先安装支撑脚手架,再根据佛像体型加工固定模板,模板安装时与佛身留设一段空隙,在空隙间安装固定木方并嵌入柔性材料。此外,对于海岛观音壁塑加固时,增设钢管柔性撑(顶端粘贴柔性材料)加固保护壁塑(图4)。

图3 钢桁架与木柱间连接节点

图4 文物佛像保护加固节点

5 移位体系设计

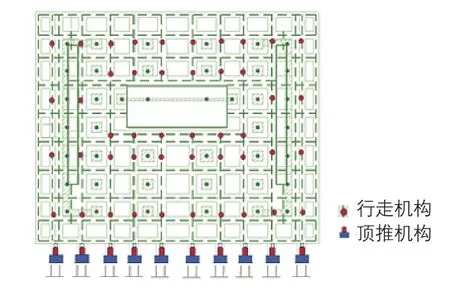

本工程在移位托盘和轨道间安装行走机构和顶升机构,采用推力式动力施加方式顶推移位托盘,使大雄宝殿带佛像整体水平向北平移,就位后利用顶升机构抬升托盘竖向顶升(图5)。

图5 行走机构和顶推机构平面布置

5.1 行走机构

一般平移工程多采用以钢棍滚轴为主的滚动式或支座脚的滑动式行走机构。本工程采用“悬浮式”移位滑靴行走机构,由液压千斤顶、滑靴、四氟乙烯板组成。在托盘梁梁底植筋安装连接板与液压千斤顶连接,千斤顶底面“穿上”不锈钢板滑靴,移位轨道铺设的钢板上嵌入摩擦材料四氟乙烯板,与滑靴组成摩擦面。相比传统行走机构而言,将液压千斤顶与PLC液压控制系统连接后,“悬浮式”移位滑靴悬浮于移位轨道上,可竖向自动调节高度,适应轨道不平整,此外,摩擦滑移面不易损坏,摩擦因数比较小,与滚动式行走机构接近。

为确保移位大雄宝殿及佛像的整体稳定和安全,选用顶升最大荷载2 000 kN且带自锁系统的悬浮式移位滑靴,根据上部荷载分布进行均匀布置,共计布置行走机构46台。为了保证移位托盘上大雄宝殿及佛像整体悬浮于移位轨道上,基于三点平衡原理,将行走机构分为3组,载荷相近为1组。基于每组行走机构载荷恒定,组内液压油泵系统串联形成封闭回路,行走机构根据移位轨道高低及时调整平衡内部液压流量,调整千斤顶位移标高,以便控制上部建筑的整体稳定(图6)。

图6 行走机构构成

行走机构安装后将液压千斤顶试加压至上部载荷的50%,移位托盘处于水平同一标高后,依次截断移位托盘临时钢管桩,将移位托盘及荷载转换至行走机构上,便于移位。

5.2 顶推机构

通常情况下,建筑长距离顶推移位需要增加钢垫块来补充顶推机构液压油缸不足。这种方式施工不方便,浪费材料不经济,同时还存在顶推失稳等安全隐患。本工程采用可移动式钢制液压顶推机构,由固定座+液压千斤顶和长转臂两部分组成(图7),在轨道梁两侧预留插销孔,插销孔沿移位方向间距6 m,通过长转臂与插销孔临时固定可移动式顶推机构,顶推机构随建筑移位而移动,为千斤顶提供顶推反力,顶推机构根据移位轨道数量共布置10台。

图7 可移动式顶推机构

通常顶推机构千斤顶最大行程为500 mm,每顶一个行程(约400 mm)千斤顶即需要收缸,在移动式顶推机构单一行程内,采用添加垫块补充行程,垫块设计100 、200 、500 、1 000 mm不同规格,垫块间临时焊接固定保证移位建筑顶推的稳定性。

5.3 顶升机构

本工程采用交替式顶升机构,在同一顶升点位布置2台液压千斤顶装置,并与PLC液压控制系统相连接,一台装置顶升,另一台底部垫设钢垫块随动支撑,2台装置交替进行顶升、支撑作业,相比传统顶升机构,顶升过程中上部建筑同步性好,更安全可靠。此次,充分利用行走机构,待水平移位完成后,在水平行走机构点位附近增加1组顶升千斤顶组成交替式同步顶升机构。

6 移位施工

6.1 平移施工

6.1.1 试平移

安装完行走机构及顶推机构后,将顶推机构液压千斤顶与PLC液压控制系统进行连接,采取油泵流量控制方式进行液压加载,顶推移位托盘平移,完成一个行程的试平移长度。试平移时观测移位轨道基础沉降、移位托盘应力、上部大雄宝殿整体姿态、木结构倾斜和变形应力以及同步移位佛像状态。

6.1.2 正式平移

待试移位结束观察无问题后,方可进行正式移位。根据试移位情况进行加压,平移速度控制在25~35 mm/min,平移过程中密切监测主体结构内部佛像状态以及移位轨道沉降开裂等情况。

6.2 顶升施工

6.2.1 试顶升

对大雄宝殿带佛像整体移位托盘进行试顶升10 mm,检验系统运行稳定性及监测系统准确性;确定最大顶升荷载以及各操作相关系数。顶升千斤顶初始加压2 MPa,跟随千斤顶同步伸出,安装百分表及传感器并归零。顶升加压,记录百分表及位移传感器的数据,分析监测组数据。试顶升时间2~3 d,在试顶升期间观察顶升物的受力及位移情况,可适当地调整千斤顶位置。

6.2.2 正式顶升

试顶升后,观察若无问题,便可进行正式顶升,千斤顶每一顶升标准行程为100 mm,最大顶升速度10 mm/min。顶升循环按顶升流程分3个阶段进行,钢垫块按需向上叠加增高。顶升过程中,通过比例伺服液压控制顶升系统对顶升力和顶升高度进行双控。以理论起顶力作为顶升初步载荷,采取微量、逐级顶升方式缓慢顶升,回落时分级回落。整个顶升过程保持光栅尺的位置同步误差小于2 mm,一旦位置误差大于2 mm或任何1个千斤顶的压力误差大于5%,控制系统立即关闭液控单向阀,以确保安全。

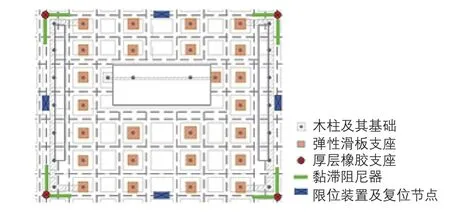

7 基础连接

大雄宝殿带佛像整体平移顶升就位后进行基础连接。作为传统木构架承重的大雄宝殿,梁柱榫卯连接、柱础铰接,大殿本身具有良好的抗震性能。为了充分利用和发挥大殿结构抗震性能,本工程采用以弹性滑板支座+黏滞阻尼器+厚层橡胶隔震支座+复位节点等组成的摩擦滑移隔震体系,在移位托盘(大殿底板)与轨道(新址基础)进行组合隔震连接。具体做法如下:在大殿木柱下方对应布置一个弹性滑板支座,厚层橡胶支座仅布置于大殿基础结构四角处,黏滞阻尼器布置于结构四周,x向、y向各4个(图8、图9)。

图8 隔震体系分布示意

8 结语

通过合理的移位结构体系设计、有效的临时加固保护措施、高精度的移位施工控制,上海玉佛禅寺大雄宝殿带佛像整体安全平稳地水平移位30.66 m,竖向顶升0.85 m。该工程开创国内木结构庙宇建筑带佛像整体移位的先河,为今后木结构建筑本体带附属构筑物整体同步移位施工积累了经验。

图9 隔震支座连接节点示意