PVC聚合干燥尾气达标排放可行性研究

高燕军,刘 勇,苗亚玲,崔万理

(陕西北元化工集团股份有限公司,陕西 榆林 719319)

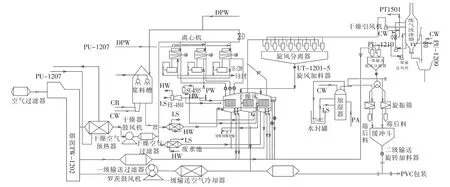

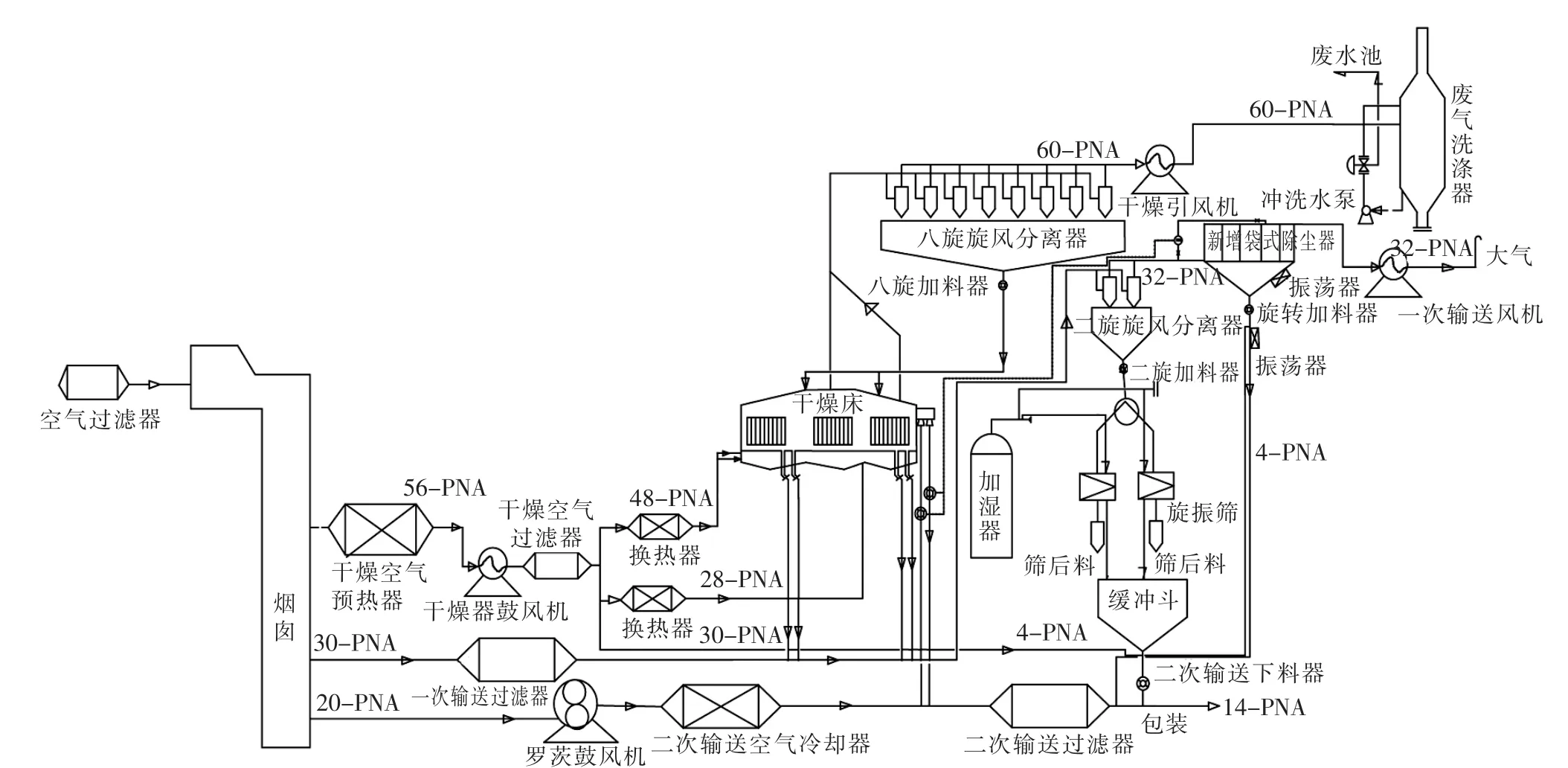

1 PVC聚合干燥工序工艺流程

陕西北元化工集团股份有限公司化工分公司(以下简称北元化工)100万t/a聚合装置干燥工序采用的流化床干燥工艺,具体为浆料槽内的浆料经离心浆料过滤器过滤后用浆料循环泵送往离心机离心,浆料经初步脱水后,通过破碎机破碎后进入干燥床,由送风机送来的风经过滤器换热器后进入干燥床风室,控制一定风压、风温和流量下,使干燥床内的浆料达到流化状态后和干燥床内的换热器换热,干燥后的一床物料在引风机的作用下,通过旋风分离器分离后,其物料进入二床,湿空气经引风机送入废气洗涤塔洗涤后排空。二床物料通过下料器,在引风机作用下经旋风分离器分离后,气体经引风机排入尾气洗涤塔洗涤后排空,干物料进入成品筛完成粗细物料的分离,细物料经二次输送风机送往包装料仓,粗物料进入废料仓进行处理。PVC聚合干燥工序工艺流程图见图1。

2 干燥尾气洗涤塔带料原因分析

工艺设计中从八旋旋风分离器(干燥床引风机出口)及二旋旋风分离器(一次输送风机出口)分离出含少量极其细小的PVC颗粒的干燥尾气,经湿式洗涤器洗涤后排入大气。但现实际运行过程中,因经主风机与一次输送风机排入尾气洗涤塔内的湿空气在塔内出现偏流,尾气不能均匀经塔内填料实现再分布,出现尾气在塔内流速过快(设计流速为2 m/s),塔内填料及塔盘被吹翻而导致尾气洗涤塔出现带料现象,给现场环境治理与系统运行稳定带来了一定的隐患,具体情况分析如下[1]。

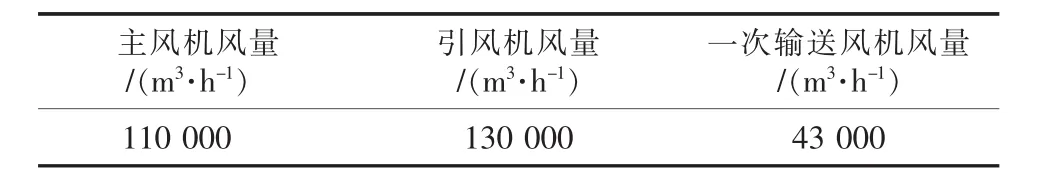

尾气在尾气洗涤塔的流速为≤2 m/s。PVC聚合干燥工序主风机及引风机工艺设计风量见表1。

实际测定(环评),尾气洗涤塔排风口风量为150 000~180 000 m3/h,即尾气洗涤塔内尾气的流速为 2.62~3.14 m/s。

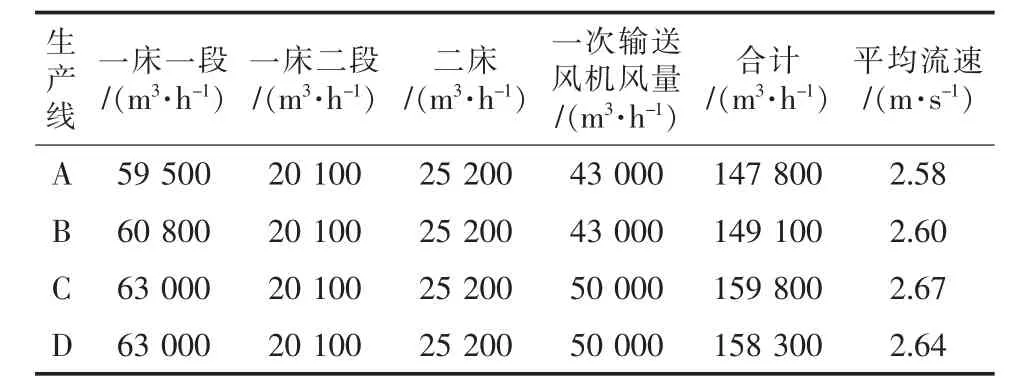

理论计算(实际运行),尾气洗涤塔排风口排风量为140 000~150 000 m3/h,即尾气洗涤塔内尾气在实际运行过程中的流速为2.58~2.67 m/s。实际运行过程各工序点风量具体见表2。

3 干燥尾气洗涤塔带料可行性方案

图1 PVC聚合干燥工序工艺流程图

表1 PVC聚合干燥工序主风机及引风机工艺设计风量

表2 PVC聚合干燥工序实际运行过程风量

通过改造,在现有干燥尾气处理装置的基础上再增加一套尾气处理装置(滤袋除尘装置,即为除尘器,为负压型),除尘器放安装在二旋旋风分离器与一次输送风机进口之间,除尘器内收集的细小的PVC树脂经过旋转加料器输送至二次输送管线,经罗茨鼓风机吹至PVC包装大料仓,经包装后作为成品PVC树脂进行销售。在改造项目中,为了避免尾气处理装置负压过大而被抽瘪,则在其进口管线设置由压差,当压差超过2 kPa时联锁停干燥床下料器;同时为了防止尾气处理装置所收集的PVC树脂经其缓冲料斗在下料存在团聚等现象而造成下料不畅,则在其缓冲料斗及下料管线安装脉冲式振荡器;此外从干燥鼓风机出口至尾气处理装置下料管线配置一根空气管线,定期吹扫下料管线,防止其存在堵塞现象。改造后,八旋旋风分离器(干燥床引风机出口)排入大气中的湿空气经现尾气处理装置排出,二旋旋风分离器(一次输送风机出口)排出的干燥的空气经新增尾气处理装置而单独排入大气。经过优化与改造,一定程度上解决料尾气洗涤塔的带料现象,尾气洗涤塔安全、稳定的运行得到了有效的保证,系统运行稳定性大大提高,同时避免了粉尘对环境的污染以及实现PVC树脂粉尘的回收与利用。PVC聚合干燥尾气除尘改造工艺流程图和PVC聚合干燥新增袋式除尘器后工艺流程图分别见图2和图3。

3.1 项目可行性分析

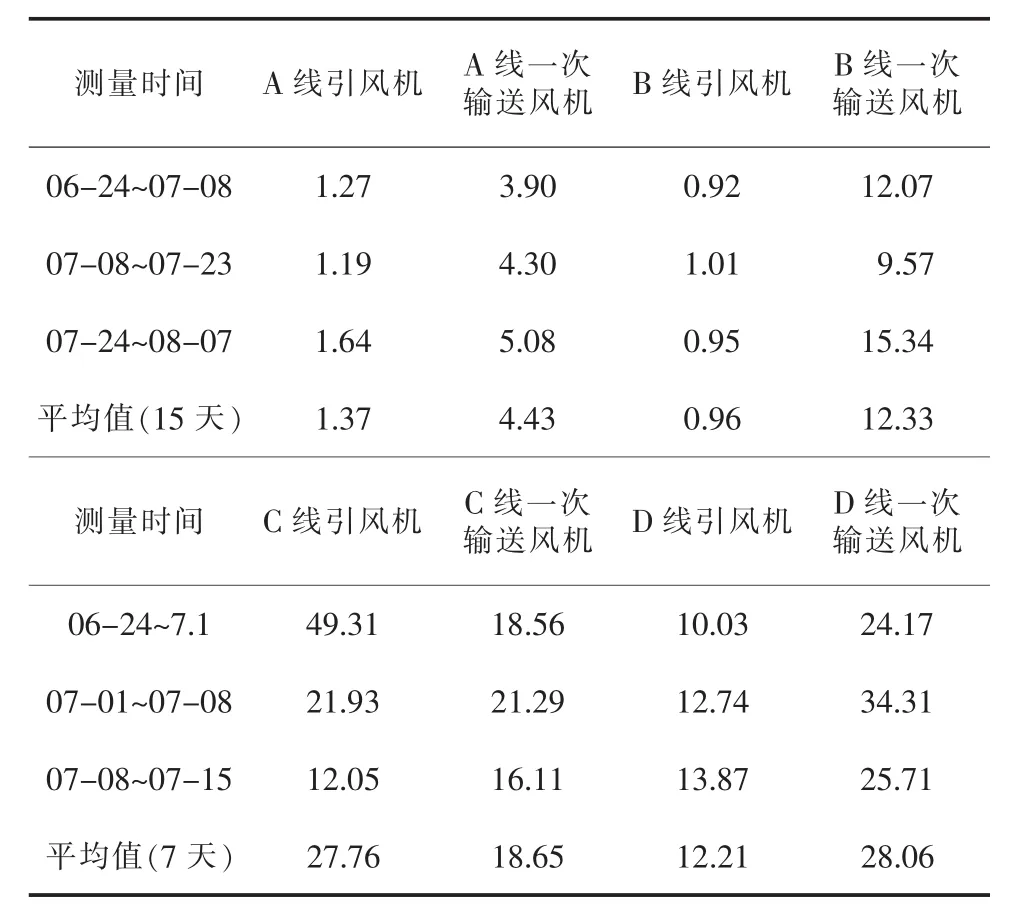

2017年干燥各生产线引风机及一次输送风机出口压力表处PVC树脂粉尘取样结果见表3。

表3 引风机及一次输送风机出口压力表处PVC树脂粉尘取样结果

图2 PVC聚合干燥尾气除尘改造工艺流程图

图3 PVC聚合干燥新增袋式除尘器后工艺流程图

以上测试取样口管线直径均为10 mm,引风机出口管线直径为1 500 mm,03风机出口管线直径为800 mm。估算出引风机出口管道通风量是取样口的22 500倍,一次输送风机出口通风量是取样口的6 400倍。总体计算出来A线引风机每天粉尘量为2 055 g,A线一次输送风机每天粉尘量为1 890 g,B线引风机每天粉尘量为1 440 g,B线一次输送风机每天粉尘量为52 608 g,C线引风机每天粉尘量为89 228 g,C线一次输送风机每天粉尘量为17 051 g,D线引风机每天粉尘量为39 214 g,D线一次输送风机每天粉尘量为25 655 g。根据以上计算结果并考虑误差因素,总体评价出一次输送风机带料较多,此外一次输送风机排出的是干燥空气,适合使用布袋除尘进行PVC物料回收。

3.2 项目实施的经济效益分析

(1)经优化与改造,一定程度上解决料尾气洗涤塔的带料现象,尾气洗涤塔安全,系统运行稳定性大大提高,同时避免了粉尘对环境的污染。

(2)根据测试结果,4条线每天一次输送风机带出的粉尘量为97 kg,则一年可回收PVC粉尘料约35.4 t。

3.3 干燥系统风机进出口风压富裕量核算

3.3.1 干燥一期一次输送风机进出口风压富裕量核算

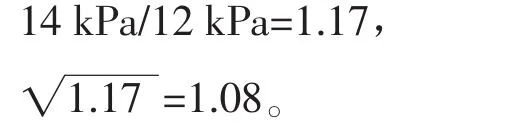

一次输送风机进口压力为-12 kPa,出口压力为15 kPa,若在风机出口增加一台袋式除尘器,除尘器所增加的阻力2 kPa,则引风机风量变小,电流减小。若使一次输送风机出口不变,则电流需增加。

一次输送风机额定电流420 A,实际310 A,若增加 2 kPa的阻力,阻力为 12+2=14(kPa)。

电流:310×1.083=390 A<420 A;

转速:1 450×1.08=1 566(r/m)。

因此在原风机出口增加一台袋式除尘器,阻力增加2 kPa,在满足现工艺需求的情况下,干燥一二期一次输送风机运行电流变大,但均低于风机电机的额定电流。

3.3.2 干燥二期一次输送风机进出口风压富裕量核算

一次输送风机进口压力为-12 kPa,出口压力为15 kPa,若在风机出口增加一台袋式除尘器,除尘器所增加的阻力2 kPa,则引风机风量变小,电流减小。若使一次输送风机出口不变,则电流需增加。

一次输送风机:额定电流28 A,实际16 A左右,若增加2 kPa的阻力:阻力为12+2=14(kPa)。

14 kPa/12 kPa=1.17,

电流:16×1.083=20 A<28 A;

转速:1 450×1.08=1 566(r/m)。

因此在原风机出口增加一台袋式除尘器,阻力增加2 kPa,在满足现工艺需求的情况下,干燥一二期一次输送风机运行电流变大,但均低于风机电机的额定电流。

4 干燥尾气洗涤塔带料可行性总结

干燥传统工艺为从八旋旋风分离器(干燥床引风机出口)及二旋旋风分离器(一次输送风机出口)分离出含少量极其细小的PVC颗粒的干燥尾气经湿式洗涤器洗涤后排入大气。改变传统工艺流程,在现有干燥尾气处理装置的基础上,再增加一套尾气处理装置(滤袋除尘装置),将干燥从八旋旋风分离器(干燥床引风机出口)排入大气中的湿空气从现尾气处理装置排出,二旋旋风分离器(一次输送风机出口)排出的干燥的空气从新增尾气处理装置排出。

经优化与改造,一定程度上解决了尾气洗涤塔的带料现象,尾气洗涤塔安全、稳定运行得到了有效地保证,系统运行稳定性大大提高,同时避免了粉尘对环境的污染以及实现粉尘的回收,增加了一定的经济效益。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)