含钒铬废水有价元素资源化利用工艺研究

祁 健

(河钢集团承钢公司,河北,承德 067102)

1 背景

钒、铬废水是钒渣经钠化焙烧-浸出过滤-酸性铵盐沉钒等工艺生产钒氧化物过程中产生的工业废水,其五价钒含量 50×10-6~100×10-6,六价铬含量更是高达 500×10-6~1 000×10-6,远远超过国家排放标准。高价钒、铬化合物作为重度污染物,如外排或泄漏,会对水体、土壤环境造成极大污染,严重危及人体健康,同时造成金属资源的浪费[1,2]。

目前,处理该种废水较为有效的方法有:(1)还原中和沉淀法,向沉钒废水中加入还原剂(如焦亚硫酸钠、亚硫酸氢钠等),使五价钒、六价铬离子全部还原为三价,再向还原后的废水溶液中加入碱液,中和废水溶液同时使铬、钒离子形成水合物从废水溶液中沉淀出来[3]。该方法设备简单、处理量较大,但存在钒铬回收率低、沉淀废渣无法直接回收钒铬有价元素、药剂加入量精确操控难度大、药剂消耗量大、处理周期长、处理成本较高等缺陷。(2)常规离子交换法,即使用离子交换树脂回收提钒废水中的阴离子组分,回收提钒废水中的钒、铬。该方法工艺路线简单、钒铬吸附率较高,但仍存在许多难以回避的缺陷。含有钒、铬的解析液富集液采用传统的铵沉工艺:即铵盐沉钒、过滤、滤饼煅烧可得纯度为99.8%的V2O5产品。沉钒上清液经还原、中和沉铬、过滤、来处理,该过程不仅重新带来了氨氮废水,并且不能实现铬的资源化利用。

针对现有的含钒、铬废水处理工艺的缺陷[4],提供一种含钒铬废水有价元素资源化利用技术方案,该方法快速、高效、成本低,可以在真正意义上实现钒、铬有价元素产品化回收利用。

2 技术路线

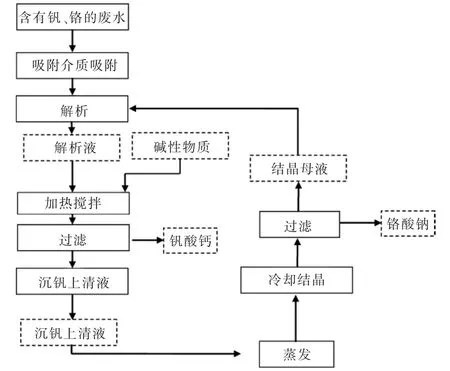

钡、铬废水处理工艺技术路线见图1。

图1 钡、铬废水处理工艺技术路线

3 工艺研究

3.1 实验步骤

(1)吸附。采用吸附介质对含钒、铬废水的中的钒、铬离子进行吸附,得到含有钒、铬离子的吸附介质;

(2)解析。对步骤(1)得到的含有钒、铬离子的吸附介质加入解析剂进行解析,得到解析液,解析后吸附介质可以重复利用;

(3)沉钒。向解析液中加入碱性物质搅拌均匀后过滤,得到钒酸钙产品及沉钒上清液;

(4)铬结晶。将步骤(3)得到的沉钒上清液进行蒸发浓缩和冷却结晶得到铬酸钠粗品与结晶母液;

(5)重结晶。对步骤(4)得到的铬酸钠粗品进行加热溶解,冷却结晶得到铬酸钠产品和冷却结晶母液;

(6)结晶母液返回。对步骤(4)、(5)得到的结晶母液返回步骤(2)作为解析液配料重复利用。

3.2 实验结果

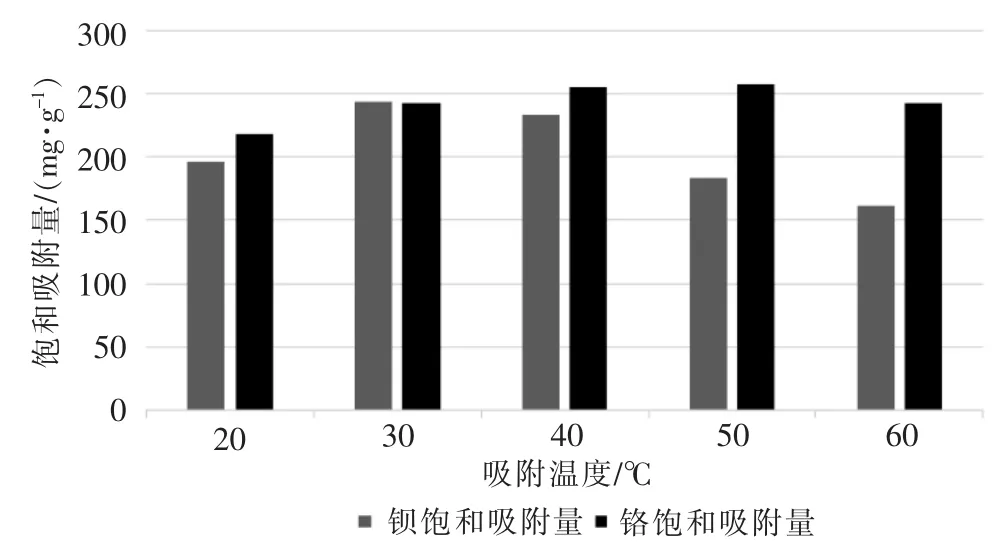

(1)温度对树脂饱和吸附量的影响(见图2)

由图2可知,随温度升高,该树脂钒吸附能力先升高后降低,铬吸附能力逐渐升高,但趋势趋于平缓,因此,最优吸附温度为30~40℃

(2)NaOH浓度对钙化沉钒率的影响

图2 废水钒铬饱和吸附量随温度变化趋势图

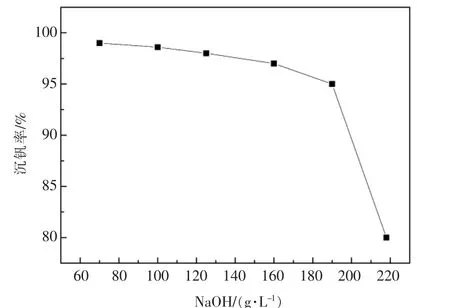

钙化反应生成大量NaOH,溶液中初始钒酸钠越高,生成的NaOH浓度越高,NaOH浓度过高会阻碍钙化反应的进行。实际生产中反应初始溶液呈中性,随着反应的进行,溶液中NaOH浓度升高。实验通过调节钒酸钠加入量,将其换算成为理论反应终点NaOH浓度。

分别配制不同NaOH终点浓度的钒酸钠溶液进行反应,反应条件为:钙钒比为1.2,反应温度为95℃,反应时间2 h,实验结果见图3。由图中可以看出,随着NaOH浓度的增加,沉钒率逐渐降低,当NaOH浓度低于190 g/L时,沉钒率均在92%以上。实验中发现,NaOH浓度大于160 g/L时,反应后物料粘度较大,含水率高,固液分离困难,影响收率和工作效率。因此,终点NaOH浓度应小于160 g/L。

图3 NaOH浓度对沉钒率的影响

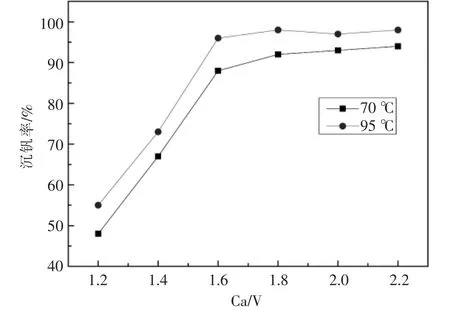

(3)CaO加入量对沉钒率的影响

钙钒比是指氧化钙含钙物质的量与钒酸钠中钒物质的量的比值。

控制反应条件:NaOH终点浓度150 g/L,反应温度95℃,反应时间2 h,考察钙钒比对沉钒率的影响,实验结果见图4。随着氧化钙加入量的增加钙化沉钒转化率逐渐升高,加入至液相中钒物质的量的1.8倍后趋于稳定,继续增加氧化钙将使得钒酸钙中钙含量增加而钒含量下降,使得后续铵化转型碳铵消耗量增加。因此,最佳钙钒比为1.8。

图4 钙钒比浓度对沉钒率的影响

(4)反应温度及时间对沉钒率的影响

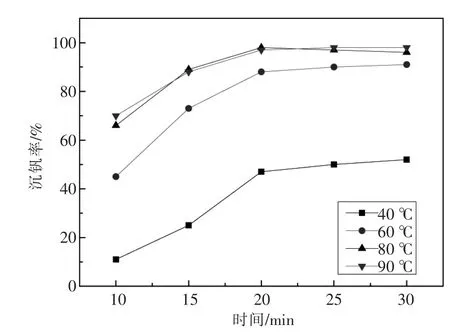

控制反应条件:NaOH终点浓度150 g/L,钙钒比1.8,考察反应温度和反应时间对沉钒率的影响,实验结果见图5。随反应温度升高及反应时间延长钙化沉钒转化率逐渐升高,最优反应条件为:反应温度80℃,反应时间20 min,最优钙化沉钒转化率可达98%。

图5 反应温度及时间对沉钒率的影响

(5)碱度对铬酸钠结晶的影响(见图6)

图6 碱度对铬酸钠结晶的影响

随碱浓度升高,铬酸钠结晶率逐渐升高,但结晶品质逐渐下降,碱夹带增多,最优碱度选择400 g/L,铬酸钠结晶率58%,产品纯度可达94%,满足工业应用要求,剩余铬酸钠可在后续循环结晶析出,不影响总体收率。

综上所述,钒酸钠晶体钙化沉钒最佳工艺条件为NaOH终点浓度160 g/L,钙钒比1.8,反应温度80℃,反应时间20 min。

4 结论

通过上述工艺实施可实现含钒铬废水有价元素资源化利用,利用解析液制备钒酸钙、铬酸钠两种终端产品,并实现结晶母液中碱介质循环利用。