马铃薯全粉加工关键工艺研究进展

刘振亚,曹晓虹,张佳佳,韩立宏,2*

1(北方民族大学 植物性农产品贮藏与加工重点实验室,宁夏 银川,750021) 2(宁夏瑞春杂粮股份有限公司,宁夏 固原,756000)

马铃薯(SolanumtuberosumL.)又名洋芋、土豆,山药蛋等,茄科,茄属,在我国已有460余年的种植历史,广泛分布于东北、西南、西北等地。马铃薯是世界第四大粮食作物,仅次于水稻、小麦和玉米。根据联合国粮农组织(FAO)的最新统计,2014年,中国马铃薯的种植总面积和总产量分别为564.5万nm2和9 608.8万t,均排名世界第一。马铃薯块茎是全球公认的全营养食品,富含人体所需的碳水化合物、蛋白质、膳食纤维、维生素及矿物质等营养素。其中,马铃薯中的蛋白质为完全蛋白,含有人体所必需的18种氨基酸,氨基酸的含量和比例也符合人体所需,而且赖氨酸含量丰富,能够与大米、小麦等主粮互补[1];马铃薯块茎中维生素的含量非常丰富,每100 g鲜薯中含VC27mg、VB10.08 mg、VB20.04 mg、VE0.34 mg、胡萝卜素30 mg,其中VB1的含量居常用蔬菜之冠[2];马铃薯块茎中还含有多种矿物质,包括钙、铁、锌、钾、钠、镁、磷、硒等元素,有利于人体的生长发育和新陈代谢;此外,马铃薯块茎中含有优质的膳食纤维和大量的木质素,几乎不含脂肪,含有的淀粉热量低,使人容易产生饱腹感,不易引起体重的增加[3]。已有研究发现马铃薯还具有较好的药用价值,如抗衰老、抗氧化,促进肠道蠕动,保持呼吸道和消化道的润滑,预防动脉粥样硬化,抗癌等作用[4-6]。

鲜马铃薯中水分质量分数高达79.50%[7],不利于贮藏和运输,同时限制了马铃薯产业的发展。因此,对马铃薯进行加工,就显得尤为重要。2015年初,农业部印发的《2015年种植业工作要点》中提出,推进马铃薯主食产品开发和工艺流程改进,提升马铃薯产业化水平,为消费者提供更多更好更营养的主食产品。马铃薯全粉加工是马铃薯产业链中重要的一环,是马铃薯大规模转化增值的有效途径[8-9],既可以充分利用我国的马铃薯资源、改善居民的膳食结构,又可以提高薯农的经济收入,是实现马铃薯主粮化的可靠着陆点。

1 马铃薯全粉及其加工工艺

1.1 马铃薯全粉及其分类

马铃薯全粉是以鲜马铃薯为原料,经过清洗、去皮、切片、漂烫、冷却、蒸煮、混合、调质、干燥、制粉等一系列工序制成的颗粒状或粉末状产品,以马铃薯细胞单体或多个细胞的聚合体的形态存在[10-12]。马铃薯全粉有两大显著特点:一是含水的质量分数在10%以下,能够长时间保存;二是最大程度地保证了细胞结构的完整性,保留了除马铃薯皮以外几乎所有的干物质[13],复水后的产品具有新鲜马铃薯的风味、口感和营养价值。马铃薯全粉具有成本低,货架期长,贮存稳定性好,便于运输、再加工性能良好等优点[14],克服了鲜马铃薯的限制,得到了日益广泛的关注。

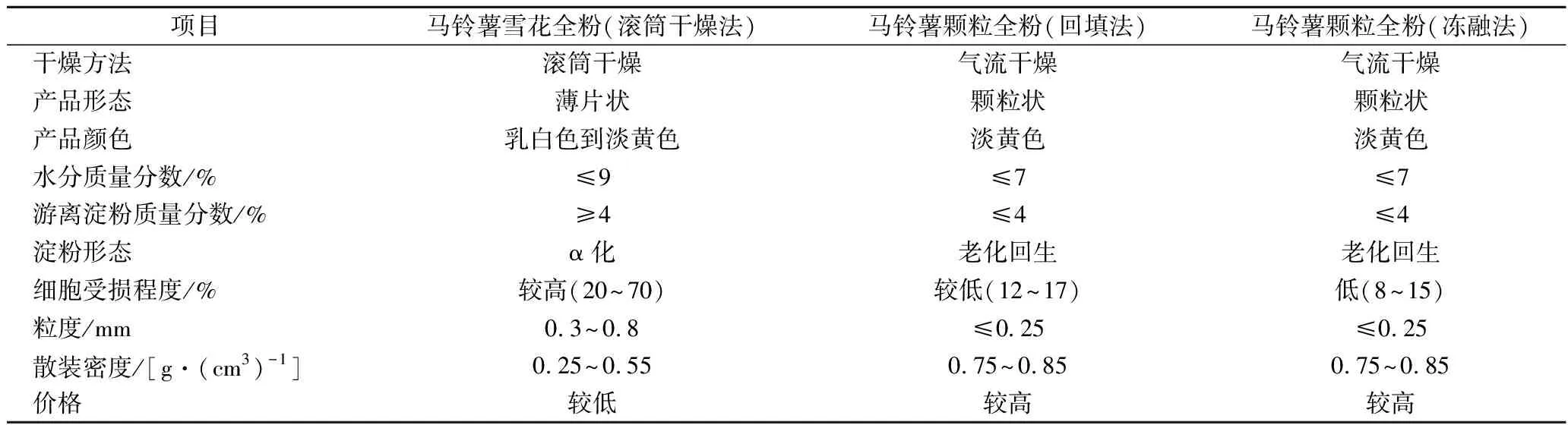

马铃薯全粉可分为马铃薯颗粒全粉(potato granules)和雪花全粉(potato flakes)两种[15]。由于加工工艺不同,导致2种全粉的形态和理化指标有显著差异,具体如表1所述。

表1 不同马铃薯全粉的特点Table 1 Characteristics of different potato flour

1.2 马铃薯全粉加工工艺及要求

1.2.1 马铃薯全粉加工工艺

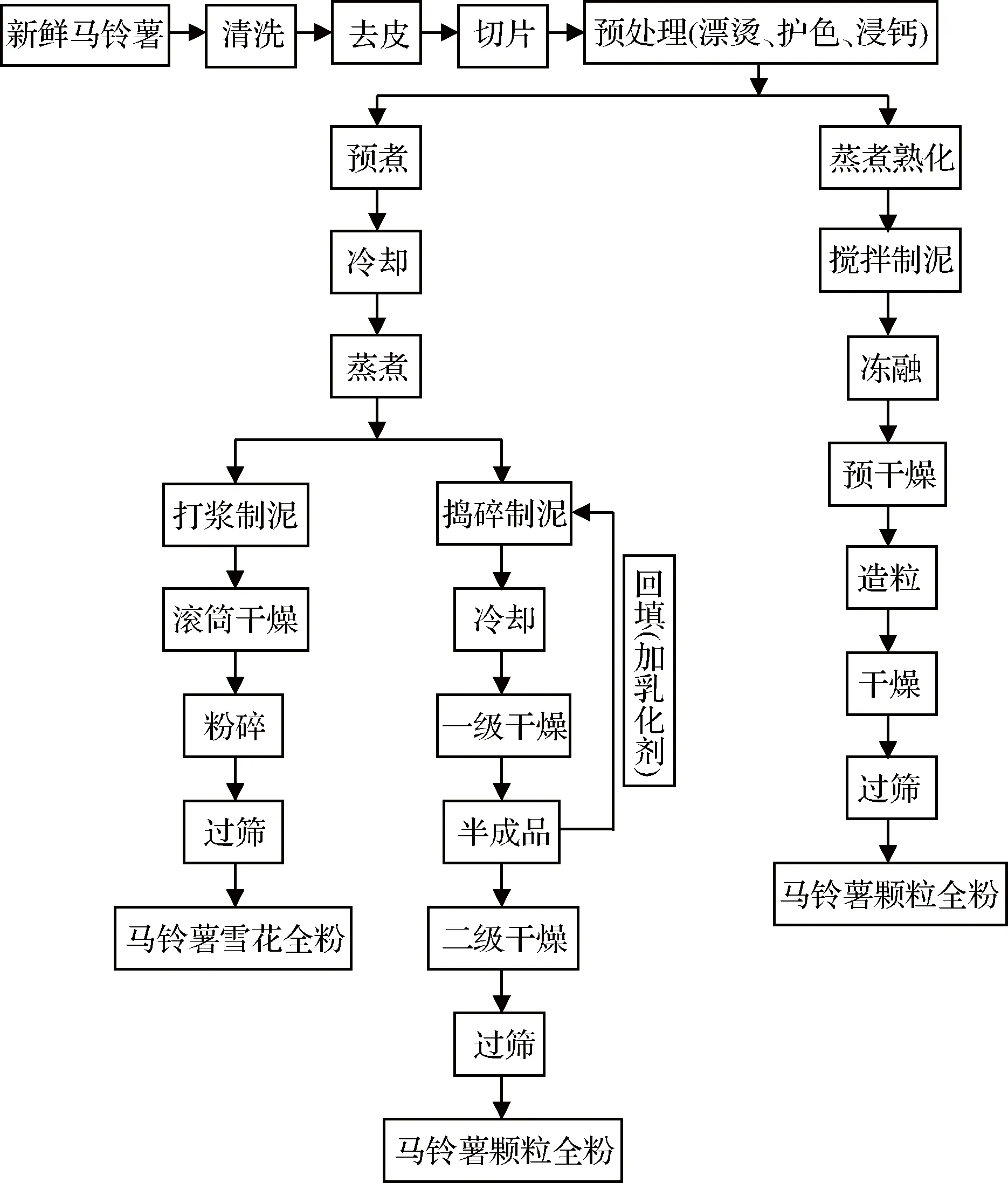

目前马铃薯全粉的加工工艺主要有3种[16]:回填法、冻融法和滚筒干燥法,其中回填法和冻融法主要用于马铃薯颗粒全粉的生产,滚筒干燥法主要用于马铃薯雪花全粉的生产。回填法生产马铃薯颗粒全粉,具有连续性高,产量大,能耗低等优点,在国内外都较普遍;但是也有对原料和设备要求严格,设备较为大型,投入高,产品的质量不易控制等缺点[15]。冻融法对设备要求简单,投入小,产品的质量容易控制,得到的颗粒全粉营养物质流失少:但适合于小规模生产,产量低,能耗高。马铃薯雪花全粉的生产流程同回填法基本相同,只是缺少回填流程以及干燥工艺不同。马铃薯雪花全粉生产采用的是滚筒干燥技术,与颗粒全粉生产相比,具有生产可操作性强,对设备要求简单,能耗低,生产周期短,出粉率高等优点;但也有产品颗粒结构破坏较严重,营养物质流失较多,复水后的产品不能完全具有鲜马铃薯的风味、口感和营养价值等缺点[17]。马铃薯全粉的3种加工工艺流程如图1所示。

图1 马铃薯全粉加工工艺流程Fig.1 Technological process of potato flour

1.2.2 马铃薯全粉生产要求

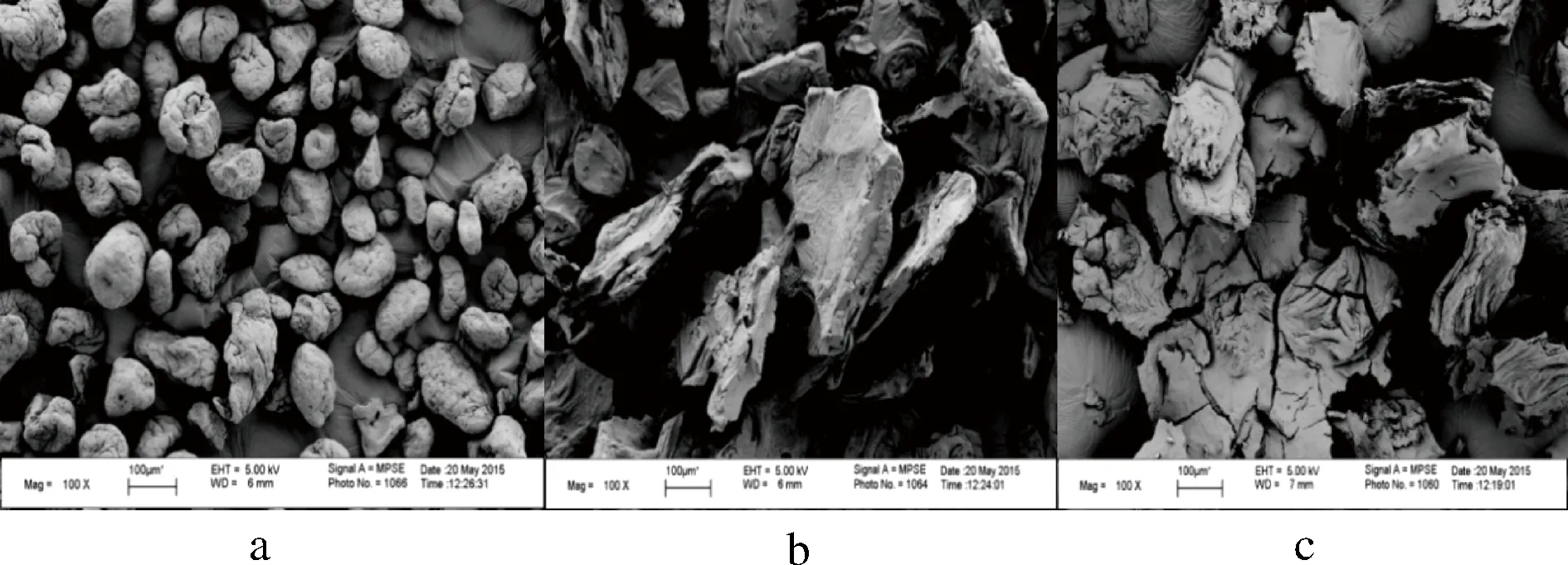

最大限度地保证细胞的完整性,避免营养物质的流失,是马铃薯全粉加工的重要原则。但生产中的蒸煮、干燥、粉碎等过程都会导致马铃薯细胞受损,影响产品品质[18]。马铃薯颗粒全粉和雪花全粉的微观结构如图2所示[20],两种全粉的细胞结构都遭到了不同程度的破坏。在马铃薯颗粒全粉生产中,采用的气流干燥技术和回填工艺流程,使马铃薯块在脱水过程中自然碎裂为颗粒状,细胞破坏程度小、完整性好,游离淀粉少,其中采用冻融法生产的颗粒全粉,细胞完整率可以达到90%以上,营养物质保留较好。马铃薯雪花全粉的生产过程中,蒸煮、制泥、干燥、粉碎等工序都会导致不同数量的细胞受损,尤其在滚筒干燥过程中,较高的温度和剪切力是引起细胞破碎的重要原因[19]。因此,马铃薯雪花全粉细胞破坏程度较大,含有一定比例的游离淀粉,黏度较大。但是,目前马铃薯雪花全粉凭借着工艺流程短,能耗低,成本少等优点占据着广大市场。

a-马铃薯颗粒全粉;b-粉末状雪花全粉;c-薄片状雪花全粉图2 马铃薯颗粒全粉和雪花全粉电镜照片(100×)Fig.2 SEM images of potato granules and flakes(100×)

2 马铃薯全粉加工关键工艺研究进展

无论马铃薯颗粒全粉还是雪花全粉,从选择材料到获得终产品,每个关键工艺都会影响最终产品的质量[21]。因此,为保证获得优质的产品以及提高经济效益,需要不断优化加工工艺或运用新的技术。

2.1 加工原料的选择

加工原料的质量直接影响终产品的品质。马铃薯品种多,种植分布广,不同品种或不同地区的同一品种马铃薯的营养成分差异较大。因此,原料的选择对马铃薯全粉加工业显得尤为重要。用于马铃薯全粉加工的薯种要求干物质含量高,还原糖含量低,多酚氧化酶含量低且活性弱,糖苷生物碱等有毒物质含量低,无病害,无机械损伤,薯皮薄,薯形圆润,芽眼少。有时为了生产专用的马铃薯全粉,需要选择专用的薯种或指定栽培环境下的马铃薯。

侯飞娜等[22]选择22个主要的马铃薯品种,研究同一工艺条件下全粉的蛋白质品质等营养概况,结果表明,不同品种马铃薯全粉的水分和干物质中粗蛋白、粗纤维、粗脂肪、淀粉、灰分含量差别很大,其中蛋白质营养价值最高的是大西洋品种马铃薯制得的全粉。HAASE[23]研究发现不同品种或同一品种马铃薯在不同加工工艺下所得全粉中游离葡萄糖、总糖和淀粉含量存在显著差异。CARILLO等[24]选择有机马铃薯为原料,采用不同的热处理工艺,生产适合素食主义者食用的专用马铃薯全粉,并对其营养概况做了评价。结果表明,与传统环境下种植的马铃薯相比,有机马铃薯淀粉含量较低,而蛋白质和必须氨基酸的含量更高(分别高出32.9%和20.4%)。因此,原料的选择不仅要考虑基因型这样的内部因素,还要考虑到种植环境、加工方式等外部因素[25],做到专用薯,专门种,以便生产可以满足不同需求且消费者欢迎的全粉制品。

2.2 去皮

薯皮中含有丰富的纤维,与薯肉的成分差异很大,相同加工条件下,不去皮很难保证终产品的质量;薯皮中还含有一定浓度的有毒化合物(如糖苷生物碱、硝酸盐等),去皮可以显著降低终产品的毒性,起到脱毒的作用。因此,去皮技术在马铃薯全粉产业化过程中起决定性作用。糖苷生物碱主要位于马铃薯皮及皮下1.2~2 mm处,中央髓和内皮层的含量非常低[26-28]。根据马铃薯块茎大小,去皮工艺和品种的不同,完全去皮后,马铃薯总糖苷生物碱的含量可以降低80%~96%,不完全去皮可以降低20%~35%[29-31]。ELZBIETA[32]的研究也表明,在马铃薯全粉加工过程中,去皮能够显著降低糖苷生物碱和硝酸盐的含量。

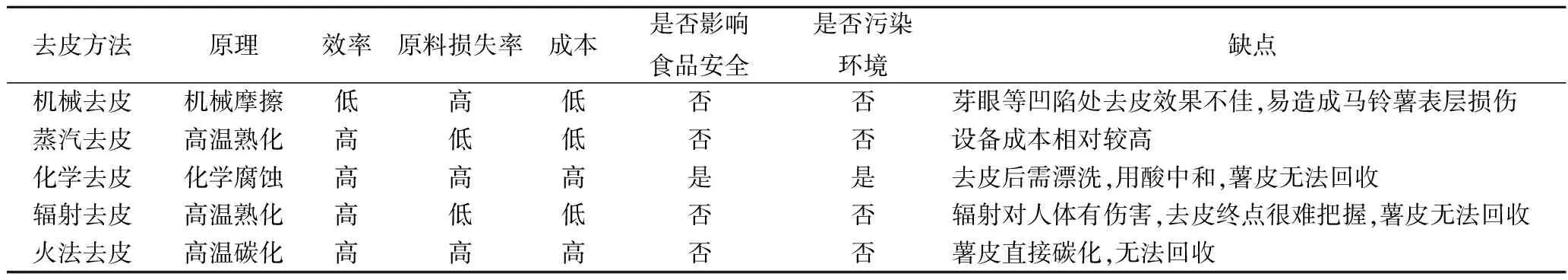

欧美国家马铃薯深加工产业比较成熟,对马铃薯去皮工艺研究也较多;国内马铃薯深加工产业起步较晚,对马铃薯去皮工艺研究比较少[33]。国内外常见的马铃薯去皮方法有机械去皮、蒸汽去皮、化学去皮、火法去皮、红外辐射去皮等。各种去皮方法的比较如表2所示。蒸汽去皮是目前国内外应用较多的一种方法,技术和设备都比较成熟。

表2 不同去皮方法的比较Table 2 Comparison of different peeling methods

宗望远等[34]通过正交试验,研究蒸汽去皮法中影响马铃薯去皮效果的相关因素。结果表明,去皮的效果主要取决于蒸汽温度和加热时间2个因素,最优的工艺参数组合为:蒸汽温度133 ℃,加热时间180 s,蒸汽压力0.16 MPa,此工艺条件下马铃薯去皮率达98.6%,表层熟化厚度为3 mm。与化学去皮[35-37]相比,蒸汽去皮的得率更高,对芽眼等凹面部位去皮效果更好,且薯皮的回收利用率高,更符合食品生产中“健康、绿色、环保”的理念。但蒸汽去皮也存在表面熟化层过厚,不利于切片,浪费严重等问题。BISHAI等[38]开发了一种酶法去皮的新工艺,采用响应面法(response surface method, RSM)优化工艺参数,在60 ℃,pH 6.0的复合酶溶液(纤维素酶-木聚糖酶混合物与淀粉酶的比例为1∶1)中处理4 h,完整的马铃薯皮容易剥离,且损失率仅为0.52%。通过扫描电子显微镜(scanning electron microscope,SEM)和原子力显微镜(atomic force microscope,AFM)观察发现,酶处理后的薯皮细胞壁出现了降解,薯皮的粗糙度降低,有利于薯皮从完整的块茎上脱落。从去皮效果和食品安全的角度来看,酶法去皮完全可以取代传统的去皮方法,但是是否可以应用到大规模的工业化生产中,仍须进一步研究。其次,去皮技术还需生产设备的革新,一直以来,工程师们根据不同去皮方法的原理,不断研发节能、高效的去皮设备[39-41],对马铃薯加工产业的发展具有立竿见影的作用。

2.3 护色

去皮和切片后的马铃薯需要及时进行护色处理以防褐变发生,护色的效果是决定终产品色相和品质的关键。在全粉加工中,酶促褐变对产品颜色变化的影响最为明显[42]。目前解决马铃薯酶促褐变的主要措施有:将其浸泡在低pH值的有机酸溶液(如醋酸、柠檬酸等)中,或经过漂烫等处理,使多酚氧化酶和过氧化物酶活性降低甚至失活;将其浸泡在还原性的溶液(如VC溶液、亚硫酸钠溶液、抗坏血酸溶液等)中,保护酚类物质不被氧化成褐色的醌类物质;分别选取合适的有机酸溶液和还原性的溶液,配制成护色效果更佳的复合护色剂。其次,非酶褐变也会影响马铃薯全粉的品质。抑制非酶褐变,主要从降低马铃薯中还原糖的含量入手,可以选择还原糖含量低的马铃薯品种作为原料,也可以将去皮或鲜切后的马铃薯浸泡在低pH值的酸性溶液中,使马铃薯中部分还原糖流失,同时也能利用低pH环境抑制美拉德反应和焦糖化反应的速率[43]。

ZHAO等[44]研究发现,添加抗坏血酸、植酸、柠檬酸和L-半胱氨酸按照0.30%、0.35%、0.25%和0.30%的质量分数组成的复合护色剂对马铃薯全粉的护色效果显著优于单一成分。周文萍等[45]的研究中也有类似的结论。MOSNEAGUTA等[46]将马铃薯切片分别浸泡在质量分数为3%的硫酸钠(SAS)、柠檬酸(CA)、异硫氰酸钠(SE)、苹果酸(MA)、焦磷酸钠(SAPP)和SAS-CA-SE的溶液中,研究不同物质对鲜切马铃薯褐变、气味和微生物生长的作用。结果表明,SAS和SAS-CA-SE处理的抗酶促褐变效果最显著,也能有效抑制微生物生长,且不改变马铃薯气味。沈耀衡等[47]结合漂洗、护色剂浸渍、漂烫、干燥等技术对马铃薯全粉进行护色研究,结果得到的最佳护色组合为400 mg/L亚硫酸钠溶液、浸泡时间为3 min、漂烫时间为20 s。该研究还指出,抗坏血酸、柠檬酸和亚硫酸钠中护色效果最佳的是亚硫酸钠,这是因为亚硫酸盐既能抑制酶促褐变,还能与葡萄糖等发生加成反应,阻断了羰基化合物(还原糖类)和氨基化合物间的反应,降低了美拉德反应和焦糖化反应引起的褐变[48]。关于漂烫的护色作用,也有文献报道过[49],漂烫能使鲜切马铃薯的多酚氧化酶(Polyphenol oxidase,PPO)和过氧化物酶(Peroxidase,POD)失活,抑制酶促褐变反应,也可以使一部分还原糖流失,减少非酶褐变,同时也能降低马铃薯中糖苷生物碱、硝酸盐等有毒物质的含量[32]。

2.4 熟化

马铃薯是还原性较高的食物,其块茎中含有丰富的还原性营养物质,如VC、VE、多酚类物质、类胡萝卜素、紫色马铃薯中的花色苷等[6]。在马铃薯的加工中,熟化很容易使上述营养物质流失。此外,马铃薯块茎中的淀粉、蛋白质等营养物质在高温熟化过程中会发生复杂的理化反应,结构和性质也会发生变化。但是,在马铃薯全粉加工过程中,熟化后的马铃薯经过制泥,有利于后续的干燥和粉碎,大大提高了生产的连续性和效率。目前,国内外关于马铃薯的熟化方法有普通蒸煮、高压蒸煮、微波加热、红外线烘焙等,普通蒸煮对设备要求简单,可操作性强,节约成本,在马铃薯加工产业中应用最为普遍。

刘娟等[50]的研究表明,普通蒸煮后马铃薯块茎中蔗糖和还原糖含量增加,口味变甜。绿原酸的含量和马铃薯块茎富集金属离子的能力是影响蒸煮前后块茎色泽变化的重要因素,绿原酸能与块茎中的金属离子反应,生成稳定的化合物而使块茎的颜色变深[51-54]。马铃薯块茎中纤维含量是决定蒸煮后硬度的主要因素,还与块茎中淀粉糊化、果胶降解、细胞壁破损、细胞降解等有关[55]。王榛等[56]比较了蒸、煮、烘烤和微波烘烤4种熟化方法对紫色马铃薯挥发性风味物质形成的影响,发现不同熟化方式对其主体挥发性风味化合物的影响各不相同,烘烤的马铃薯产生的挥发性风味物质最丰富,而微波烘烤产生的挥发性风味物质最单调。烘烤是温度最高的熟化方式,马铃薯块茎内发生的理化反应,如焦糖化反应、美拉德反应、脂质和淀粉的降解等,使马铃薯的香味最浓郁。微波加热的机理不同于其他3种熟化方式[57],其快速加热效应会对马铃薯淀粉等物质的亚显微结构产生影响[58],微波及其产生的热效应对马铃薯淀粉颗粒大小、状态、极化交叉、热特性等也都有影响[59],这可能是微波烘烤的马铃薯挥发性风味物质单调的原因。目前,有研究者提出运用红外辐射、欧米伽加热等新的熟化技术,但这方面的研究还鲜有报道。

2.5 干燥

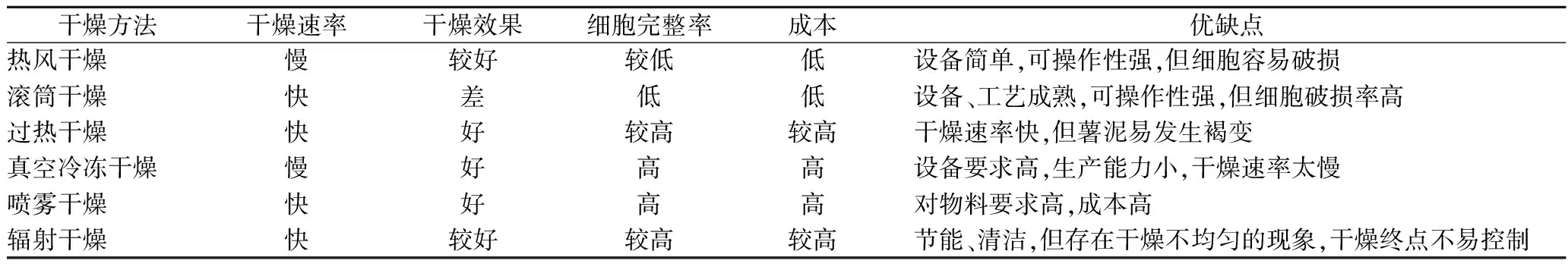

干燥也是马铃薯全粉加工的重要工序。常见的干燥方法有热风干燥、滚筒干燥、过热干燥、真空冷冻干燥、喷雾干燥、微波干燥、红外辐射干燥等。不同干燥方法的比较如表3所示。

表3 不同干燥方法的比较Table 3 Comparison of different drying methods

杨薇等[60]研究发现热风干燥薯泥时明显分为升速、恒速和降速3个阶段,恒速阶段温度越高,干燥速率越快;70 ℃时的干燥速率是50 ℃的2倍;温度低于50 ℃时,恒速和降速阶段延长,整个干燥周期变长,得到的全粉颜色较深,品质下降。YADAV等[19]对比了滚筒干燥和热风干燥制得的全粉的性质,发现滚筒干燥的全粉直链淀粉含量增加,消化率增高,淀粉颗粒表面结构受损,结晶度非常低。魏奇等[61]利用过热蒸汽-真空联合干燥技术制作马铃薯全粉,最佳工艺参数为过热蒸汽干燥温度105 ℃,转换时间30 min,真空干燥温度70 ℃。转换时间对全粉品质影响最大,其次是过热蒸汽干燥温度和真空干燥温度。辐射干燥生产马铃薯全粉的研究还鲜有报道,但微波和红外辐射干燥马铃薯切片的研究较多。JUNQUEIRA等[62]研究预处理和辐射功率对鲜薯切片微波干燥时间的影响,结果表明渗透脱水处理和增大功率都能显著降低干燥时间。MOLLEKOPF等[63]通过微波处理研究马铃薯淀粉性质的变化,发现微波对马铃薯淀粉的形态有显著的影响,在干燥期间淀粉颗粒收缩,堆积密度增加,干燥后期颗粒表面开裂,吸水能力的提高。沈存宽等[64]采用了一种闪蒸干燥工艺生产马铃薯全粉,干燥工艺为预干燥(通过气流流化床,温度80 ℃,时间15 min)和闪蒸干燥(使用涡流闪蒸干燥机,温度140 ℃,时间8 min)。与传统的滚筒干燥和热风干燥相比,此工艺生产的全粉蛋白含量和灰分含量比较低,还原糖比较高,淀粉颗粒结构更完整,糊化度下降了80%以上,碘蓝值比雪花全粉下降了45%,冻融稳定性更好。总之,闪蒸干燥工艺得到的全粉再加工性能好,适用性强,但矿物质与蛋白质的损失需进一步研究。

2.6 降低细胞破损率

最大程度地保证细胞完整率是马铃薯全粉加工中最关键的工艺。导致细胞破损的原因主要涉及热和机械处理两方面。高温或长时间的热处理,以及高强度的机械处理都容易破坏细胞结构,使细胞内的营养物质流出,导致马铃薯全粉的品质下降。优化与热和机械处理相关的工艺,避免高温或长时间的热处理和强度过高的机械处理;增强细胞的抗破坏能力,增加细胞壁的强度,可以提高细胞完整率。黄洪媛等[65]研究游离淀粉含量低和色素保留较好的紫色马铃薯全粉生产工艺时发现,较适合的工艺为二次蒸煮+回填制粉,二次蒸煮的最佳工艺为浸钙质量浓度30×10-6g/mL,预煮(70 ℃,28 min),冷却,蒸煮(32 min);回填制粉的最佳工艺为乳化剂(单硬脂酸甘油酯)的加量为0.30%,回填比例1∶2,搅拌时间2.5 min,此工艺条件下得到的80目全粉游离淀粉含量最低,颜色保留最好。预煮既可抑制酶促褐变,还能改变细胞间的作用力,同时使直链淀粉溶解并糊化,冷却后老化成型,强化细胞壁,提高蒸煮过程中薯块破碎力,有利于保持细胞完整[15,66]。在马铃薯全粉的工业生产中,常采用分级干燥来降低马铃薯细胞破损率。沈存宽[67]采用流化闪蒸二段干燥工艺生产马铃薯生全粉,与传统干燥工艺相比,这种分段干燥工艺得到的全粉游离淀粉含量低,淀粉糊化度显著降低,细胞完整性更好。预干燥可以活化薯泥中的水分和细胞间起粘结作用的可溶性物质,使淀粉颗粒膨胀;在干燥过程中,膨胀的淀粉是细胞容易分离的内源动力,活化的水分能够在高温下迅速运动,避免物料表面水分蒸发过快而使细胞破损。KIM等[68]用果胶酶处理马铃薯制备全粉,与未处理的全粉相比,淀粉浸出少,但蛋白和灰分含量降低,表现出较高的黏度和溶解温度,膨胀能力提高;电镜下可以看到,经果胶酶处理后,薄壁细胞呈椭圆形,细胞壁受损而皱缩,紧紧包裹淀粉颗粒。因此,保护和增强细胞壁,有利于马铃薯细胞在加工中维持完整,最大程度地保留营养物质。钙是细胞壁和膜系统的重要成分,也参与许多酶促反应,能够维持细胞壁的稳定性。黄洪媛等[65]的研究表明,随着浸钙质量浓度增加,碘蓝值和色泽均呈现先减少后增加的趋势,说明在一定范围内随着钙质量浓度的增加,细胞壁的硬度增强,但过高质量浓度钙的反作用需进一步研究。梅新等[69]也有相似的结论。温度较低的热处理可以活化果胶甲酯酶(Pectin methylesterases,PME),催化高甲氧基果胶转化为低甲氧基果胶,从而结合更多的CaCl2,使细胞壁强度增加,提高马铃薯全粉加工过程中的细胞完整率[66,70]。

3 展望

(1)我国马铃薯资源丰富,马铃薯品种多,种植广。应深入研究马铃薯品种和种植环境与其深加工产品品质之间的关系,选育出适合生产马铃薯全粉的专用薯种,并做到专用薯,专门种,以生产适合特定需求的高品质全粉。

(2)进一步研究马铃薯细胞内淀粉酶、果胶甲酯酶等活性物质的作用机理,优化最佳的预处理工艺,既可以降低淀粉酶的活性,又能增强果胶甲酯酶的活性,最大程度地保持马铃薯细胞完整。

(3)在优化马铃薯全粉生产工艺的同时,注重生产设备的研发。高效、节能的加工设备有利于马铃薯全粉加工业的推广。