一种用于TiAl合金熔模铸造的新型蜡模制备研究

刘敬祺

(温州中车四方轨道车辆有限公司,浙江 温州 325000)

熔模铸造成型的铸件质量,与蜡模的制备密不可分,蜡模质量的好坏是获得优质铸件的基础,任何的表面缺陷和尺寸偏差都直接对铸件的显微组织和力学性能产生影响。蜡模质量主要受蜡料材质、形状以及射蜡工艺的影响,而其在冷却成型过程收缩产生的尺寸偏差是广大学者普遍关注的问题,特别是对于复杂形状蜡模。Yarlagadda等人以H形蜡模为研究对象,分别用以聚氨酯、Ebalata SG130以及Al2O3粉末配比为1:1:3.5制成的硬质模具和以硅橡胶制成的软质模具,探究蜡料材质以及蜡模形状对于蜡模成形后尺寸精度的影响。此外,Wang等人对于射蜡工艺参数对蜡模尺寸精度造成的影响也做了相关的研究。

1 实验过程

本文的实验材料为KW-218型模型蜡,通过添加固体填料对其进行改性处理。固体填料是指在蜡料工作温度不会熔化,且在蜡料中分散均匀的细小颗粒,同时与液态蜡料保持较好的润湿性和化学稳定性。本文选用320#Al2O3粉末作为固体填料,通过控制其添加比例测试Al2O3粉末对原始蜡料的改性作用。

蜡料性能存在较为成熟的检测标准,包括熔点、耐热性、热膨胀和收缩、强度、硬度、粘度、流动性、涂挂性以及灰分九个方面。其中,熔点与耐热性的测量可通过DSC曲线进行分析;热膨胀和收缩与蜡模尺寸精度直接相关。需要重点关注强度与硬度呈正相关关系,可通过抗弯实验加以表征;粘度直接影响其熔融状态下的流动性和涂挂性;由于KW-218型蜡料的灰分小于0.01%,填料残余的Al2O3颗粒对于后续型壳制备并无影响,故并不在本文研究范畴之内。

2 结果与分析

2.1 蜡模的耐热性能

熔点及耐热性主要影响蜡模制备中的工艺参数设置。对于原始蜡料而言,其软化点位于70℃,熔点则位于82℃,凝固温度区间略大于压蜡要求的工艺范围。

图1 不同Al2O3粉末添加比例的蜡料

DSC曲线如图1所示,在原始蜡料中添加适量的Al2O3之后,填料相对蜡料可在加热过程中吸收更多热量,其熔点和耐热性也会相应提高。但是填料均匀分散的同时,也在模料内部形成交错的骨架结构,软化温度的增长一般高于同等加入量下熔点的增长。因此,添加适量的Al2O3粉末可有效缩小其凝固温度区间,对压腊工艺参数的设置具备一定借鉴意义。

2.2 蜡模的流动性

蜡料粘度与流动性以及充型性能具有一定相关性,其熔融状态下粘度越低,便意味着在浇注时的流动性越好,更有利于蜡料熔体充满模具型腔,甚至是棱角以及精密部位。同时较低的粘度也利于型壳脱蜡以及其中水分和粉尘的分离。此外,流动性较好时,部分蜡料将在脱蜡过程中渗入型壳内部,并在焙烧过后在型壳内部形成微小孔洞,从而缓解了型壳胀裂的危险。

但是,流动性过高时,蜡料在注入型腔时极易出现紊流、飞溅现象,致使熔模表面产生流线、气孔等缺陷。因此,蜡料浇注时粘度和流动性应保持在一个适当范围。由国标GB/T14235.8-1993熔模铸造模料粘度测定方法指出,该范围在30~300MPa·s。

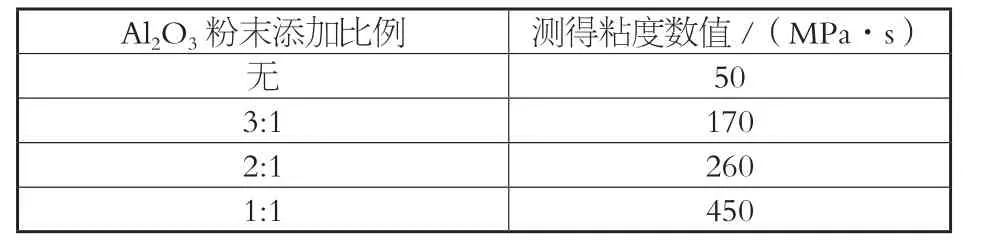

鉴于Al2O3粉末对蜡料耐热性的改善,试验的保温温度选定在100℃时,试验结果如表1所示,经测量保温温度为100℃时,混合蜡料的粘度随Al2O3粉末的加入有所增大,相应改善了其熔融状态下流动性过高的不足,可很好满足熔模铸造的蜡料浇注要求。但当Al2O3加入过多时,粘度将急剧增加,流动性较差,不适用于蜡模的制备过程。

表1 蜡料100℃保温状态的粘度测试结果

2.3 蜡模的力学性能

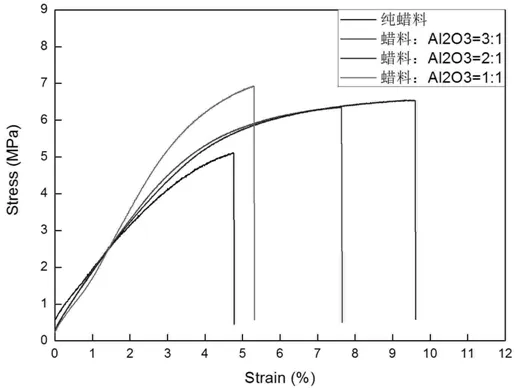

蜡模成型后应具备足够的强度和硬度,以保证在生产过程中因碰撞、摩擦造成的损伤。原始数据显示,该蜡料的针入度(即硬度)的数据为9度,与熔模铸造工艺蜡模要求的4~6度尚显不足、需要改善。本节通过对成型的长方形蜡模试样进行抗弯测试,以表征蜡模成型后的力学性能。如图2所示。

图2 Al2O3粉末对蜡模试样力学性能的影响

根据实验结果可知,随着Al2O3含量逐渐增多时,蜡模的抗弯强度呈线性增长,证实Al2O3的添加对蜡模的力学性能有显著的改善效果。但根据蜡料试样的应力-应变曲线可以发现,原始蜡料柔韧有余,但强度不足;Al2O3粉末的添加量达50%时,蜡料则表现出硬而脆的力学特性。相比之下添加量为33%的蜡料力学性能最为强韧,可普遍适用于熔模精密铸造的生产要求。

2.4 蜡模的收缩性能

蜡模的热膨胀和收缩是模料最为重要的性能要求之一。热膨胀和收缩较小的蜡料不仅提高了蜡模的尺寸精度,减少了蜡模的表面缺陷,也避免了脱蜡时型壳胀裂的危险。因此蜡料的收缩率一般限制在1%以下。

Al2O3粉末的加入,势必在熔融蜡料中形成相应的骨架结构,对蜡模收缩起到一定阻碍作用。同时Al2O3粉末熔点相比蜡料较高,可在凝固过程中吸收其放出的潜热,从而加速冷却,有效减少蜡模的收缩、变形及各种表面凹陷问题。

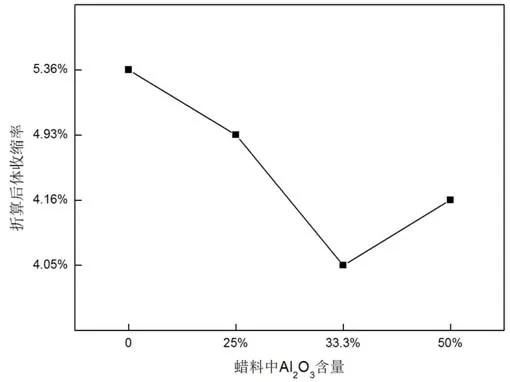

圆柱形蜡模的收缩性可由其外径线收缩率加以表征。测试结果与之前推论一致。蜡模底部的线收缩受上部蜡模自重产生压力影响。由于原始蜡料的比重较小,底部蜡模的收缩近似自由收缩。但随着填料增多,蜡料内部的骨架结构趋于密集化,其上部产生压力也逐步增大,迫使蜡料在径向的线收缩受阻,从而线收缩表现出直线下降趋势。如图3所示。

图3 理论计算得出的蜡模体收缩性能结果

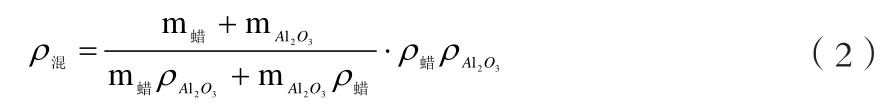

为进一步表征蜡料在整个圆柱体内的收缩性,本文建立如下假设:(1)混合蜡料中填料分散均匀,与原始蜡料互不相容。(2)此处体收缩排除了外径线收缩的带来的影响,即该体收缩范畴仅包含圆柱蜡模高度方向的斜向收缩、顶部的表面凹陷以及内部隐藏的缩松缩孔等。根据以上假设条件,可得如下计算公式:

变形可得:

由此计算可知,填料添加量达33%时,实验所得的蜡模的表面凹陷以及高度方向上的斜向尺寸偏差最小,收缩性能最为理想。相反添加量达到50%时,由于Al2O3粉末的添加量过多,其在蜡料内部形成的骨架结构逐渐趋于密集,大大恶化了蜡料的补缩性能,在蜡模内部形成大量的缩松缩孔。Al2O3粉末的存在增大了蜡模内部的内应力,当超过一定量时,蜡模局部将出现开裂现象,而这对于成型复杂薄壁件的熔模铸造工艺将是极为恶劣的影响。因此Al2O3粉末的添加比例不宜过高,以保证混合均匀的蜡料具备良好的收缩性能。

涉及形状较为复杂的蜡模时,除少数自由端的自由收缩外,蜡模大部分结构的收缩都是以受阻收缩的形式进行。此时,蜡模收缩不仅包含体收缩、面收缩,还存在复杂的扭曲变形,测试标准对应的收缩性能将会与实际结果产生出入。因此,需要将复杂蜡模分解成若干个简单形状的蜡模块分别研究对应形状对蜡模收缩的影响。本文考虑不同浇注温度下,混合蜡料对于薄壁阶梯模块的成型收缩性能的影响。

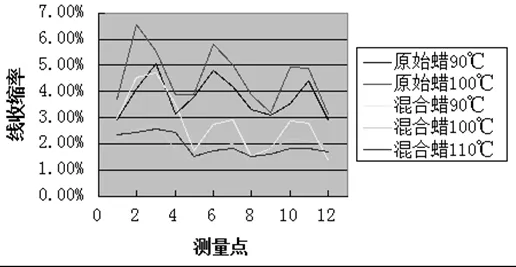

根据前期实验结果,测试温度设定在90℃、100℃、110℃,选用蜡料分别为KW-218型蜡料以及加入33%Al2O3含量的混合蜡料,对不同条件下制得蜡模边缘及距边缘1cm处厚度变化进行测量可以发现,由于薄壁蜡模补缩困难,表现出较高的收缩率。由于蜡模模具的激冷作用,芯部蜡模在大平面浇注的情况下存在着轻微的凹陷。同等条件下,混合蜡料的薄壁收缩性较小,获得的大平面具有较优的平整度,可适用于薄壁蜡模的精密成型。如图4所示。

图4 不同条件下的蜡料大平面收缩情况

4 结语

添加一定Al2O3粉末以后,混合蜡料的耐热性、强度、收缩性能均有所改善。添加Al2O3粉末混合蜡料的粘度、流动性需加热至100℃方可得到改善。混合蜡料在蜡模表面的凹陷程度方面存在明显改善,但需要更高的浇注温度以保证其浇注过程的充型能力。实验指出,浇注温度在100~110℃时浇注平面较为平直。