DHX工艺在膨胀制冷轻烃回收装置上的应用

王沫云

中国石油西南油气田公司川西北气矿江油轻烃厂

江油轻烃厂45×104m3/d轻烃回收装置始建于1978年,该装置建设时间较早,装置设计C3收率为65%;同时,因脱乙烷塔为不完全塔,没有回流,脱乙烷轻烃中乙烷含量控制困难,液化石油气(liquefied petroleum gas, LPG)过程样品中乙烷含量波动较大,最终导LPG产品中乙烷含量较难控制。目前,在装置实际操作过程中,为保证LPG产品中丙烷、丁烷含量达标,通过尽可能提高脱乙烷塔塔底重沸器气相返回温度的方法,尽量降低脱乙烷轻烃中乙烷含量,但同时又降低了C3收率,造成装置在处理量37×104m3/d的情况下,C3收率仅为60%左右的现状。江油轻烃回收装置原有的生产工艺为单级膨胀制冷(single-stage expansion refrigeration,ISS)工艺技术,采用“双塔脱水+膨胀机制冷+脱乙烷塔回收C3”的工艺过程,流程如图1所示。

1 装置改造情况

1.1 装置改造后流程

装置改造后采用“双塔脱水+膨胀机制冷+重接触塔+脱乙烷塔回收C3”的工艺过程,流程如图2所示。经干燥、脱水、过滤后的原料气经冷箱冷却后进入低温分离器(分-104),分离出的气相进入膨胀机进一步降温后进入重接触塔塔底。低温分离器分离出的液相经过降压进入冷箱回收冷量,然后进入脱乙烷塔中部。重接触塔塔底液烃经过泵输送至脱乙烷塔顶部进料作为回流,脱乙烷塔塔顶气经过冷箱换冷后进入重接触塔。重接触塔塔顶气经过冷箱复热后,进入膨胀机增压端增压外输[1]。

脱乙烷塔塔底脱乙烷油进入脱丁烷塔,气体LPG自塔顶进入脱丁烷塔塔顶冷凝器,经冷凝后一部分通过LPG回流泵回流至脱丁烷塔,剩余部分作为产品进入LPG储罐;塔底为稳定轻烃,冷却后进入稳定轻烃储罐。从进入膨胀机的气相分离出一股作为密封气,密封气先经过冷箱换热后进入膨胀机作为密封气,出膨胀机密封气输至燃料气系统作为全厂的燃料气使用[2]。

1.2 装置改造工程量

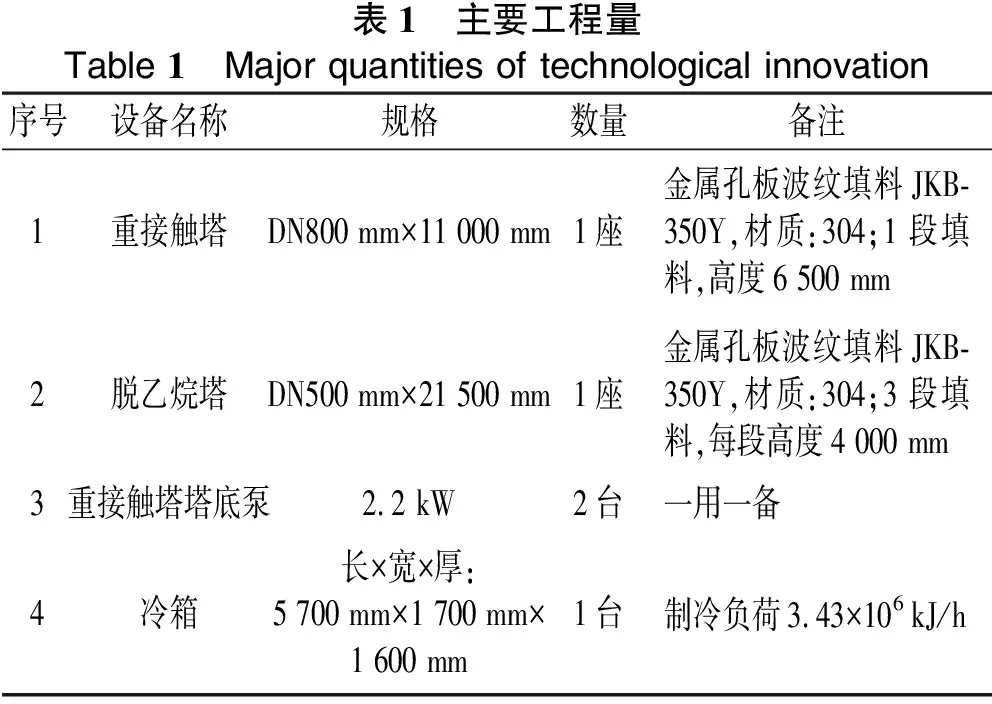

改造方案主要工程量见表1。

表1 主要工程量Table 1 Major quantities of technological innovation序号设备名称规格数量备注1重接触塔DN800 mm×11 000 mm1座金属孔板波纹填料JKB-350Y,材质:304;1段填料,高度6 500 mm2脱乙烷塔DN500 mm×21 500 mm1座金属孔板波纹填料JKB-350Y,材质:304;3段填料,每段高度4 000 mm3重接触塔塔底泵2.2 kW2台一用一备4冷箱长×宽×厚:5 700 mm×1 700 mm×1 600 mm1台制冷负荷3.43×106 kJ/h

2 装置改造后与改造前的对比分析

在此次改造中,新增的DHX塔是连接膨胀机、脱乙烷塔、冷箱的核心设备。因此,其操作的好坏直接影响到装置制冷单元的平稳运行及装置的C3收率。通过对江油轻烃厂轻烃回收装置重接触塔操作实践的分析,由于江油轻烃厂脱乙烷塔为提馏塔,塔顶无回流,这就导致塔顶气中的C3含量较高,若不回收,将影响装置的C3收率,而新增重接触塔后,则可以有效提高C3收率。

2.1 DHX塔气液相负荷规律

DHX塔气液相负荷自上而下逐渐降低,主要原因是吸收剂与被吸收物之间物性相差程度不同。在DHX 塔中由于吸收剂CH4、C2H6比被吸收物C3H8轻,被吸收物温度比吸收剂高,造成吸收剂CH4、C2H6在DHX塔中逐板气化,被吸收物C3H8逐板冷凝,最后达到气液平衡。

冷箱换热效果决定DHX塔的正常工作,DHX塔是一个吸收塔,吸收剂C1、C2来自膨胀机膨胀端出口,被吸收物的关键组分C3来自脱乙烷塔塔顶,依靠吸收剂和被吸收物的相间传热关系,重接触塔塔顶的温度要比膨胀机膨胀端出口的温度低3 ℃左右。为了保证重接触塔发挥出吸收塔的工作特性,冷箱流道出口和流道进口的温度差须保持在5 ℃左右。如果温差过大,说明小冷箱换热效果较差,此时重接触塔塔顶的温度就会接近膨胀机膨胀端出口的温度[3]。

2.2 重接触塔的液位控制

由于重接触塔内的组分较轻,塔底泵有时会出现不上量现象,此时需要密切注意该塔的液位,要保证其液位不能过高,否则会使重接触塔的液相进入冷箱流道。由于液相的气化潜热大于气相潜热,低温液体在冷箱内会被气化,从而吸收冷箱原料气热量。这种现象会造成低温分离器的温度低于正常操作温度,此时很容易引起膨胀机进出口温度急剧下降,从而导致重接触塔不能正常建立液位,并使该塔的温度低至-100 ℃。这时在大小冷箱流道内很容易发生CO2冻堵[4]。

2.3 重接触塔的压力控制

重接触塔塔顶的压力主要由外输干气调压阀控制,而外输气调压阀前后压差的大小决定了再生气流量的大小。江油轻烃厂分子筛再生气引自外输干气,再生气经过冷却、脱水后,进入外输管网。由于管网压力不稳定,为了保证再生气流量的稳定,需要经常修改重接触塔塔顶的压力设定值,使外输气调节阀前后的压差保持在0.2 MPa以上,才能确保分子筛再生气的流量保持在3 000 m3/h左右。所以,在设定重接触塔塔顶的压力时需要仔细操作,避免其压力有大幅波动,否则会造成该塔塔底泵不上量及制冷系统运行不平稳[5]。

2.4 改造后装置主要运行参数

表2 主要工艺运行参数Table 2 Main process operating parameters项 目操作参数项 目操作参数进装置原料气温度/℃26.49原料气进装置压力/MPa2.81干气进冷箱温度/℃-77.65脱乙烷塔塔顶压力/MPa1.64干气出冷箱温度/℃26.30脱丁烷塔塔顶压力/MPa1.05膨胀机膨胀端进气温度/℃-51.45膨胀机膨胀端入口压力/MPa2.59膨胀机膨胀端出口温度/℃-74.20压缩机入口压力/MPa0.59再生温度/℃296.57压缩机出口压力/MPa2.93再生气冷却器出口/℃22.16饱和蒸汽压力/MPa0.91脱乙烷塔气相返回温度/℃76.91外输干气压力/MPa1.44脱乙烷塔塔顶气相温度/℃-28原料气进装置流量/(104 m3·d-1)36.88脱丁烷塔进料温度/℃62.96膨胀机进气流量/(104 m3·d-1)30.49脱丁烷塔塔顶温度/℃48.19外输干气流量/(104 m3·d-1)31.87脱丁烷塔塔底温度/℃156.73再生气流量/(m3·h-1)2 885加热炉膛温度/℃433.85加热炉出口温度/℃309.62重接触塔顶部干气温度/℃-77.65重接触塔压力/MPa1.57重接触塔底部液位/%41.99循环水总管流量/(m3·h-1)210

表3 原料天然气组成Table 3 Raw natural gas composition%y(C1)y(C2)y(C3)y(i-C4)y(n-C4)y(i-C5)y(n-C5)y(C+6)y(CO2)y(N2)y(He)y(H2)90.795.81.60.3270.3760.1250.0980.10.520.240.0110.01

表4 2018.01.07~2018.01.12装置C3收率Table 4 C3 yield from January 7,2018 to January 12,2018时间2018.01.072018.01.082018.01.092018.01.102018.01.112018.01.12改造后C3收率/%81.586.5884.381.283.8483.34

表5 2017.01.07~2017.01.12装置C3收率Table 5 C3 yield from January 7,2017 to January 12,2017时间2017.01.072017.01.082017.01.092017.01.102017.01.112017.01.12改造前C3收率/%61.5162.5661.6660.7263.0461.70

江油轻烃装置改造为DHX工艺后,处理量为40×104m3/d时,对改造后装置运行参数优化,确保装置正常运行。装置的主要工艺运行参数如表2所示。

2.5 改造后装置产量分析

江油轻烃厂原料天然气组成见表3。利用CH4平衡法计算出装置在2017.01.07~2017.01.12和2018.01.07~2018.01.12的C3收率,见表4和表5。江油轻烃厂对改造前后能耗、产量的统计见表6和表7。

表6 改造为DHX工艺后装置液烃产量和C3收率Table 6 Liquefied hydrocarbon production and C3yield after innovation to DHX process项目数值C3收率/%83.46LPG产量/(t·d-1)15.32轻油产量/(t·d-1)7.01单位综合能耗/(MJ·104 m-3)单位综合能耗/(MJ·t-1)4 908.327 983.47 注:压缩机按照双作用模式下计算能耗。

表7 改造前装置液烃产量和C3收率Table 7 Liquid hydrocarbon production and C3 yield before innovation项目数值C3收率/%61.87LPG产量/(t·d-1)12.15轻油产量/(t·d-1)7.10单位综合能耗/(MJ·104 m-3)单位综合能耗/(MJ·t-1)4 750.569 009.23 注:压缩机按照双作用模式下计算能耗。

3 改造后装置关键操作

3.1 DHX塔塔底低温泵运行

由于重接触塔的工作温度较低,需要根据该塔塔内介质的饱和蒸汽压、流量和密度计算来确定,通常情况下都选用低温屏蔽泵。在装置开产初期,轻烃厂装置由于低温泵不上量导致装置停产,主要原因是塔底轻组分在泵体内形成气蚀。经过分析,引起泵不上量的原因有以下3种情况:泵选型不当;泵进口过滤器堵塞;塔底轻组分在泵体内形成气蚀。

3.2 膨胀机出口压力的控制

由于膨胀机作为江油轻烃回收装置唯一冷量来源,最佳膨胀比约为2,在膨胀机进口压力一定时,膨胀机出口压力越低,膨胀比越大,装置的C3收率就越高。因为在操作过程中,膨胀比越大,在更大压差下就能产生更多冷量,进而使天然气中冷凝的液烃量增加。在日常操作过程中,可以通过调节喷嘴开度、膨胀机转速、膨胀比等方式来降低膨胀机出口温度,从而提高装置C3收率。

3.3 脱乙烷塔塔顶温度控制

在装置改造前,脱乙烷塔塔底返回温度是决定装置C3收率高低的关键因素,改造后脱乙烷塔塔顶经过冷箱换热后的温度,对装置C3收率有一定影响,当温度降低时,C3收率逐渐提高。但温度过低将导致脱乙烷塔塔底轻组分含量增加,增大了再沸器负荷,当温度在-75 ℃前,再沸器负荷保持稳定,若继续降低温度,脱乙烷塔负荷将大幅上升。目前,轻烃厂脱乙烷塔塔顶经过冷箱换热后的温度约-76 ℃,通过在线监测设备对外输干气及LPG进行分析,及时调节工艺参数,可以保证装置较高C3收率及产品质量[6]。

4 结论与建议

(1) 江油轻烃厂轻烃回收装置在进行工艺改造后收率提高了21.59%,年增产LPG 1 000 t,经济效益约400万元。

(2) 改造后主要增加能耗设备为重接触塔塔底低温泵,功率为2.2 kW/h,在改造后江油轻烃厂单位能耗下降12%。

(3) DHX塔气液相负荷自上而下逐渐降低,主要原因是吸收剂与被吸收物之间物性相差程度不同。在DHX 塔中由于吸收剂CH4、C2H6比被吸收物的C3H8轻,被吸收物温度比吸收剂高,造成吸收剂CH4、C2H6在DHX塔中逐板气化,被吸收物C3H8逐板冷凝,最后达到气液平衡。

(4) 在设定重接触塔塔顶的压力时需要仔细操作,避免其压力有大幅波动,否则会造成该塔塔底泵不上量及制冷系统运行不平稳。

(5) 通过调节喷嘴开度、膨胀机转速、膨胀比等方式来降低膨胀机出口温度,从而提高装置C3收率。

(6) 脱乙烷塔塔顶经过冷箱换热后的温度保持在-75 ℃左右可以提高装置C3收率,且能耗不会大幅提高。