RSDS-Ⅲ催化汽油全馏分加氢脱硫技术的应用

于长青 孙宜彬

中国石油化工股份有限公司广州分公司

中国石油化工股份有限公司广州分公司(以下简称广州石化公司)炼油装置分为高酸油(炼油Ⅰ系列)和高硫油(炼油II系列)两个系列进行生产和检修。正常生产期间,国Ⅴ汽油的生产主要依靠催化汽油吸附脱硫S Zorb装置,根据生产实际情况,S Zorb装置的检修安排在炼油II系列。因此,当炼油II系列大修、炼油Ⅰ系列生产时,广州石化公司根据罐容和汽油出厂的需要,必须要有催化汽油脱硫装置才能满足生产需要,否则无法安排炼油II系列检修,同时会造成很大的经济效益损失。

1 技术方案的选择

广州石化公司加氢(二)A装置为柴油加氢装置,原设计压力为8.0 MPa,处理量为40×104t/a,后进行扩能改造,对换热流程进行优化调整,装置处理能力提高到60×104t/a。广州石化公司经过国Ⅴ柴油质量升级改造后,该装置基本处于闲置状态。

近年来,我国开发了多种催化汽油选择性加氢技术,主要有中石化石油化工科学研究院开发的RSDS技术、中石化抚顺石油化工研究院的OCT-M技术、中国石油大学等单位开发的Gardes技术[1]、中石油石油化工研究院开发的DSO技术[2]、以及中海石油炼化有限责任公司惠州炼化分公司等单位开发的CDOS-FRCN技术等[3],上述技术均已得到成功应用。

广州石化公司根据对催化汽油选择性加氢技术的调研及实际应用情况,准备选用RSDS技术把加氢(二)A装置改造成催化汽油加氢装置,设计院按照RSDS-III技术的要求,对加氢(二)A装置生产国Ⅴ汽油进行了适应性改造方案设计。适应性改造方案需要对加氢(二)A装置改造的内容包括:①更换现有加热炉炉管;②增设循环氢脱硫设施,降低循环氢中的H2S浓度,提高脱硫反应深度;③升级改造氢气压缩机;④新增脱二烯烃加氢反应器,原加氢反应器利旧,内部构件做适当改造;⑤因反应压力降低,装置反应部分处于气相、气液混相介质的实际体积流量翻倍,反应部分相关设备及管道等进行相应调整。整个改造方案的投资较高,由于该装置正常生产时利用率不高,仅在S Zorb装置检修或消缺时生产汽油调和组分,投资费用的控制及提高装置的利用效率是需要考虑的重要内容。因此,对改造内容进行了以下分析:

(1) 新增脱二烯烃加氢反应器主要是为了装置的长周期运行,因加氢(二)A装置的换热流程已经比较优化,在加工焦化汽油时,没有发生换热器结垢的现象。同时,该装置作为备用装置,需要运行的时间不长,可以不增加二烯烃加氢反应器。

(2) 加热炉炉管、氢气压缩机、反应部分相关设备及管道的改造主要是为了在反应压力降低后,适应汽油加工的工况,同时保证需要的处理量。广州分公司加氢(一)A装置曾利用OCT-M工艺改造过,本次可以适当改造利用,弥补加氢(二)A装置改造后处理量低的问题,因此,确定本部分内容也不进行改造。

(3) 催化汽油进行加氢深度脱硫,需控制好循环氢中的硫化氢浓度。因此,加氢装置改造生产国V汽油必须进行循环氢脱硫,故应增设循环氢脱硫设施及配套内容改造。

基于对催化汽油加氢脱硫的技术分析,为了充分利用现有装置,尽可能减少改造内容,降低投资,提高装置的利用率,在加氢(二)A装置中增设循环氢脱硫塔及相关配套设施,更换RSDS-III技术专有催化剂。利用RSDS-III技术的核心内容,改造成全馏分催化汽油加氢装置,生产国Ⅴ汽油。为了弥补规模不足的问题,同时也对原加氢-A装置进行局部改造生产国Ⅴ汽油。经过技术方案优化后,改造总费用大幅降低,两套装置的改造费用仅为原来一套装置的1/3左右。加氢(二)A装置改造后,在使用汽油加氢催化剂的情况下,可以进行航煤加氢,提高了装置的利用率。

2 装置改造情况

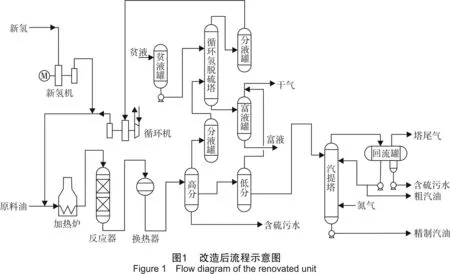

装置自2016年11月开始改造,2017年5月完成改造,装置的主要改造内容为在原设计压力下,增加循环氢脱硫系统,改造后的流程示意图如图1所示。

表1 催化剂装填表Table 1 Catalyst loading condition反应器床层装填物质高度/mm体积/m3质量/t堆密度/(kg·m-3)一床层RGO-32701.430.80558RSDS-211 1005.843.48596二床层RSDS-211 0805.733.45602RSDS-223802.021.55769

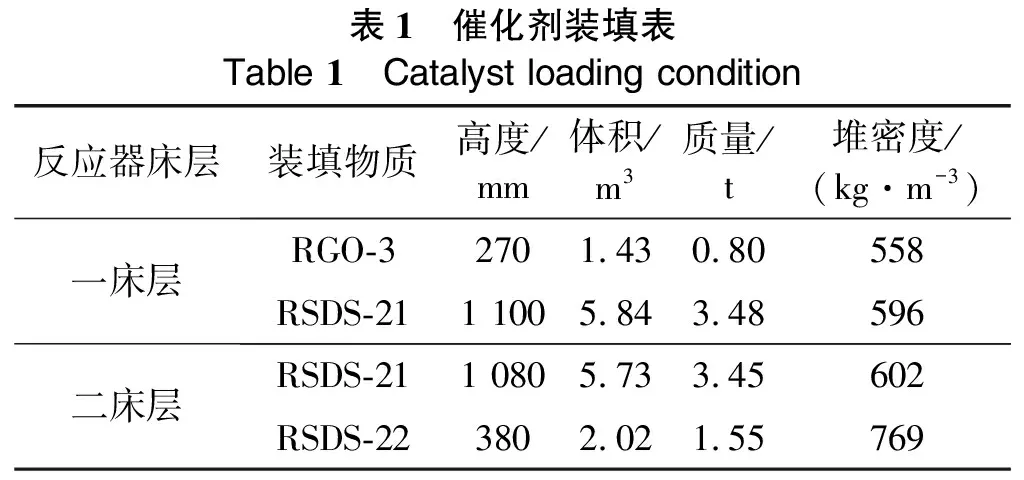

装置重新更换了RSDS-III技术的专有RGO-3、RSDS-21、RSDS-22催化剂,催化剂装填情况见表1。

3 运行效果

2017年6月30日,炼油II系列开始停工,7月5日,加氢(二)A装置开工正常,并在7~9月一直运行。由于装置没有进行汽提塔改造,无法将精制汽油中的硫化氢完全汽提干净,影响精制汽油的铜片腐蚀。在运行过程中,通过汽油脱硫醇单元脱除精制汽油中的微量硫化氢和硫醇,保证铜片腐蚀合格。2017年8月7日~8日,对装置进行了24 h标定。

3.1 原料性质

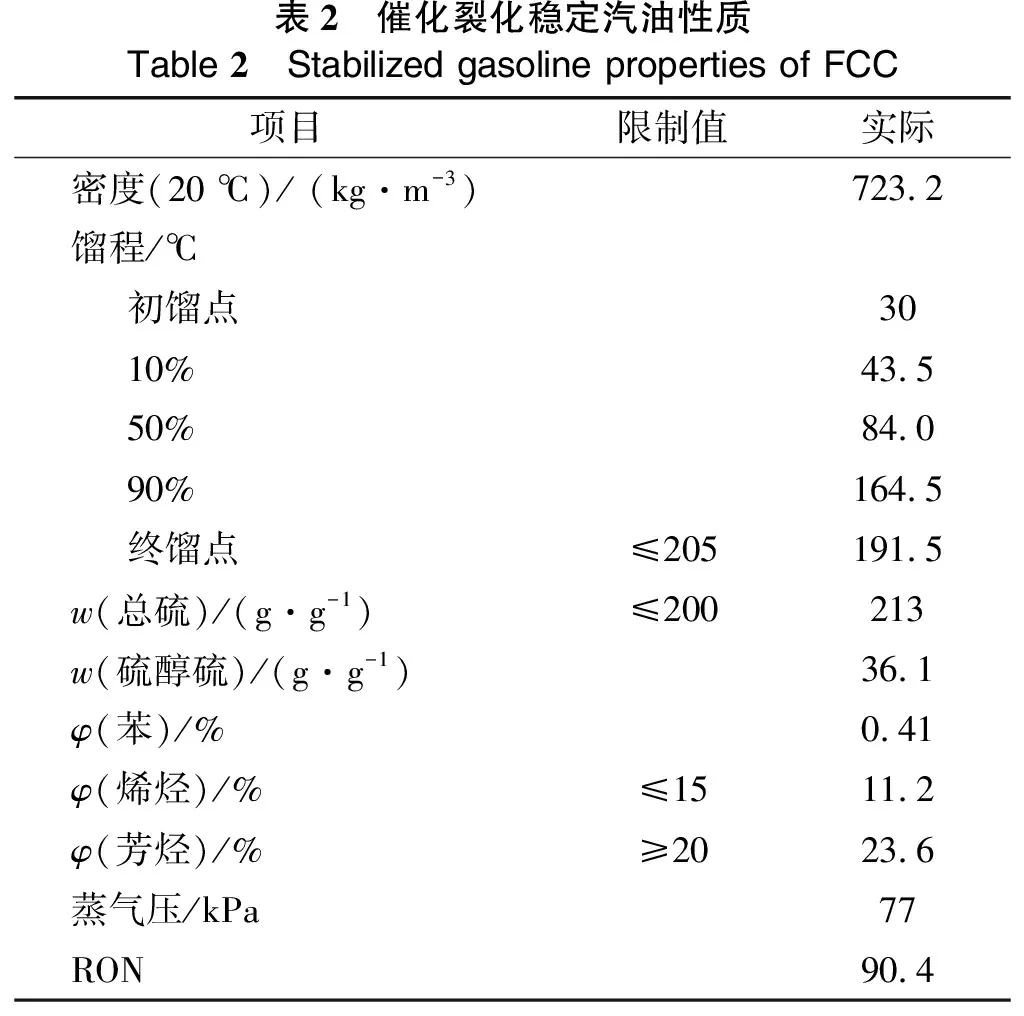

标定期间催化汽油来自于蜡油催化裂化装置,其性质见表2,催化汽油中总硫质量分数为213 g/g,稍高于限制值。

表2 催化裂化稳定汽油性质Table 2 Stabilized gasoline properties of FCC项目限制值实际密度(20 ℃)/ (kg·m-3)723.2馏程/℃初馏点3010%43.550%84.090%164.5终馏点≤205191.5w(总硫)/(g·g-1)≤200213w(硫醇硫)/(g·g-1)36.1φ(苯)/%0.41φ(烯烃)/%≤1511.2φ(芳烃)/%≥2023.6蒸气压/kPa77RON90.4

3.2 操作条件

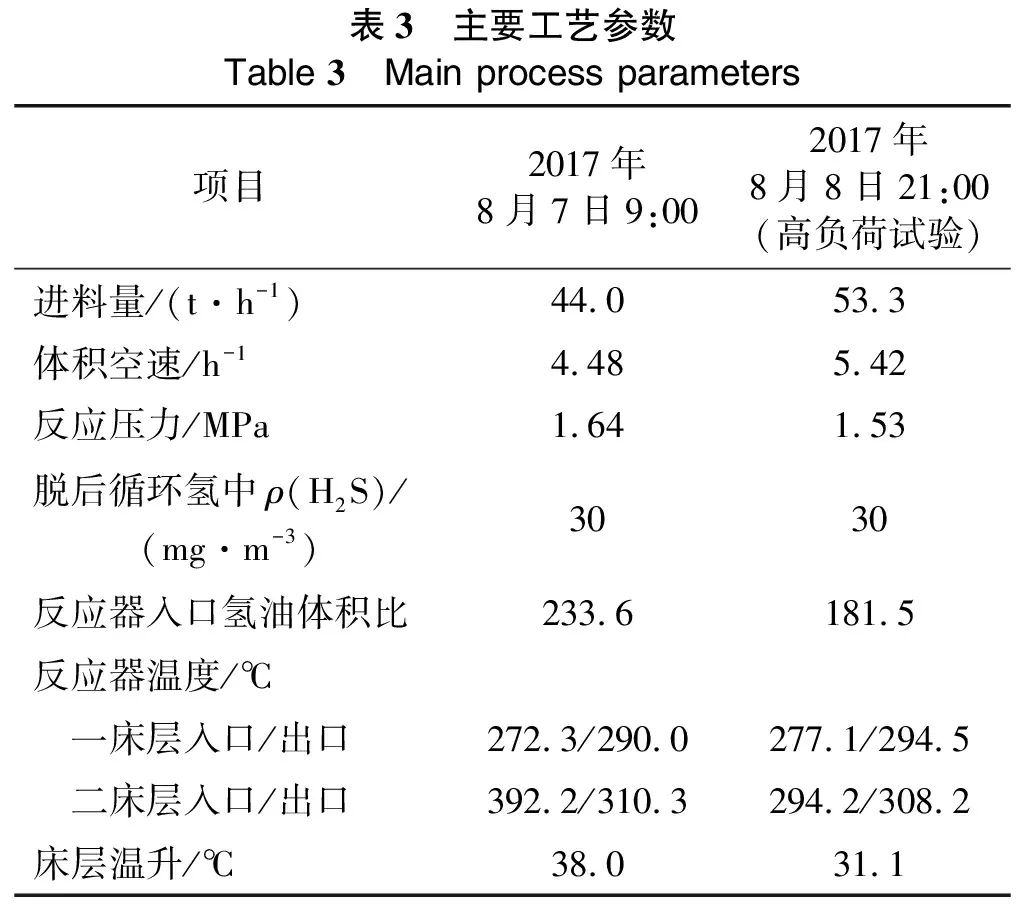

标定期间,处理量为44.0 t/h(即37×104t/a),反应压力1.64 MPa,氢油比233.6,脱后循环氢中硫化氢质量浓度(20 ℃,101.325 kPa下,下同)30 mg/m3,反应器入口温度在272.3 ℃,反应温升约38.0 ℃。标定完成后,短时间内进行了高负荷的试验,期间装置处理量最大可以达到53.3 t/h(即44.8×104t/a),反应压力降至1.53 MPa,氢油比181.5,脱后循环氢中硫化氢质量浓度30 mg/m3,反应器入口温度提高至277.1 ℃,反应温升约31.1 ℃。主要工艺参数见表3。

表3 主要工艺参数Table 3 Main process parameters项目2017年8月7日9:002017年8月8日21:00(高负荷试验)进料量/(t·h-1)44.053.3体积空速/h-14.485.42反应压力/MPa1.641.53脱后循环氢中ρ(H2S)/(mg·m-3)3030反应器入口氢油体积比233.6181.5反应器温度/℃一床层入口/出口272.3/290.0277.1/294.5二床层入口/出口392.2/310.3294.2/308.2床层温升/℃38.031.1

3.3 产品性质

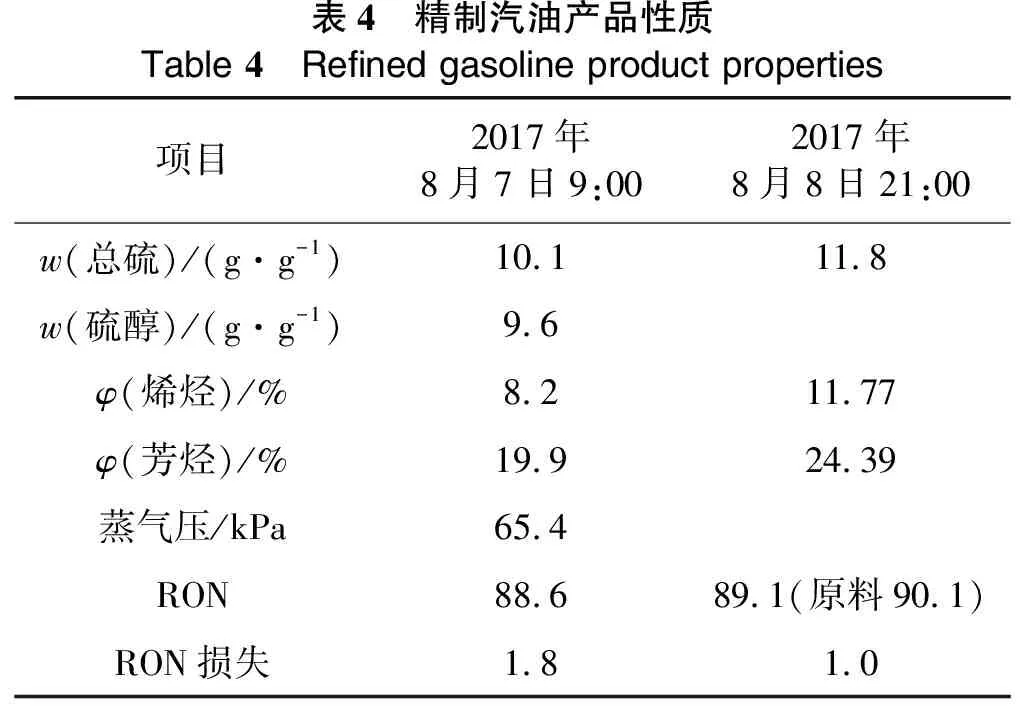

精制汽油产品性质见表4。由表4可知,标定期间,精制汽油的总硫质量分数为10.1 g/g,辛烷值损失为1.8个单位。在高负荷试验、处理量为53.3 t/h时,精制汽油的总硫质量分数为11.8 g/g,辛烷值损失为1.0个单位,辛烷值损失减少的原因和产品中的硫含量升高有关。

表4 精制汽油产品性质Table 4 Refined gasoline product properties项目2017年8月7日9:002017年8月8日21:00w(总硫)/(g·g-1)10.111.8w(硫醇)/(g·g-1)9.6φ(烯烃)/%8.211.77φ(芳烃)/%19.924.39蒸气压/kPa65.4RON88.689.1(原料90.1)RON损失1.81.0

加氢(二)A装置加工催化汽油期间,反应压力控制在约1.6 MPa,处理量44 t/h,原料中总硫质量分数为190~230 g/g,开双循环机运行,氢油比约200,精制汽油中总硫质量分数基本控制在13.0 g/g以内,辛烷值损失为1.5~2.0个单位,满足了全厂国Ⅴ汽油调和组分的质量要求。

3.4 运行期间问题分析

加氢(二)A装置应用RSDS-III全馏分加氢技术简单改造后,汽提塔不进行改造,精制汽油中的硫醇含量较高,2017年8月8日15时的分析数据显示,精制汽油碱洗前后硫质量分数分别为9.7 g/g和5.6 g/g,说明精制汽油中硫醇含量较高。但如果通过不断提高汽提量和降低塔压来脱除轻组分,降低硫醇含量,减少对产品质量的影响,对提高产品收率和减少辛烷值损失是不利的,产品收率和控制辛烷值损失需要根据全厂汽油池的具体情况进行平衡。

加氢(二)A装置主要设备没有经过改造,反应进料泵出口压力和系统操作压力的压差大,导致进料调节阀调节难度大,流量调节不稳,需要小心操作,减少波动。

4 结 论

(1) RSDS-III全馏分加氢技术可在柴油加氢装置仅增加循环氢脱硫系统后进行催化汽油深度脱硫,产品中总硫质量分数控制在13.0 g/g以内,辛烷值损失为1.5~2.0个单位,可以满足生产国Ⅴ汽油调和组分的质量要求。

(2) 60×104t/a柴油加氢装置改造为催化汽油加氢装置后,处理量可达到44.8×104t/a。

(3) 柴油加氢装置汽提塔不改造,需要经过下游汽油脱硫装置碱洗才能使铜片腐蚀合格。