超超临界直流锅炉过热器氧化皮剥落控制措施研究

丁翠兰,张 伟

(1.华电莱州发电有限公司,山东 烟台 261441;2.国网技术学院,山东 济南 250002)

0 引言

随着超(超)临界发电技术的发展,特别是温度参数的显著提高,高温受热面易发生蒸汽侧氧化。氧化层的绝热作用引起金属超温,剥落的氧化物颗粒对汽轮机前两级叶片和喷嘴等的冲蚀,以及汽门卡涩等。其中剥离的氧化皮阻塞汽流造成锅炉过热器、再热器管超温爆管,已成为全球范围内锅炉炉管失效的第二位主要起因。如何减缓机组氧化皮剥落速度,提高机组的安全性和经济性,成为目前亟待研究解决的问题。某电厂虽然针对氧化皮问题已采取了措施,但2017年还是二次因氧化皮剥落导致停机。本文就事故的原因进行研究探讨,以期得到防治氧化皮剥落的有效对策。

1 锅炉泄漏事件

某公司2号机组锅炉是一次中间再热、平衡通风、固态排渣、全钢构架。低温过热器布置在后竖井烟道内,分为水平段和垂直出口段。整个低温过热器为顺列布置,蒸汽与烟气逆流换热。低温过热器蛇形弯3根管由外向内弯曲半径依次为118.5 mm、161.5 mm、86 mm,管子与集箱之间无节流孔。低过材质为 12 Cr1MoV,规格分别为 φ57×9(下管组蛇形管)、φ57×12、φ57×10(上管组蛇形管)、φ50.8×11(垂直段蛇形管)。

2017年3月14日,2号机组1 000 MW超超临界直流锅炉点火。在机组负荷升到518 MW时,运行人员发现低温过热器第52、84、87、94屏管壁温度达到报警值,停止增带负荷,经运行调整无效,报调度批准后,机组停运。

2017年12月23日,2号机组负荷1 005 MW,炉低温过热器管发生泄漏,造成停炉。

2 锅炉泄漏的原因

连续发生锅炉低温过热器泄漏,引起公司足够重视,成立了技术攻关小组,开展了现场检查、光谱分析、氧化皮检测、低过垂直段管排出口蠕胀测量、壁温和烟温分析、查看加氧情况、近期锅炉启停、历次检修情况等,综合各项检查、检验结果,技术专家得出,两次事故的主要原因均是氧化皮剥落,堆积堵塞弯头,使低温过热器管子内蒸汽流量降低,短时过热爆管、泄漏,造成机组非停事件,如图1、2所示。因此,分析氧化皮剥落的原因是制定控制措施,避免事故再次发生的关键。

图1 割管后氧化皮堆积情况

图2 原始爆口

3 氧化皮生成的原因

锅炉低温过热器壁温设计值528℃,壁温限值定为573℃。根据经验,测量值较炉内实际值偏低30~50℃,若壁温达到报警值,实际值将超过12 Cr1MoV的抗氧化温度(580℃)。因此,低过的壁温报警值设置不合理,导致低过管运行的实际壁温部分时段超出其抗氧化温度,加速了氧化皮的生成。

BRL工况下各受热面烟气温度与设计值对比,屏氏过热器底部烟温超出设计值100℃左右,低温再热器、低温过热器、省煤器烟温接近设计值高限,各受热面均处于较高的烟温环境中,加速了氧化皮的生成。高过、高再受热面在历次检修中均出现了氧化皮脱落、堆积现象,历次氧化皮堆积超标数量见表1。

表1 过热器氧化皮堆积量超标情况

4 氧化皮剥落的原因

查阅机组启动数据发现,机组启动时,储水罐水位部分时段水位超过MFT保护值(21.5 m),使低过受热面进水,部分烟温较高管段温度急速变化,氧化皮剥落[1-2]、堆积。

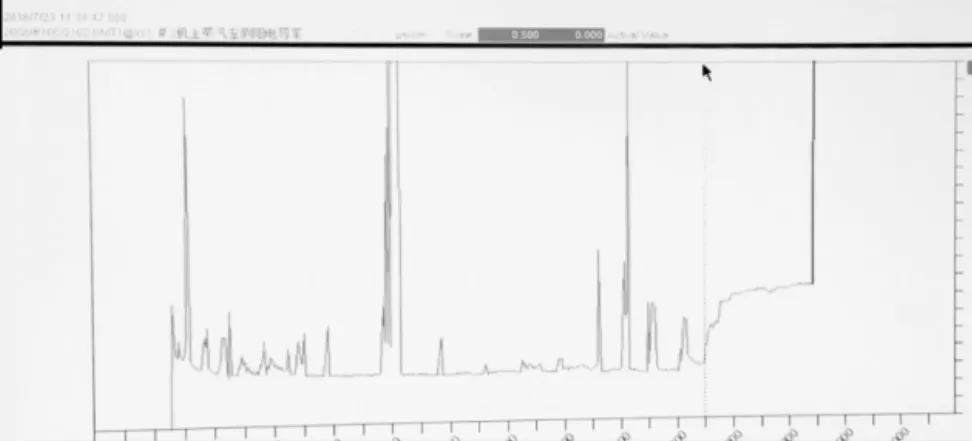

查阅机组溶氧历史曲线发现,手动加氧调节品质差,溶氧控制不合理,部分时间段蒸汽的含氧量过高,如某次小修后启动20多天的时间段内,主蒸汽溶氧偏高,约为12~13 ppb,且发现氢电导、比电导瞬时波动,存在加氧控制不精细的问题,如图3。合理的蒸汽溶氧值应在7~8 ppb,最高不能超过10 ppb,蒸汽溶氧值高会对氧化皮生长环境造成破坏。

图3 机组溶氧历史曲线

查阅2016年1月以后的低过壁温曲线,发现存在多次壁温550℃的现象,见表2。蒸汽参数越高,风险越大[3],氧化皮越容易剥落[4]。 分析在该状态下,炉内管实际运行壁温已超过该材质抗氧化温度。

通过与同类型机组设计及运行参数对比,该公司2号锅炉低过材料抗氧化性能设计余量过低,存在设计缺陷。

实际运行中,各受热面烟气温度均接近于设计值上限,需进一步优化运行方式。

汽水品质控制需加强,加氧方式需要进一步调研和优化。

5 氧化皮剥落的防治措施

根据氧化皮发生剥落的原因,该公司防止氧化皮大面积剥落的措施主要从以下2个方面考虑:抑制管壁金属温度水平以降低氧化皮的生长速度;通过运行调整改变氧化皮的剥落方式,使氧化皮在运行过程中就以碎屑状陆续剥落并随蒸汽流带出,避免发生大面积剥落等方面考虑。具体的防治对策如下:

表2 低过壁温超过550℃时长统计

1)垂直管段材料升级。对于局部金属运行温度较高且难以通过运行调整降到合理温度范围或设计温度较高的受热面垂直管段,由原来的12 Cr1MoVG升级为抗蒸汽氧化性能更好的T91材料。

2)割管检测清理。机组检修期间,制定详细的检查计划,对低过垂直段下弯头全部进行氧化皮堆积检查,对检查发现堆积量超过1/4的管段,割管清除干净氧化皮。定期对低过、屏过、高过进行化学清洗,清除氧化皮层。

3)对低过垂直段进行局部隔热喷涂,降低低过垂直段吸热量,避免管壁超温。

4)合理设置低过壁温限值,最高壁温限值暂设定为550℃。

5)加装壁温测点,加强壁温监视。低过第一管全部加装壁温测点,高温区全部管段加装测温测点。

6)通过改变煤水比例,调整锅炉燃烧工况,细化运行操作措施,改善受热面管的温度场分布,加强吹灰,降低漏风率,降低火焰中心,控制各受热面入口烟温不超过设计值等,有效降低受热面管子的壁温偏差和汽温偏差,严防局部超温,有效降低温度偏高部位管内壁氧化皮的生长速率。

7)借鉴国内先进经验,进一步优化加氧方式。控制蒸汽溶氧值在7~8 ppb,最高不能超过10 ppb。

8)通过改变减温水投入方式、减温水使用量或机组负荷调峰等手段,适当增大蒸汽温度波动的幅度和速度,使较厚的氧化皮在运行中遇到热应力波动时能够陆续发生剥落并及时被蒸汽带走,有效消除停炉时发生大面积剥落的事故隐患。

9)启炉时利用旁路进行蒸汽吹扫,可有效清除大部分管内的氧化皮剥落物。

10)氧化皮剥落主要发生在启停过程中,在启动锅炉结束后应在一段时间内尽量维持机组大负荷运行,尽快带走受热面内残存的氧化 皮。大修停机时应尽快冷却,使氧化皮能够迅速剥落以便及时清理。

11)调研收资同类型锅炉运行情况,联系锅炉厂进一步核实设计情况,确定可行的彻底解决方案。

6 结束语

采取上述措施后,机组连续安全经济运行的可靠性得到了有效提高。超超临界机组运行过程中氧化皮的产生与剥落是不可避免的。检修和运行人员要深刻认识氧化皮问题产生的机理、特点、危害等方面问题的实质,在操作中精心控制,成功控制氧化皮的产生与剥落,确保机组长周期稳定运行,提高超临界机组运行、维护和检修的水平。