670 MW机组脱硝喷氨系统自动逻辑优化

刘 云

(大唐黄岛发电有限公司,山东 青岛 266000)

0 引言

某电厂两台670 MW火电机组烟气脱硝工程是山东省电力生产企业首家烟气脱硝装置建设工程,开工建设以来获得了各级政府部门和环保部门的重视,此工程在施工单位、监理部门以及调试部门的辛勤劳作和密切配合下顺利完成试运行。运行以来各项参数均满足设计要求,每年减少氮氧化物的排放量多达3 842 t。随着国家对电力企业烟气排放标准的不断提高,电厂也对三期两台670 MW火电机组脱硝喷氨系统的自动逻辑进行优化设计,文中介绍了对自动逻辑的优化方案,并通过对优化前后脱硝效果的对比,说明了此优化方案的可行性[1]。

1 脱硝系统工艺介绍

脱硝系统由氨区和催化反应区组成,氨区布置在锅炉外围,包括蒸发槽、储氨罐、压缩机及缓冲罐等设备,为SCR催化脱硝提供氨气。催化反应区位于锅炉的空气预热器和省煤器之间,由注氨格栅、反应器、稀释风机等设备组成[2]。脱硝系统的工艺流程如图1所示,首先压缩机将氨槽车运来的液氨压缩到储氨罐中,液氨在蒸发槽中经过水浴蒸发为氨气,并将氨气输送到缓冲罐中,经调节阀门减压后氨气被输送到混合器中,与稀释风机来的空气充分混合;然后通过注氨格栅的喷嘴喷入锅炉烟道,与烟气混合后进入反应器。氨水(NH3)在催化剂的作用下与烟气中的NOx发生催化还原反应生成N2和H2O[3]。

图1 脱硝设备布置及工艺流程图

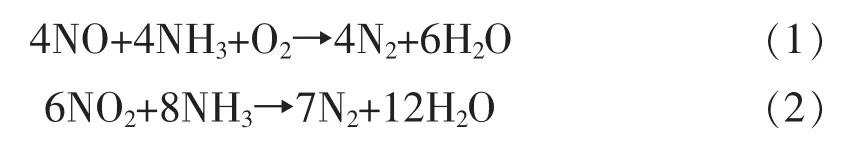

主要的反应方程式为:

2 优化前自动控制方案

某电厂三期5、6号脱硝控制系统使用的是Syphony Infi90系统,软件版本号为PGP(Power Generation Portal)V3.2,Compose V4.3。 控制方案逻辑如图2所示,在该控制方式下系统按照固定的NH3/NOx摩尔比脱除烟气中NOx。该喷氨系统的主调节器调节对象为脱硝反应器出口烟气NOx的含量,副调节器的调节对象为脱硝系统氨空混合器前氨气 流量[4]。

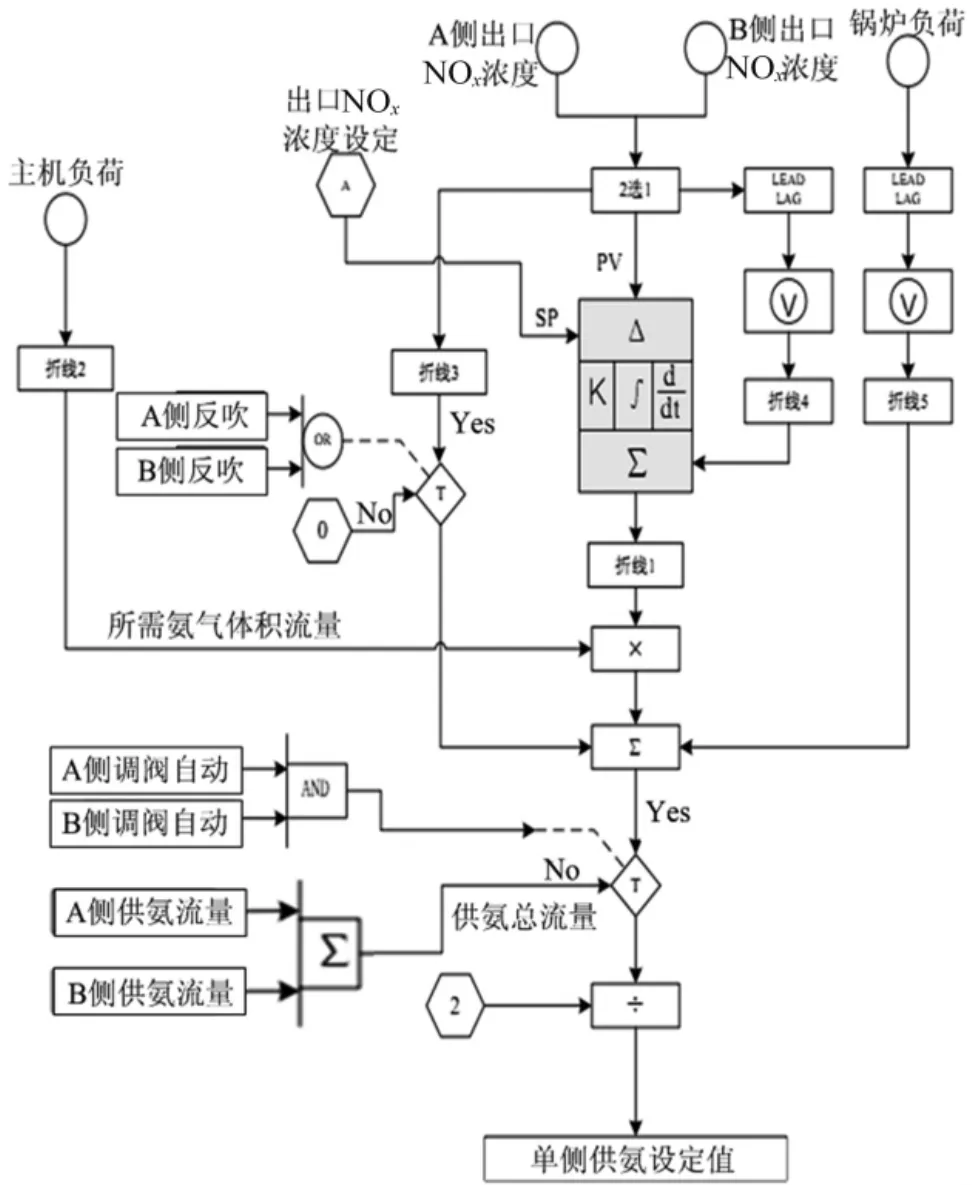

图2 优化前脱硝系统自动逻辑

优化前的控制策略采用串级控制方式,主控制回路的供氨流量计算为公共指令,计算出总的供氨量之后平分为两路到两侧辅控回路喷氨调节门进行调节。主控制回路的过程值出口NOx浓度选择为二选一取大值,按照大值进行PID调节,当其中一个测点经过坏质量判断块鉴定为坏点时取另一测点。公共指令为机组负荷通过折线函数计算后得出的基本供氨量与出口NOx浓度经过PID计算折线函数计算后数值之积,加上负荷变化率折算后数值、出口NOx浓度测量装置校准时补偿。

该控制策略投运以来在入口NOx浓度稳定时,脱硝效果显著,但是在入口NOx浓度出现较大波动时,往往会出现调节响应迟缓。因选取一侧出口NOx进行调节,不能很好调节反应器A、B侧的偏差,导致还原剂喷入过少或喷入过多,且出、入口NOx浓度测量仪表有定时吹扫,吹扫时保持测量数值不变化,不能及时调节,导致出口NOx波动大。这样就造成了喷氨系统自动回路投入不稳定,长久下来会严重影响脱硝系统的长期稳定运行。

3 优化后自动控制方案

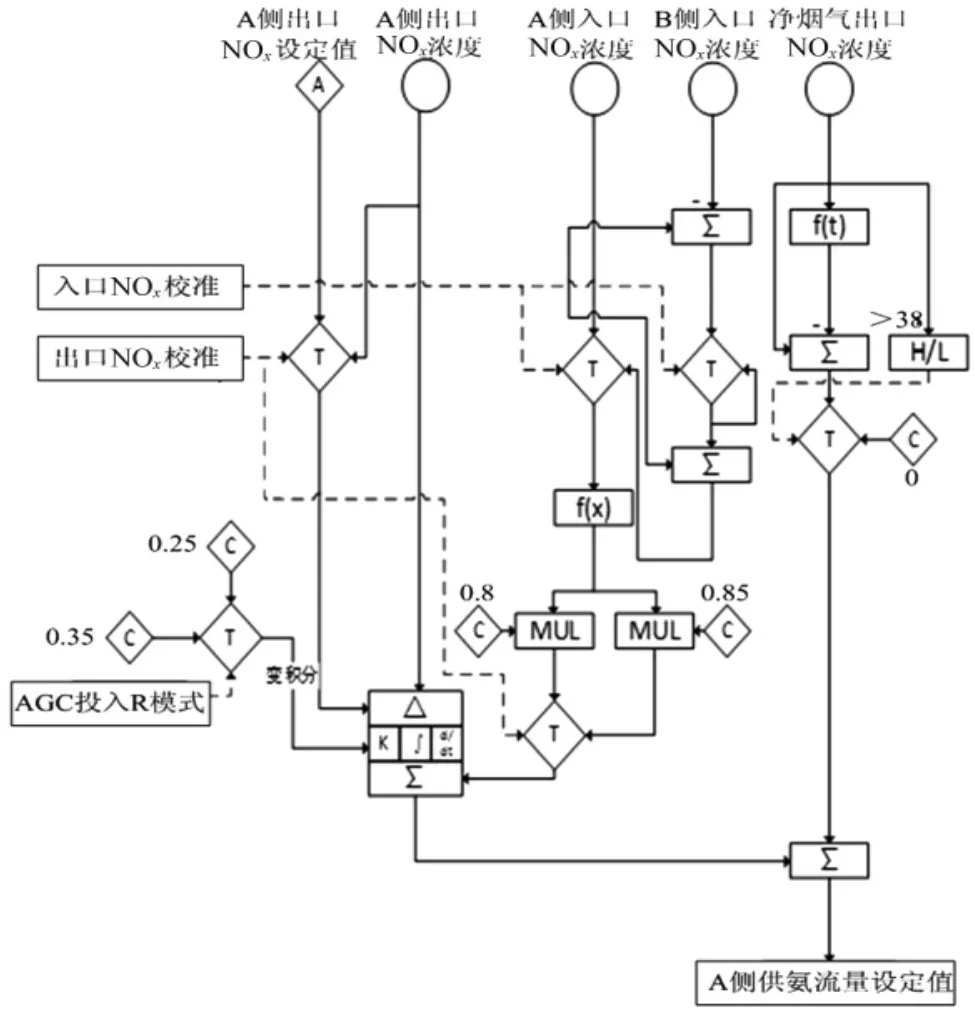

优化后的逻辑依然采用串级控制方式[5-6],A、B侧改为分别控制,主控回路为相应侧入口NOx经函数计算出需氨量,乘以0.8的系数,加上出口NOx浓度为过程量。想要得到的出口NOx浓度为设定值的PID计算数值,并在净烟气出口NOx浓度大于38时加上其变化率折算后的数值,为需氨量。副控回路为喷氨调门以所需氨气量做设定值与实际喷氨量比较进行调门开度调节。

当A侧入口NOx浓度测量仪表进行吹扫时,用A侧与B侧吹扫时差值加上B侧数值,以保持A侧数值在自动调节中正确的变化趋势,B侧原理同A侧;在出口NOx浓度测量仪表吹扫时,切换设定值为与过程量相等,PID输出保持吹扫前数值,入口NOx经函数计算出的需氨量切换为乘以0.85的系数,加强入口NOx浓度对需氨量的影响,保证在仪表吹扫期间可以正确调节,吹扫完毕后出口NOx波动不大。还增加了AGC投入R模式时主控回路PID变积分切换功能,在投入R模式后积分作用增强,调节更快速,保证负荷波动大时的调节质量。优化后的逻辑图如图3所示。

图3 优化后需氨量计算逻辑(A侧)

4 逻辑优化后调试情况

根据文中提出的控制策略,对某电厂6号机组脱硝系统供氨自动回路进行重新组态和程序下装。依据历史数据对喷氨系统逻辑中的折线函数进行初始值设定,并通过观察不同工况下的参数趋势曲线,对各项参数反复试验整定,基本实现了该控制回路的自动调节功能[7-8]。经过调试,AGC投入O模式时出口NOx与设定值偏差最大为±4 mg/m3,R模式时出口NOx与设定值偏差最大为±8 mg/m3,多数时间偏差在±3 mg/m3以内,较优化前有较大改善。

对6号机组脱硝系统供氨自动回路进行了修改后,下装重新整定了相关参数,经过相关技术人员几十次的摸索和试验,最终将各项参数整定到了最优值,达到了预期的调节效果。

5 逻辑优化后控制效果

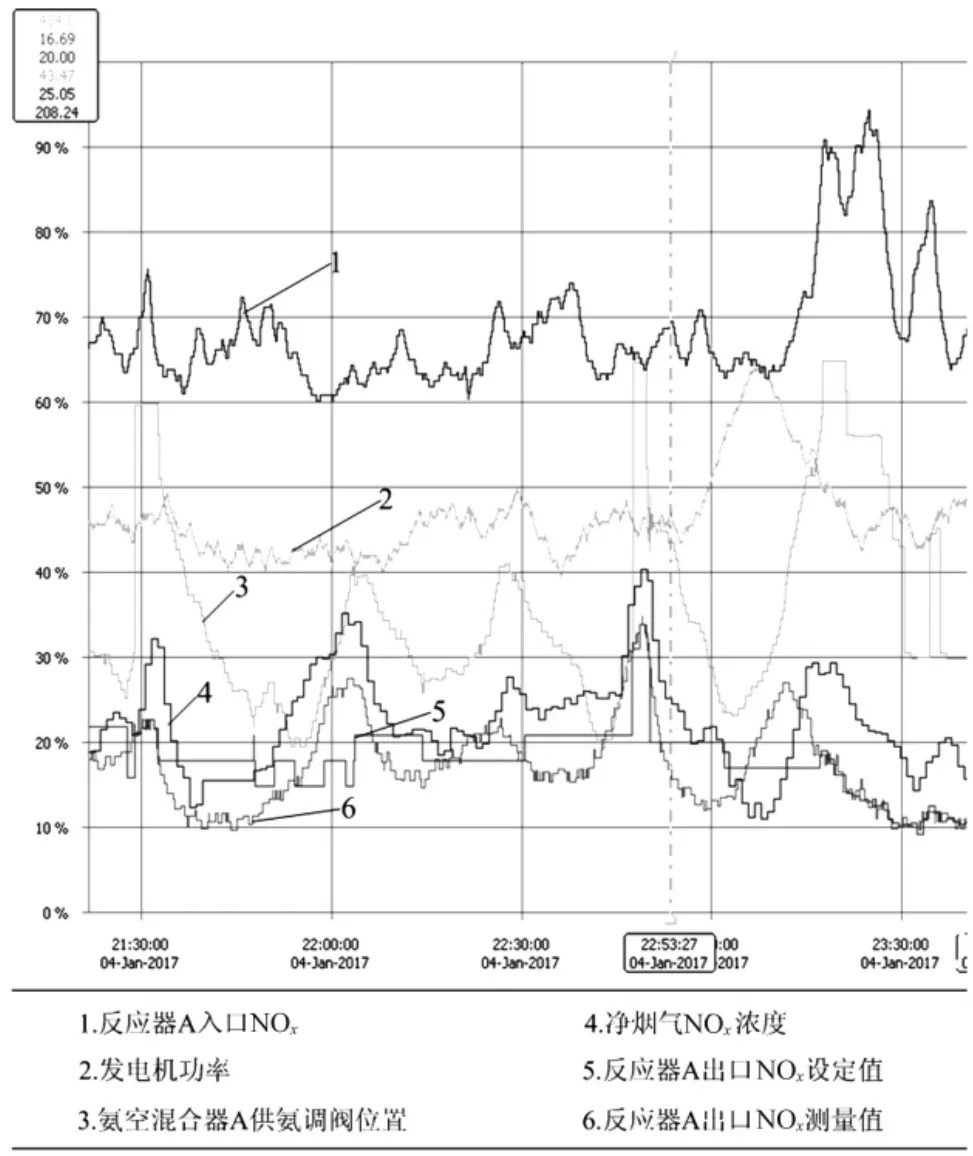

如图4和图5所示为某电厂6号机组脱硝喷氨系统供逻辑优化前后,一周时间内脱硝系统入口的NOx浓度出现较大波动时,A、B侧出口NOx的浓度、喷氨调节机构设定值等各项重要参数的变化比较。

由对比图可见,当逻辑里的设定值与出口NOx出现较大偏差时,优化后的逻辑会迅速向喷氨调节门发出指令,对烟气出口的NOx进行调节,从而使出口NOx逐渐趋向于设定值。而优化前的逻辑并不能达到此效果,并且优化后的烟气出口NOx含量稳定在50 mg/m3以下,实现NOx超低排放。可见在脱硝喷氨系统自动逻辑优化后,不管是在控制方式还是脱硝效率上都可达到满意效果。但由于本厂脱硝设备原因,在组态过程中遇到了诸多问题:SCR反应器出口NOx浓度与净烟气出口NOx之间因测量方法、设备不同有时会存在偏差,而且时大时小,比较难控制,在日后的工作中继续优化;出口NOx取样的点太少,烟道中烟气流场复杂,很难用一个点代表整个烟道的NOx浓度,建议采用网格法测量,以保证NOx浓度测量的准确性。

图4 优化前脱硝喷氨系统控制效果

图5 优化后脱硝喷氨系统控制效果

5 结束语

文中简单介绍了火力发电厂烟气脱硝系统的工艺流程,对某电厂6号机组脱硝喷氨系统的自动逻辑进行优化,优化后的控制策略可有效消除由脱硝入口烟气NOx含量波动较大时带来的偏差,并能克服控制过程中的纯滞后,显著提高了脱硝系统的效率和稳定性,为相似的科学研究和工程项目提供了参考借鉴。