海上热采井耐高温井下安全控制技术研究

邹 剑,韩晓冬,王秋霞,张 华,刘志龙

(1.中海石油(中国)有限公司天津分公司,天津 300459; 2.中海油能源发展有限公司工程技术分公司,天津 300452)

0 引 言

热力采油技术是国内外应用最为广泛的稠油开发技术[1-10]。渤海油田稠油储量巨大,为探索稠油油藏高效开发技术,渤海油田自2008年开始进行热采先导试验,取得了较好的开发效果[11-19]。由于现有安全阀、封隔器等关键安全控制工具的耐温和耐压性能无法满足注蒸汽过程中的工况条件,海上油田热采井在注热期间无法下入井下安全控制系统[20-23]。为进一步降低海上热采井的作业安全风险,急需研制耐高温井下安全控制系统,实现注热、放喷和生产整个蒸汽吞吐周期内的井下安全控制,为后续稠油热采油田的规模化开发奠定坚实的技术基础和安全保障。

1 高温井下安全控制系统设计

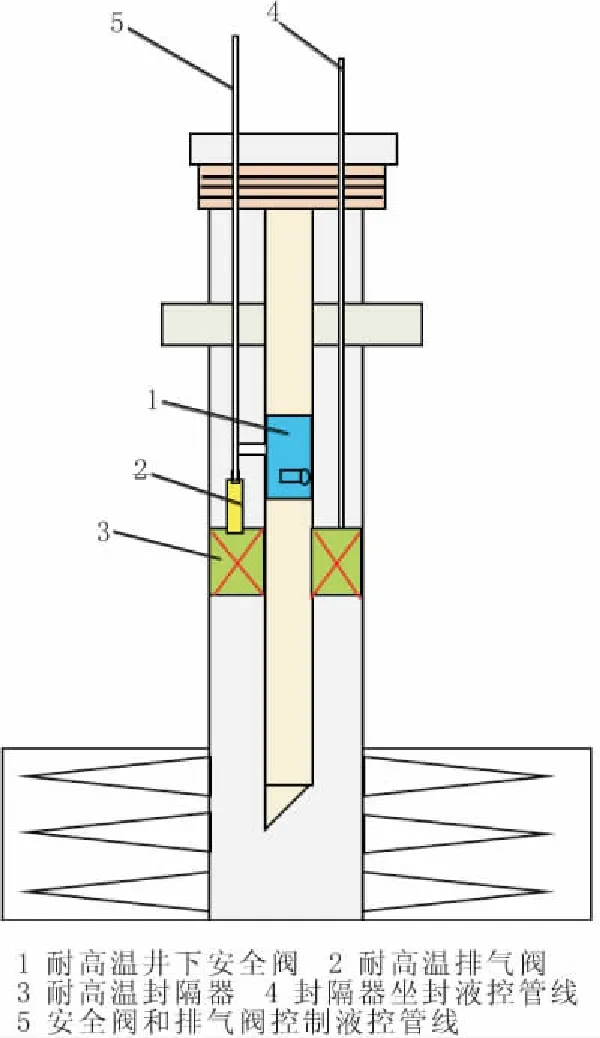

热采井耐高温井下安全控制系统与常温条件下安全控制系统在组成上基本相同,主要工具包括耐高温封隔器、耐高温井下安全阀和耐高温排气阀(图1)。井下安全控制系统的主要功能是实现油管和油套环空通道的开启和应急关闭。

图1 耐高温井下安全控制系统示意图

正常注汽和生产情况下,通过地面提供动力可以打开安全阀和排气阀,并使其保持开启状态,保证油管和油套环空的畅通;当出现紧急情况需关井时,通过地面控制系统切断动力源,关闭安全阀和排气阀,可同时关闭油管和油套环空通道,防止井下流体上返至地面,导致安全事故的发生或者污染的出现[24-26]。

耐高温井下安全控制技术的核心在于提升关键工具和安全系统整体的耐温、耐压性能,使其可以达到海上稠油热采井要求的耐温350 ℃、耐压21 MPa的技术指标。为此,通过工具结构设计优化、耐高温材质优选,以及大量的实验评价和改进,研制了相应的耐高温封隔器、耐高温井下安全阀和耐高温排气阀等关键工具。

2 高温井下安全控制系统关键工艺技术

2.1 耐高温封隔器

耐高温封隔器主要功能是作为管柱的一部分与油管连接后下入井下,在高温条件下密封油管和套管间的环形空间,防止注热期间井下高温热流体通过环空上返。耐高温封隔器主要由中心管、中心管密封机构、锁紧机构、耐高温胶筒、卡瓦及卡瓦锁紧机构和解封机构等部分构成(图2)。

图2 耐高温封隔器结构示意图

2.1.1 结构特点

(1) 中心管隔热。封隔器胶筒材质为全氟橡胶,耐温为250 ℃左右,为降低胶筒的实际工况温度,保证其在高温条件下的密封效果,借鉴隔热油管隔热结构特点,将中心管设计成双层隔热结构,中间填充隔热材料并抽真空,使隔热管的隔热等级达到D级以上。实验证明,中心管内蒸汽温度在350 ℃左右的工况下,中心管外胶筒处的实际温度低于250 ℃,可使胶筒始终在合理的工况温度下工作,保证了胶筒密封的可靠性。

(2) 自补偿功能。油管在注热期间会受热伸长,但封隔器坐封后其位置是固定的,为保障封隔器以上管柱可以自由伸长,该封隔器具有自补偿功能。中心管和封隔器本体之间设计为动密封结构,并优选了动密封处的密封材质,优选的密封材质为耐高温橡胶材料HT-400,可满足动密封的要求。随着中心管的受热伸长,中心管可在封隔器本体内上下移动,避免由于管柱受热伸长导致应力破坏,并可保证密封效果。

(3) 排气阀连接及测试穿越孔。预留有排气阀连接接口,并考虑今后进行高温测试的技术需求,预留2个Φ6.35 mm液控管线接口。

2.1.2 技术参数

工作温度为350 ℃;工作压力为21 MPa;最大外径为215 mm;内部通径为76 mm;补偿距离为800 mm;坐封压力为18~20 MPa;适用Φ244.5 mm套管。

2.2 耐高温井下安全阀

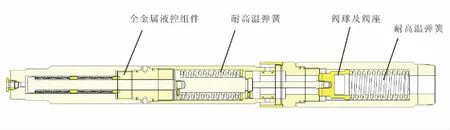

耐高温井下安全阀主要由上接头、下接头、全金属液控组件、耐高温弹簧、中心管、阀板及阀座构成(图3)。

现场应用过程中,井口控制盘通过液控管线与井下安全阀连接,地面打压后,液控组件向下移动,推动中心管向下运动,顶开阀板,实现安全阀开启和油管通道的打开;地面泄压后,中心管在弹簧的作用下向上运动回到初始位置,阀板关闭,实现油管通道的关闭。

图3 耐高温井下安全阀结构示意图

2.2.1 结构特点

(1) 全金属耐高温动密封。不同于常规安全阀的动密封结构设计,该安全阀通过全金属液控组件来实现高温条件下的动密封设计,主体材质为35 CrMo,关键部件材质为750合金。其内部为波纹管结构,当其内部压力增大时,波纹管伸长,实现从压力变化转换为位移变化的目的。

(2) 单(双)液控管线。考虑高温高压条件下结构和工具的不稳定性,设计双液控管线结构,在必要的时候可以采用双液控管线,在实际应用过程中可在一侧出现渗漏情况下实现安全阀的正常开启,提高安全阀的工作稳定性。

(3) 耐高温合金弹簧。通过高温和高低温交变条件下多轮次实验评价和筛选,优选了耐高温750合金材质,保证多周期高低温条件下的有效回弹。

2.2.2 技术参数

耐温为350 ℃;耐压为21 MPa;外径为174.7 mm;内径为71.5 mm;开启压力为12.0 MPa;关闭压力为4.5 MPa。

2.3 耐高温排气阀

耐高温排气阀主要由全金属液控组件、耐高温弹簧、阀球及阀座等组成(图4)。通过与封隔器连接后下入井筒内,工作原理与安全阀类似。上部连接液控管线,通过液控管线加压推动排气阀活塞移动,井下排气阀的排气通道打开,封隔器上下环空连通;当地面控制液控管线泄压后,井下排气阀流通通道关闭,封隔器上下环空通道关闭。

图4 耐高温排气阀结构示意图

2.3.1 结构特点

耐高温排气阀结构特点与安全阀类似,采用全金属耐高温动密封设计,优选耐高温合金弹簧,且采用了全金属阀球阀座设计。

2.3.2 技术参数

耐温为350 ℃;耐压为21 MPa;外径为53.0 mm;开启压力为12.0 MPa。

3 矿场应用

在室内高温实验基础上,为进一步验证该安全控制系统的矿场应用效果,在渤海某热采油田A1井第3周期蒸汽吞吐注热过程中进行了现场高温试验。该试验井斜深为2 400 m,垂深为1 272 m,水平段长度为300 m,油层有效厚度为8 m,地下原油黏度约为2 336 mPa·s。该井设计注汽参数为:蒸汽吞吐注入量为5 000 t,井底温度为340 ℃,井底干度为40%,注入速度为250 m3/d,焖井时间为5 d。在注汽中期,对封隔器的密封性能以及安全阀的开关和密封性能进行了试验。

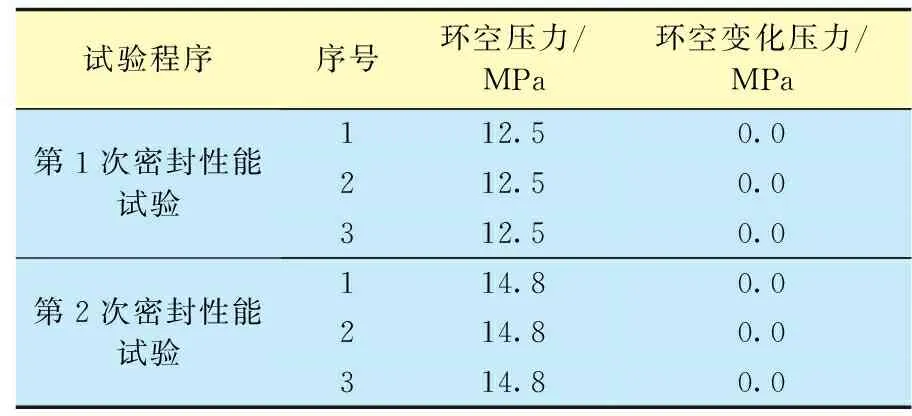

3.1 封隔器密封性试验

对高温井下封隔器进行胶筒密封试验过程中,首先将排气阀关闭,封隔器胶筒上油套环空压力降为0.0 MPa,胶筒上下建立一定压差。试验过程中观察套管压力表压力变化(表1),每隔30 min检测一次套压参数变化,整个试验持续3.0 h左右,结果显示,套压无变化,证明封隔器胶筒密封良好。

表1 封隔器密封效果试验数据

3.2 安全阀密封性及开关性能试验

安全阀试验过程中,将安全阀控制管线泄压,关闭阀板,切断油管内通道;将油管压力泄压至5.0 MPa左右,稳压2.0 h,每0.5 h监测一次油压,试验结果发现油压无变化(表2),证明安全阀阀板密封性能良好。安全阀开关性能试验过程中,通过控制管线加压,三次重复开关安全阀,安全阀均正常开启,证明高温井下安全阀开启关闭正常。

表2 安全阀密封效果试验数据

4 结论及建议

(1) 通过材质优选、结构改进及高温实验评价等多种手段,研制了耐高温井下安全阀、耐高温封隔器、耐高温排气阀等关键工具,耐高温井下安全控制系统整体耐温为350 ℃、耐压为21 MPa。

(2) 耐高温井下安全控制系统可实现海上稠油蒸汽吞吐开发注热、放喷和生产整个周期内的安全控制,提高热采生产安全。通过室内实验评价和矿场试验,该系统可基本满足海上稠油热采井高温井下安全控制的技术要求,为海上稠油热采的规模化开发提供技术支撑和安全保障。

(3) 目前海上热采井耐高温井下安全控制系统现场试验井次及经验较少,需要进一步扩大矿场试验井次及规模,全面评价该系统的稳定性和可靠性,并针对可能存在的问题进行进一步研究。