胜利油田高温高盐稠油油藏复合驱技术

石 静,曹绪龙,王红艳,郭淑凤,夏晞冉

(中国石化胜利油田分公司,山东 东营 257000)

0 引 言

化学驱是中国注水开发油田提高采收率的重要手段,胜利油田化学驱资源丰富,但油藏受地层温度、地层水矿化度、二价离子含量、原油黏度等因素影响,对化学驱油体系的耐温性、抗盐性、增黏性提出了更高要求[1-3]。胜利油田于2003年在孤岛油田东区开展了低浓度表面活性剂(聚合物)二元复合驱先导试验,取得了明显的矿场应用效果[4-7]。2007年以来,二元复合驱技术在胜利油田进行了工业化推广应用,二元复合驱技术已成为胜利油田化学驱的主导技术[8-9]。截至目前,胜利油田适合化学驱的Ⅰ、Ⅱ类油藏已全部覆盖,由于稠油黏度高,水油流度比差异大,水驱指进现象严重,平均水驱采收率仅为15.5%。孤岛油田东区地面原油黏度为1 500~3 000 mPa·s,地层温度为71 ℃,注入水的总矿化度为7 156 mg/L,Ca2+、Mg2+含量为230 mg/L,是典型的高温、高盐普通稠油油藏。以孤岛油田东区Ng3-4单元作为先导试验区开展高温、高盐稠油油藏二元复合驱技术攻关,以期为该类油藏经济高效地提高原油采收率。

1 实验方法与试剂

1.1 实验试剂

石油磺酸盐(SLPS),胜利油田中胜公司生产,有效物质含量为34%;非离子表面活性剂(GD-1),山东东营远大公司生产,有效物质含量为50%;超高分子质量聚丙烯酰胺,山东东营长安化工集团生产,活性成分为90.3%,水解度为24.4%,分子质量为22×106;氯化钙,分析纯,天津化学试剂有限公司。

实验用油为孤岛东区3-025井脱水原油,实验用水为孤岛15-2站过滤污水。

1.2 实验方法

石油磺酸盐质谱扫描:利用Waters Quattro micro API 液质联用仪对石油磺酸盐质荷比进行连续扫描,从而得到石油磺酸盐质谱图。

黏度测定:用清水配制5 000 mg/L聚合物母液,然后用污水稀释成不同浓度的聚合物溶液,利用Physica MCR301流变仪测定溶液黏度,剪切速率为7.34 s-1,实验温度为71.0 ℃。

界面张力测定:采用TX500C型旋转滴界面张力仪测定油水动态界面张力曲线,油水体积比约为1 200,转速为5 000 r/min,实验温度为71.0 ℃。

物理模拟实验:70 ℃下水驱至含水率为95%,转注不同化学驱配方0.3倍孔隙体积,再转后续水驱至含水率为100%结束。

2 高温、高盐稠油油藏二元复合驱油体系设计

2.1 聚合物优选

流度比是影响采收率的主要因素,对于地下原油黏度较高的普通稠油油藏,通过提高驱替液黏度可较大幅度改善流度比,从而提高采收率[10-14]。利用物理模拟和数值模拟方法,研究了普通稠油油藏聚合物驱水油黏度比与提高采收率的关系(表1)。由表1可知:当水油黏度比为0.150时,数值模拟提高采收率为7.0个百分点;当水油黏度比为0.508时,提高采收率为13.0个百分点;当水油黏度比为0.150~0.508时,提高采收率幅度较大;当水油黏度比大于0.500时,提高采收率增幅不明显,经济效益变差,因此,普通稠油油藏实施聚合物驱的合理原油黏度比区间为0.150~0.500。孤岛油田东区50 ℃地面脱气原油黏度为1 500~3 000 mPa·s,地下原油黏度为50~96 mPa·s,驱替液的有效黏度需要达到14.4 mPa·s以上。

表1 聚合物驱水油黏度比与提高采收率数据

对常规聚丙烯酰胺(分子质量为15×106)、超高分子质量聚丙烯酰胺(分子质量为22×106)的耐温性能进行了研究(图1),实验温度为45~85 ℃,聚合物的浓度为1 500 mg/L。由图1可知,随着温度升高,2种类型聚合物溶液的黏度均呈下降趋势,但相同温度下超高分子质量聚丙烯酰胺的黏度是常规聚丙烯酰胺的2倍以上,表明超高分子质量聚丙烯酰胺与常规聚丙烯酰胺相比有更好的耐温性能。

图1 不同类型聚合物的黏度与温度的关系

2种聚合物在孤岛东区Ng3-4单元的油藏条件下(71.0 ℃)的增黏性能评价结果见表2。由表2可知,浓度为1 800 mg/L的常规聚丙烯酰胺溶液黏度为20.3 mPa·s,而超高分子质量聚丙烯酰胺在相同浓度条件下,黏度为45.0 mPa·s。在矿场实施过程中,聚合物溶液经过炮眼剪切后,实际有效黏度通常是配注黏度的1/3,由此折算浓度为1 800 mg/L的超高分子质量聚丙烯酰胺的有效黏度为15.0 mPa·s,能满足孤岛油田东区化学驱黏度的要求。实验结果表明,通过提高聚合物分子质量和提高聚合物的使用浓度,能实现流度控制的目的,且超高分子质量聚丙烯酰胺与常规聚丙烯酰胺相比具有较好的增黏性能。

表2 不同类型聚合物黏度与浓度的关系

2.2 表面活性剂体系优化

2.2.1 石油磺酸盐优化

磺酸盐是目前应用最为广泛的驱油用表面活性剂,特别是石油磺酸盐(SLPS)与原油适应性好,在胜利油田得到了工业化推广[15]。在孤岛油田东区油水条件下,室内测试了矿场用的单一石油磺酸盐产品,活性剂溶液与该区块原油的油水界面张力较高,因此,需要对石油磺酸盐结构进行优化调整。孤岛油田东区原油属于稠油油藏,其胶质沥青质等重质组分含量较高,分子质量明显高于常规稀油,因此,对石油磺酸盐的调整方案为增加SLPS中的大分子质量成分,降低小分子质量成分。常规油藏用SLPS分子质量主要分布为180~490,平均分子质量为375,而普通稠油油藏用SLPS的平均分子质量为420,与常规油藏用SLPS相比,分子质量为380~480的大分子成分增至40%,分子质量小于300的成分降至30%。图2为不同表面活性剂体系复配时间与原油之间的动态界面张力关系。由图2可知,优化前SLPS的界面张力最低值为7.4×10-2mN/m,优化后SLPS的界面张力最低值降至2.0×10-2mN/m,表明优化后的SLPS对普通稠油的适应性明显改善。

图2 不同表面活性剂体系复配时间与原油之间的动态界面张力关系

2.2.2 表面活性剂复配体系对界面张力的影响

优化后的SLPS可有效降低孤岛油田东区普通稠油的界面张力,但仍达不到超低界面张力的要求。前期研究结果表明,磺酸盐类阴离子表面活性剂的界面效率高,但在油水界面的饱和吸附量低,饱和吸附时界面层内仍存在大量空腔;烷醇酰胺类非离子表面活性剂的界面效率低,但其界面饱和吸附量大,两者之间具有明显的协同增效作用,即选择分子质量适当的非离子表面活性剂能楔入阴离子表面活性剂界面层中的空腔,使界面上表面活性剂的吸附总量增大,提高界面活性[16]。由图2可知,优化后的SLPS与烷醇酰胺类非离子表面活性剂GD-1按质量比1∶1混合后的复配体系,能很快将孤岛东区普通稠油的界面张力降至1.95×10-3mN/m,进一步证明表面活性剂复配是增强表面活性剂界面活性的有效途径。

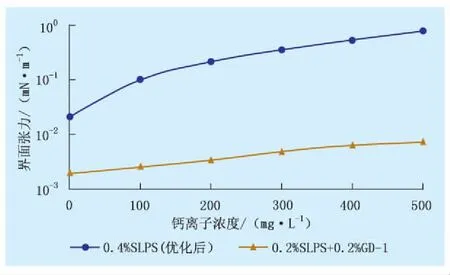

由于孤岛油田东区钙镁离子含量较高,表面活性剂体系的抗钙能力需要提高,加入钙离子后表面活性剂体系的界面张力见图3。由图3可知,单一SLPS抗钙能力有限,随着钙离子浓度增加,单一SLPS的界面张力明显变差,这是由于生成了石油磺酸钙沉淀造成的;0.2%SLPS+0.2%GD-1复配体系随着钙离子浓度增加,油水界面张力从1.95×10-3mN/m升至7.40×10-3mN/m(钙离子浓度为500mg/L),在实验范围内油水界面张力均能保持超低水平,表明加入GD-1后复配体系抗钙能力增强,能满足高钙镁油藏的需要。

图3 单一SLPS及复配表面活性剂体系的抗钙能力对比

2.3 二元复合驱油体系设计

在聚合物与表面活性剂相互作用研究的基础上开展二元复合驱油体系设计,室内推荐二元复合驱配方为0.18%HPAM+0.2%SLPS+0.2%GD-1,复合体系的黏度为45 mPa·s,界面张力为4.4×10-3mN/m。表面活性剂对聚合物溶液的黏度基本无影响,而加入超高分子质量聚丙烯酰胺后,油水界面张力仍能达到超低,说明聚合物与表面活性剂的配伍性良好。

利用物理模拟实验评价不同驱油体系的驱油效果。用煤油和孤岛东区3-025井脱水原油配制模拟油,70 ℃下原油黏度为50 mPa·s;用孤岛15-2站过滤污水配制聚合物和表面活性剂溶液;使用石英砂充填的管式模型,长度为30 cm,直径为1.5 cm,模型气测渗透率为1 500×10-3μm2。驱油步骤为岩心饱和水、饱和油后,先水驱至含水率为95%,再转注不同配方的化学剂段塞,后续水驱至含水率为100%结束实验。不同配方提高采收率的物理模拟结果见表3。由表3可知:在化学剂注入段塞均为0.3倍孔隙体积时,单一表面活性剂驱提高采收率幅度很小,比水驱提高采收率1.2个百分点;单一聚合物驱比水驱提高采收率12.4个百分点;二元复合驱体系比水驱提高采收率17.4个百分点,二元驱提高采收率幅度优于单一聚合物驱和单一表面活性剂驱的总和;将表面活性剂的用量按价格折算成聚合物的用量,聚合物段塞为0.6倍孔隙体积,单一聚合物驱提高采收率幅度为16.1个百分点,在同等经济条件下,仍然比二元复合驱低1.3个百分点。

表3 不同配方提高采收率的物理模拟实验结果

针对孤岛油田东区原油黏度高、注入水矿化度高、钙镁离子高的油藏条件,研制了由超高分子质量聚丙烯酰胺与石油磺酸盐(SLPS)和烷醇酰胺类非离子表面活性剂(GD-1)复配的新型二元复合驱油体系。超高分子质量聚丙烯酰胺在孤岛油田东区油藏条件下具有较好的耐温性和增黏性,SLPS与GD-1复配能大幅度提高复合驱油体系的界面活性和抗钙镁能力。矿场试验结果显示,复配的新型二元复合驱油体系驱油效果明显优于单一聚合物驱,表明将聚合物的扩大波及能力与表面活性剂的洗油能力结合起来,能更大幅度提高稠油油藏的采收率。

3 矿场应用

孤岛油田东区自1978年3月投入开发,目前已进入特高含水开发阶段,选定试验区孤岛油田东区Ng3-4单元,含油面积为3.3 km2,有效厚度为19 m,石油地质储量为1 092×104t,综合含水率为94.7%,采出程度为27.1%,设计注入井45口,油井83口。2011年5月开始在孤岛油田东区北Ng3-4单元注入前置调剖段塞(0.1倍孔隙体积0.24%HPAM),2012年10月注入二元主体段塞(0.18%HPAM +0.2%SLPS+0.2%GD-1),截至2016年8月累计注入0.433 倍孔隙体积,完成方案设计的66.7%。

二元复合驱矿场实施过程中,最早显现的特征是注入压力发生明显变化。先导试验前试验区的平均注入压力为7.5 MPa,实施二元复合驱后,油压升至11.4 MPa,压力上升3.9 MPa。这是由于注入的二元复合驱体系的黏度比注入水的黏度高得多,导致地层渗流阻力增加,注入井井底原渗流通道导流能力下降,促进液流转向,扩大波及体积。

与实施先导试验前相比,日产油从279 t/d增至778 t/d,综合含水率从94.7%降至80.9%,下降了13.8个百分点,降水增油效果显著。截至2016年8月,试验区明显见效井为80口,见效率为96.4%,单井平均累计增油8 125 t,试验区已累计增油65×104t,提高采收率6.0个百分点,预测可提高采收率11.3个百分点。

4 结 论

(1) 针对孤岛东区高温、高钙镁和原油黏度高的油藏特点,通过提高石油磺酸盐平均分子质量、石油磺酸盐与非离子表面活性剂复配来提高界面活性及抗钙镁能力,设计出适合高温、高钙镁、稠油油藏的高效二元复合驱配方。

(2) 孤岛油田东区Ng3-4单元高温、高钙镁、稠油油藏二元复合驱先导试验取得成功,降水增油效果显著,已累计增油65×104t,提高采收率6.0个百分点,先导试验的成功为同类油藏大幅度提高采收率提供了指导。