装配式组合连续刚构桥的负弯构件疲劳实验设计研究

高燕梅, 刘 东, 杨未蓬, 储 兵

(1. 重庆交通大学 土木工程学院, 重庆 400074; 2. 重庆市酉阳县隆达公路建设投资有限公司, 重庆 409800)

随着钢-混凝土组合结构在桥梁、房建、剪力墙等实际工程中的广泛应用,其疲劳性能以及其中栓钉的疲劳性能也越来越受到关注[1-5]。2012年聂建国等[6]在总结前人在组合梁疲劳性能研究成果的基础上,指出当前研究主要集中于组合梁中栓钉的疲劳性能,对组合梁的整梁疲劳实验及其在疲劳荷载作用下的刚度退化规律研究较少。刘小洁等[7]进行了3根简支钢-混凝土组合箱梁的实验,指出重复荷载会使组合梁刚度下降,抗剪刚度越大,组合梁抗疲劳性能越好。张大付等[8]建立了3种不同剪力连接度的组合箱梁有限元分析模型,指出桥面板厚度及跨径对组合箱梁的疲劳性能影响较大。刘诚等[9]建立了多尺度有限元模型,验证了岳阳洞庭湖大桥的钢-UHPC组合桥面系中栓钉连接件的疲劳性能的可靠性。针对目前常用钢-混凝土组合桥梁中现浇混凝土桥道板收缩慢慢变大、预压应力难以施加等问题,课题组结合当今桥梁发展的两大趋势:钢-混凝土组合梁桥和装配式施工方法,提出了“装配式钢-混凝土组合连续刚构桥”[10]。

1 装配式钢桁-预应力混凝土组合连续刚构桥

该桥总体布置见图1。该桥主要特征在于将栓钉剪力连接件水平预埋于预制混凝土桥道板内(图1(a)),待桥道板安装就位后,先对其张拉纵向预应力钢束,再用剪力连接件将竖钢板与钢梁焊接为一体。其优势在于可以减小混凝土现浇工作,且受拉区混凝土桥道板有效预应力度提高,施工工期缩短且施工安全。对此新结构,已开展了负弯矩作用下组合梁静力性能实验[11-12]和PCSS剪力连接件推出实验[13-14],为掌握此新结构的负弯矩区段,特别是预制拼接混凝土桥道板和PCSS剪力连接件在疲劳荷载作用下的力学性能,本文对其负弯矩作用下的疲劳性能实验模型进行设计研究。

图1 装配式钢桁-预应力混凝土组合连续刚构桥总体布置

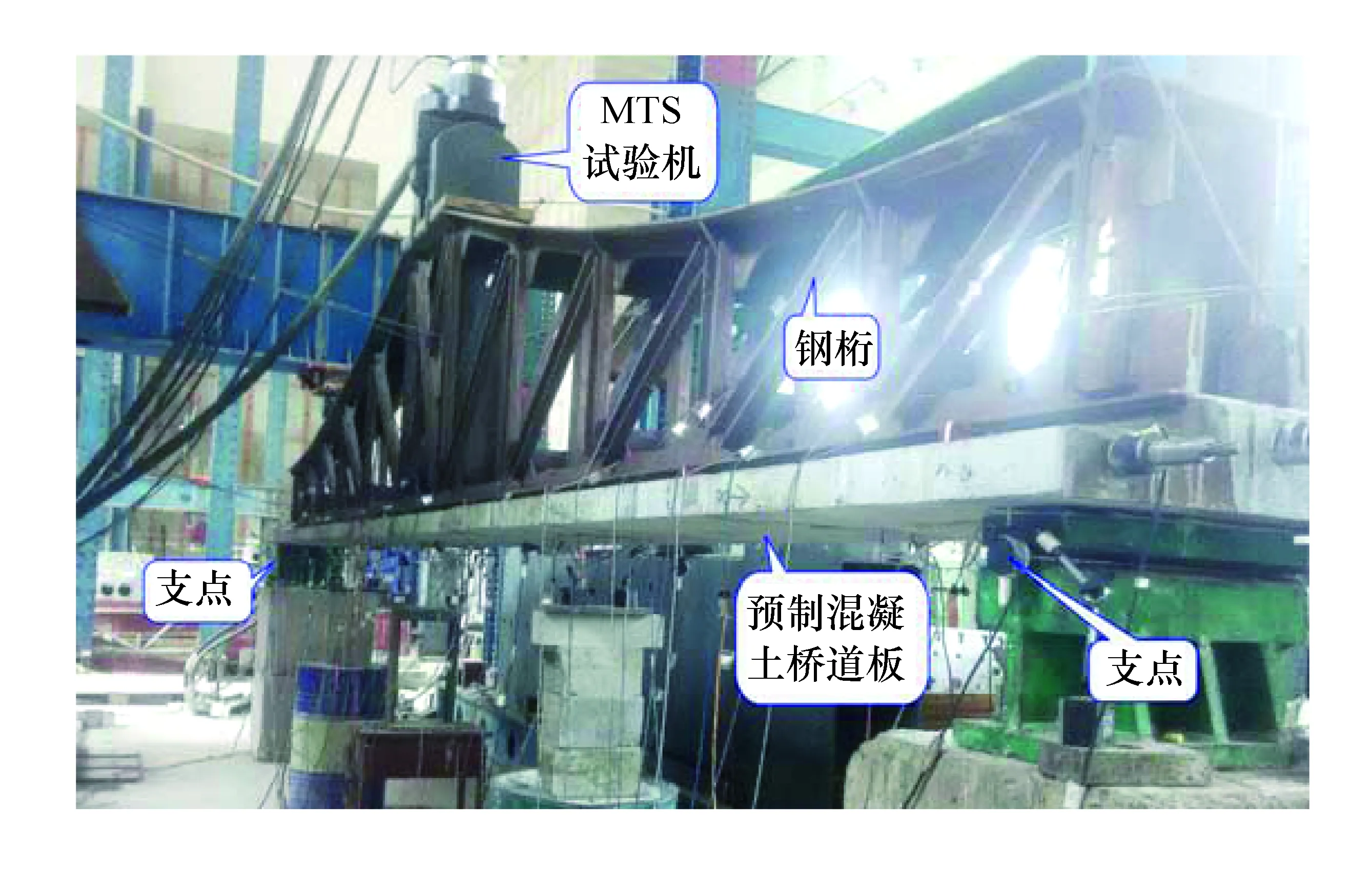

本次实验依托跨径40 m+70 m+40 m钢桁-混凝土连续刚构桥——广佛肇高速公路青岐涌大桥(见图1),为考察其负弯矩区段钢桁、预制混凝土桥道板的疲劳性能(如图1(a))绿色框线所示区域),以及其中剪力连接件特别是剪力连接件竖钢板与钢桁之间的焊缝工作性能,按1/4缩尺比设计制作了一根采用预制预应力混凝土桥道板的变截面钢-混凝土组合梁,进行负弯矩作用下的疲劳性能实验。

2 实验梁设计

2.1 模型设计

该模型设计与青岐涌桥负弯矩最小截面采用应力相似的原理进行模拟,并结合国内外疲劳实验的经验,同时考虑实验室场地条件和加载条件下尽量简化模型、方便观测,按1/4缩尺比确定模型桥采用长l=8 m、根部梁高1.44 m、支点梁高0.59 m的变截面组合梁(见图2)。

钢桁采用工厂全焊接法拼装,根部最高处1.3 m,支点高度0.45 m,上下弦采用Π型截面,上弦顶板宽300 mm,下弦底板宽400 mm。考虑到上弦截面仅在施工阶段单独承受荷载,待组合梁形成后,上弦与混凝土桥道板共同受力,所以上弦顶板厚度仅取8 mm,下弦底板厚取10 mm。为方便腹杆与上下弦杆之间的焊接,斜杆和竖杆采用[型截面,板厚为6 mm、14 mm和20 mm。

图2 装配式钢桁-预制混凝土组合梁疲劳实验模型

桥道板采用矮肋截面,分9块预制,标准长度950 mm/块,板高0.14 m,顶面宽 0.7m,混凝土标号C50,钢板材料均为Q345,其中预埋7根纵向预应力钢束管道,预应力度为10.2 Mpa;混凝土桥道板底面预埋水平栓钉剪力连接件,采用圆头焊钉Φ10 mm×80 mm,材质为ML15,课题组已经针对该剪力连接件进行了推出实验,得到了其抗剪性能[13-14]。

2.2 加载方案设计

为了方便加载,将制作好的实验梁倒置,其动荷载的施加和后期静荷载的施加均采用美国MTS设备进行(见图2)。

2.2.1 加载方案

为了模拟实桥在疲劳荷载作用下的受力,取实桥成桥状态即自重和二期恒载作用下混凝土板应力作为实验梁疲劳荷载作用下限值。取实桥正常使用状态时汽车荷载作用下混凝土板应力变化量,作为疲劳加载的应力幅。当组合梁作用200万次循环荷载未发生破坏时,再采取提升疲劳荷载上限的方式,模拟实桥的超载作用。为考察实验梁在正常荷载作用下的工作状态以及超限荷载作用下的疲劳损伤累计规律,先后进行154~220 kN循环加载200万次,154~244 kN循环加载50万次,154~272 kN循环加载30万次,154~320 kN循环加载30万次的疲劳实验,期间均进行静力加载以测得静力挠度和应变状态。

2.2.2 加载频率的确定

通过计算钢桁组合梁的自振频率为32.008 Hz,综合考虑疲劳实验机的工作性能,同时避免反力架发生共振,疲劳荷载实际作用频率为3 Hz。

2.2.3 测点布置

为获得实验梁在疲劳荷载作用下的挠度、应变及剪力连接件滑移特征,实验梁的测点位置设计见图3。

图3 实验梁测点布置

为了研究在疲劳加载节段组合结构的受力性能,在钢和混凝土相应的位置布置了动态应变测点(见图3(a)),其中D1—D5为混凝土动态应变片测点,D6—D13为混凝土动态应变片测点,D15—D16为跨中动态挠度测点。为了在每次动态加载期间测得实验梁当前阶段更详实的挠度值和应变值,在对应位置上布置了位移计和应变片(见图3(b)—(d))。

3 实验结果

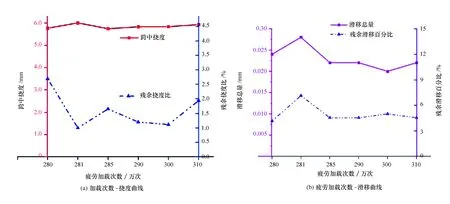

实验梁在154~220 kN疲劳加载200万次前后,荷载与挠度均呈现为线性关系,荷载达220 kN时的挠度均约为4.2 mm,残余挠度比在1.5%以内(见图4(a)),桥道板无开裂现象,PCSS剪力连接件的滑移值约为0.019~0.026 mm,残余滑移量为4.5%~8.1%,滑移量较小(图4(b)),表明该阶段实验梁处于弹性工作阶段,状态良好,可以继续进行超载疲劳实验。

实验梁1.5倍正常使用疲劳荷载幅下作用50万次,2倍正常使用疲劳荷载幅下作用30万次和3倍正常使用疲劳荷载幅下作用30万次。在154~320 kN疲劳荷载加载阶段时,在最大荷载320 kN进行静力加载时,5号混凝土板上发现了1条长为11 cm、宽为0.06 mm的横向受力裂缝,说明桥道板已达到开裂应变,进入塑性;但跨中的挠度在5.74~6.0 mm范围内,挠度波动仍比较平稳(见图5(a));PCSS剪力连接件的滑移值在0.02~0.028 mm范围内,残余滑移量4.5%~7.2%(见图5(b)),表明该阶段桥道板已经开裂,但实验梁整体刚度尚可,PCSS剪力连接件滑移仍处于弹性阶段,工作性能良好。

图4 200万次疲劳加载后实验梁特征值

图5 310万次疲劳加载后实验梁特征值

4 结论

对组合实验梁进行了正常使用荷载作用下200万次疲劳加载,1.5倍正常使用疲劳荷载幅下作用50万次,2倍正常使用疲劳荷载幅下作用30万次和3倍正常使用疲劳荷载幅下作用30万次。实验结果表明,在正常使用(200万次)疲劳荷载作用下,实验梁处于弹性工作阶段,状态良好;在3倍超限(310万次)疲劳荷载作用下,虽然预制桥道板已经出现开裂,但实验梁整体刚度尚可,PCSS剪力连接件滑移仍处于弹性阶段,工作性能良好。