某型飞机钛合金钣金件热冲压成形工艺参数优化

(航空工业哈飞 ,黑龙江 哈尔滨 150066)

1 某型飞机钛合金钣金件热冲压成形的基本现状

某型飞机钛合金钣金件的零件构成基本为对称性,但是其热冲压成形的基本零件的外形是非常复杂的,如果只是用传统的零件冲压的方式是很难达到最终的目的的。因此,可以采用模具、钛合金原料在同种温度下,经过热冲压工艺的方式而成形的零件很容易出现成品厚壁增加过多、平衡感缺失引起失稳以及厚度过薄而引起破裂的情况,最终得到的飞机钛合金钣金件的厚壁厚度也会不均匀[1]。因此,本文通过钛合金钣金件热冲压过程中的壁厚不均匀的问题进行数据分析,对工艺的基本参数进行优化,将有限元法运用到正交试验的不同组合之中,根据数据分析出能够最终成形的实验指标,其中将最大增厚率、最大减薄率作为正交试验数据分析的标准,从而得出工艺变化中比较优质工艺的参数的基本组合形式,从而促进实验的正确指导方针的形成。

2 有限元方法的基本模型

2.1 有限元的几何模型

根据该金属热冲压形成的特殊性,可以由Dynaform软件进行零件还原成原材料。模型中凸模与凹模都为刚性体,而板料的设置则相反为塑性体、而实际飞机钛合金钣金件冲压成形的条件是需要将板料的厚度做到1.016mm的。

2.2 有限元方法中的材料模型

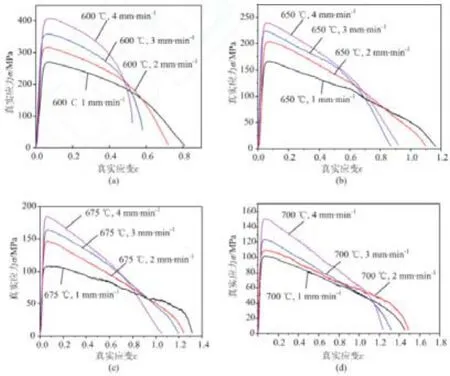

有限元方法中的材料模型一般选用钛合金金属,本实验则选用TC4钛合金进行热冲压处理后进行实验,因为钛合金TC4因为材料自身耐蚀性、密度小的原因而成为其中最活跃的因素。在如同的的热冲压工作中,钛合金的变形速度为20-30mm/s,同时,热冲压工作进行的速度也非常低,达到了5mm/min左右。因为试验所在的加工环境是恒温的环境,所以不需要考虑温差对其中实验变化的影响,从现场的模拟的数据中我们能够得出,通过改变钛合金原材料的模型,就能够通过温度、速度的改变从而改变飞机钛合金钣金件冲压的最终成形。

图1 钛合金TC4材料的应力变化曲线

2.3 有限元方法所需的基本边界条件

在飞机钛合金钣金件冲压成形的模拟实验中,其模型的的凸模在设定行管的位移边界条件、凹模确定所需自由度、板料将自由度释放的条件。

同时,当凸模与板料、凹模与板料的设置都采用面对面的接触时,可以通过库伦摩擦方程式来设置相关的实验摩擦系数。

3 影响飞机钛合金钣金件冲压成形的基本因素

通过观察飞机钛合金钣金件冲压成形原材料的壁厚分布图,对钛合金材料成形的温度、热冲压的速度以及生产摩擦系数的变化对最终成形产生的影响,从而得出工艺的基本参数对飞机钛合金钣金件热冲压成形所造成的质量影响。当凸缘材料处受到拉力时,就容易出现破裂的趋势,而折弯区也容易发生变形起皱。

3.1 温度对飞机钛合金钣金件热冲压成形的影响

本次的实验模拟条件是600℃、650℃、675℃以及700℃,在其温度变化下的变形速度为1mm/min,模拟的摩擦系数为0.1。在该条件下通过对飞机钛合金钣金件热冲压成形进行数据模拟,我们得知:温度升高后,飞机钛合金钣金件热冲压成形的最大减薄率在不断减小,金属的增厚率却呈现逐渐递减的趋势。

3.2 变形速度对飞机钛合金钣金件热冲压成形的影响

飞机钛合金钣金件在高温的条件下进行塑性加工而变形时,变形的速度增加,钛合金内部的流动也会随之加快,通过采用1、2、3、4mm/min的变形速度,对钛合金TC4材料进行热冲压的数据模拟。了解在热冲压温度为700℃,摩擦系数f为0.1的状况下,变形速度对钛合金壁厚的分布影响为,速度加快时,钛合金材料的最大减薄率的值也是逐渐加大的,其最大增厚率的值波动较小,但是也呈现递增的趋势。

4 某型飞机钛合金钣金件热冲压成形工艺参数的实际优化

通过正交试验来衡量某型飞机钛合金钣金件热冲压成形的工艺参数的优化效果,并分出各影响因素对产品成形的影响地位。成形温度对某型飞机钛合金钣金件热冲压成形的最大减薄率与最大增厚率的影响更为显著,而较优异的参数的选择却不进行同,需要根据多数倾向的原则对工艺的参数水平进行综合的考量,较优温度为675℃。变形速度能够对产品的最大减薄率有重要的影响,但是相较于成形温度则较低,能够排在它之下的第二位,而对最大增厚率的影响排在第三位,而根据多数倾向的原则,也需要进行工艺参数的综合考量,其变形速度的取值为1mm/min。

5 结语

某型飞机钛合金钣金件热冲压成形工艺参数的探索、研究,对飞机零件的建造具有重要的意义,通过控制好热冲压成形的温度、速度和摩擦力的数值,能够防止产品出现褶皱、破裂,促进飞机钛合金钣金件热冲压成形产品的生产。