利用水浸式超声探伤方法判定靶材用高纯铝内部缺陷

(新疆众和股份有限公司,新疆 乌鲁木齐 830013)

1 超声探伤技术的基本原理

超声探伤是无损检测技术中应用最为广泛的一种方法,相比于X射线探伤,涡流探伤、磁粉、渗透等方法来讲,其具有对人体与环境无害、灵敏度高、适用材料种类多等优点。超声检测简称UT,主要利用超声波在材料中传播的特性来对材料中的不连续(即缺陷)进行判定,超声波是一种很强的能量,其在材料中传播时会有一定的损失,当它在传播过程中遇到缺陷时(可以是气孔、夹渣、裂纹等)声阻抗发生了改变。

(Z为声阻抗、ρ为材料密度、C为材料声速,r为声压反射率)

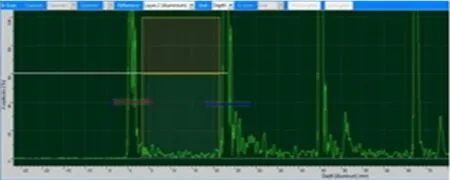

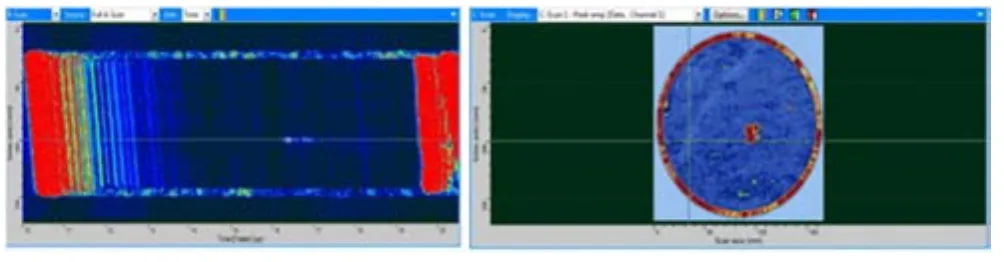

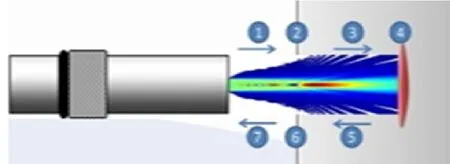

不同声阻抗具有不同的声压透射率和反射率的特性,因此根据透射率或反射率改变的大小,就会有相应的反射波产生,而同时伴随着能量的损失,底波回波幅度会降低,这是超声波无损探伤的一个基本原理。超声检测设备又分为便携式手探设备和水浸式自动扫查设备,便携式手探设备的特点是成本低,方便灵活,可以对异形工件进行探伤,但工作量大,易受不同操作人员的力度,手法等影响,精度及稳定性差。而水浸自动扫查设备,恰好解决了便携式设备的缺点,效率高,稳定,但成本高,对于特殊异形工件需要增加附件进行大规模改造。根据扫查显示来区分,又可以分为:A扫、B扫、C扫等,A扫是最基本的信号源,是根据超声换能器(即探头)接收到的声压信号转换为电信号在屏幕上显示的波,具有一定的宽度,如图1所示,利用A扫的基本信号源,运用自动化技术以及强大的计算机成像技术,又发展出了B扫和C扫两种扫查模式,分别是缺陷在深度方向的投影如图2所示,和平行于扫查方向的投影,如图3所示。本文主要是利用水浸式自动探伤设备C-SCAN,结合A扫,B扫来判定材料中的缺陷的。水浸就是用水作为耦合剂,因为超声波在空气中的散射非常大,需要用如机油、水、浆糊等物质来防止超声波的散射,增加其进入材料中的能量,另外超声波检测是一种对比的检测方法,主要是以人造缺陷(如平底孔、V型槽等)为基准来确定材料中的自然缺陷的当量大小。

2 靶材用高纯铝的材料特性以及对超声波的影响

溅射靶材主要应用于微电子半导体集成电路和LCD液晶显示行业的镀膜领域,高纯铝作为靶材的基材有着较高的要求,首先是纯度要在4N6甚至是5N或5N5,才能满足0.3um以下集成电路布线宽度的要求,因基材只是靶材的一部分,基材和散热背板需要进行钎焊,以提升其在溅射过程中的散热效率,因此基材与背板的钎焊质量的结合率好坏直接影响其散热效率,这就需要用到C-scan超声探伤系统进行缺陷率检测,通过C-Scan成像能清楚的发现未焊合部位的大小,位置,同时由于基材在靶材中的重要作用,对于基材内部的缺陷在后续靶材加工及溅射镀膜环节也是有着严格的控制,高纯铝由于纯度高,铸造过程中的形核质点少,因此晶粒比较粗大,而由于晶粒的直径大多小于超声波的波长,超声波在材料中传播时能量的衰减主要是散射的衰减,散射的衰减又随着晶粒的增大而增大。

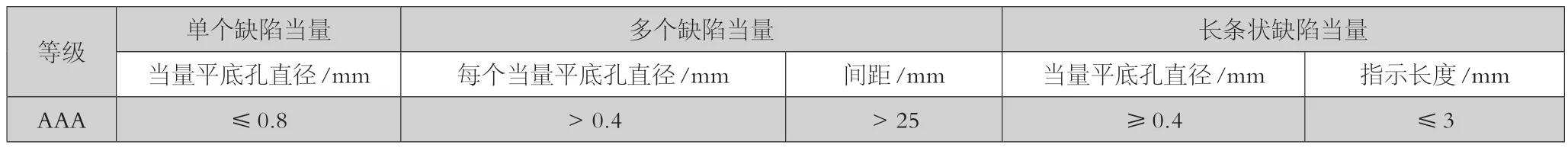

3 靶材用高纯铝坯料的超声探伤验收合格性要求

综合多家靶材生产加工企业的要求来看,高纯铝铸造板坯的内部缺陷不得大于0.4mm,根据GB/T6519-2013 《变形铝镁合金超声波检验方法》(等同于ASTM B594)中规定,超声探伤验收标准分为:AAA,AA,A,B,C级,综合来看,靶材的探伤等级要求要优于最高的AAA级别,且由于超声探伤固有回波宽度的影响,存在一定的表面盲区,还需满足底波衰减的要求,即底波损失不应使第一次底波降低到正常被检样品的第一次底波的50%或更低,如果在扫查过程中违反任何以上两个合格性验收条件中的任何一条,则高纯铝靶材坯料可以认定不不合格。

4 超声探伤设备的选择及参数的设定

目前国内外生产超声探伤仪器的公司有很多,但技术水平或质量却良莠不齐,受制于成本和价格的影响,国产的仪器在精度和软件方面同进口设备还有一定的差距,产品性能比较好的包括:GE(前身是德国KK),Olympus,PAC(美国物理声学),以及由这两家公司分离出来的如我公司使用的加拿大的TECSCAN,日本的KJTD,C-SCAN超声探伤系统最关键的部件包括:超声处理器(负责产生和接受并处理各种信号),多轴自动扫查器,超声换能器(探头),软件。尤其是探头和软件,也正是国内外技术的差距所在,缺少了任何一项,都无法发挥其它部分的优势,在超声探伤系统的选择和配置上要做到好马配好鞍。

超声探伤处理器的关键指标有:垂直线性、水平线性、入射面分辨率、各灵敏度下的信噪比,频带宽度,激励电压等。

软件功能上最主要的是全波形存储,可以对扫查的每个点进行记录。

超声探头的性能非常关键,主要的指标有:类型(平探头或聚焦探头),频率(峰值频率和中心频率),晶片尺寸、震荡时间(越短越好),频谱及带宽。

(f为频率,C为声波在备检材料中的传播速度,C水=1375m/s,C铝=6324m/s,λ为波长)

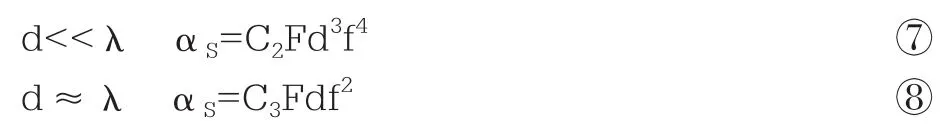

根据经验,超声波在材料中发现的最小缺陷约为其波长的一半,因此由公式④,可得到要想在高纯铝材料中加测小于0.4mm大小的缺陷,应该选用10MHz以上的频率。频率越高,发现小缺陷的能力越强,但是通过下面两个公式可以看出,频率越高,超声波在材料中传播时的衰减越大,简言之,无法穿透并检测较厚的工件,根据公式⑤-⑧,可知超声波在材料中传播时的能量衰减因素。

图1 超声A扫描图

图2 超声B扫描图

图4 超声波在材料中的传播路径

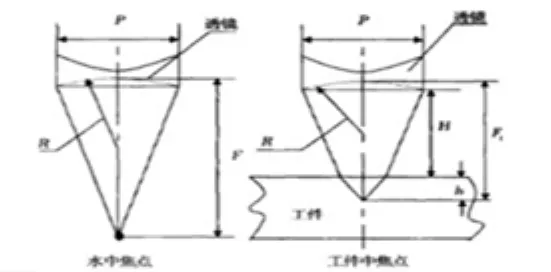

图5 超声波焦点在水中与工件中位置

(α为超声波衰减系数,αS为散射衰减系数,αa为吸收衰减系数,C1、C2、C3为常数,F为材料各项异性,f为超声波频率,d为晶粒直径,λ为声波波长)

根据高纯铝靶材坯料的晶粒尺寸一般较大在几百个微米,并结合所检测样品的厚度约在20~40mm之间,考虑超声处理器的增益与信噪比特性,设定超声探伤频率为10MHz。通过大量实验表明,采用10MHz(晶片尺寸为:0.375’,焦距为:4.12’)的GE生产聚焦探头可以有效提高小缺陷检出灵敏度,改善信噪比,及降低表面盲区。

超声探伤仪基础设置:激励电压采用方波300V,采样频率:100MHz,阻抗50Ω,阻尼:78Ω,增益在35db,LPF--Broadband(低通滤波随带宽),HPF(高通滤波)—2.5MHz。

水层厚度的设定也是一个关键过程,10MHz超声波从探头发出,经过水层(假设厚度25mm),有一定的衰减,达到样品表面时(假设样品厚度25mm),由于水和样品铝的声阻抗差异,形成了回波,造成大部分的能量损失,进入材料中的能量仅为原来的27%左右,在高纯铝中传播过程中进一步衰减,当到达一个埋深约12mm的缺陷缺陷,产生回波再返回到探头时,能量只有初始能量的约7.5%,因此从能量损失的角度考虑,水层厚度应当尽可能小,但是还应当考虑聚焦探头的焦距,以及超声中近场的影响,超声探头的焦距是在水中的焦距,从水中到铝中,由于超声波传播速度以及声阻抗的差异,会发生折射现象,导致焦点位置的变化,如图5所示,根据经验公式,焦点在被检样品中的实际位置应为:

表1 靶材验收等级 AAA级缺陷定义列表

(F为探头标称焦距,h为工件中实际焦点,C3为超声波在铝中的传播速度C2为超声波在水中的传播速度)。

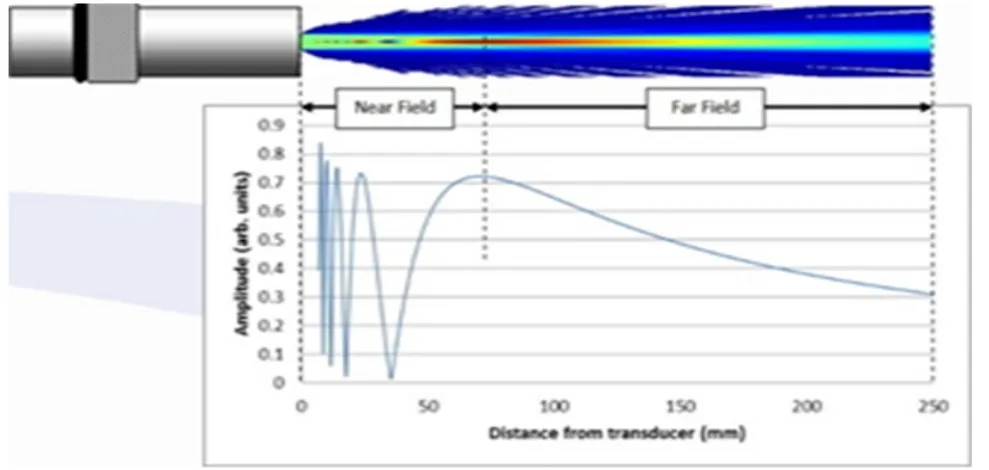

一般情况下由于超声波有近场应,在近场区域内,超声波声压会出现没有规律的极大和极小值,在远离近场区,超声波声压才会随着工件厚度的增加而单调减小,如图7所示,近场区对AVG当量计算会有较大影响,在靶材坯料的超声检测中虽不涉论AVG当量计算,但对于DAC曲线的建立会有较大的影响。

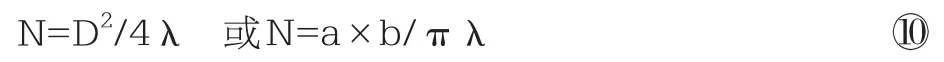

(N为近场距离,D为圆形探头晶片直径,或a为矩形探头晶片的长,b为矩形探头晶片的宽,λ为波长)。

根据上述公式,并通过反复试验,确定50mm~60mm水层厚度比较合适。

图7 近场区声压示意图

图8 不同埋深缺陷对回波幅度的影响

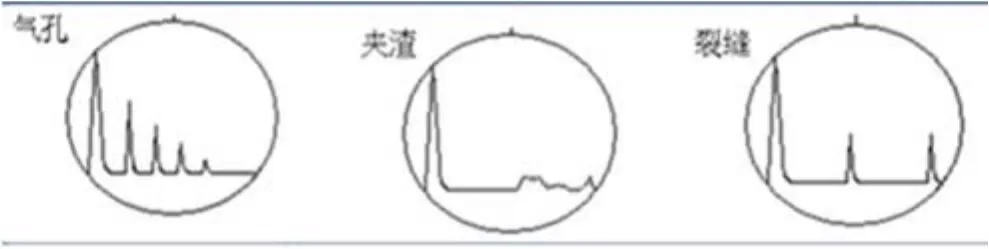

图9 A扫描波形定性特征波形图

由于C-SCAN系统中的软件具有统一定量缺陷的功能,因此不得不考虑的另外一个会影响缺陷定量的因素便是,缺陷埋深,由于超声波在被检材料中传播有能量损失,因此,不同埋深的缺陷回波幅度会不同,且差别很大如图8所示,可以看到同样大小的缺陷在不同埋深幅度下降非常大,如果做深度幅度补偿曲线(DAC),那就会对最终的判定结果出现很大偏差,因此必须用一组不同埋深的平底孔进行深度补偿校准,并在扫查时用打开TCG功能,进行自动增益。

基准灵敏度的调整,不同的靶材生产企业,对于这方面的要求有所不同,有些选择国际认可标样,有些选择内控标样(用合格样品做参考),原则上,超声探伤用标准样品要与被检样品在性能,规格上基本相同,我公司采用标准样品来调整基准灵敏度。

5 扫查结果的分析与判定

将扫查结果利用C-Scan超声探伤系统的分析软件Analysis模块打开分析,在C扫图上可以获得样品缺陷在其表面上的投影,利用其强大的缺陷分析功能,可显示位置坐标,不同标准下的缺陷面积大小,缺陷面积的占比等信息。需要指出的是根据实践经验,缺陷面积是一个与当量大小相关的近似值,不等同于物理面积,其会随着缺陷定义标准的改变而不同,并且由于自然缺陷由于存在不同的形状和取向,其投影与标准平底孔存在差异,因此在进行缺陷分析时,应当在标准平底孔当量的基础上加严一个等级,如果标准平底孔是80%的回波高度,那如果检出的缺陷在40%以上就视为不合格,或是根据用户需求进行判定。同时根据C扫图上的缺陷,自动调出A扫波形,进一步对缺陷的深度方向分辨率,以及利用波形特征进行定性分析,如有需要,还可以进一步进行剖伤,结合金相进行分析,缺陷的性质。

6 结束语

超声检测是一个非常复杂的一个技术,因为超声波看不见,摸不着,它从探头发出,经过透镜、耦合剂、进入材料内部、达到底部,再原路返回到探头的传播是一个复杂的路径,尤其是在材料中受到晶粒、不同形状、类型的缺陷、以及上下表面粗糙度等的影响,其传播路径及方向会发生改变,同时,自然缺陷由于性质不同、大小不同、取向不同,因此其回波的幅度也不同,因此有时需要采用更多,更细致的方法进行检测,例如当有必要时同时用横波、纵波、及兰姆波进行综合判定,或结合其它如X射线、CT等技术加以辅助确定,总之作为超声探伤工作人员应当谨慎,没有检出,不代表确实没有,尤其是对于关乎安全的超声检测,不断熟悉技术,积累经验,了解检测对象的材料特性,才能不断使结果更准确。