闪速炉软化循环水冷系统改造实践

(金川集团股份有限公司 甘肃金昌 737100)

1 前言

闪速熔炼技术自从1949年投入工业规模炼铜以来,经过60多年发展,效率也愈来愈高,广泛地得到世界各国的青睐,用这种熔炼技术改造老的电炉冶炼方式。我国在贵溪冶炼厂,金川集团公司,铜陵冶炼厂均成功地使用了这种技术。同时,闪速炉炉体的寿命也越愈来愈长,现代闪速炉寿命之所以提高,主要就是炉体水冷技术的不断改进。金川镍闪速炉设计了软化循环水冷系统冷却炉体。由于闪速炉炉温高,热强度大,炉体受炽热熔体和烟气冲刷、化学侵蚀,工作条件恶劣。为了保证炉体寿命,设计了比较复杂的炉体水冷系统。闪速炉软化循环水水冷系统除了供给其它水冷件外。反应塔与沉淀池,上升烟道与沉淀池、贫化区水套设二次加压系统冷却,冷修技术改造前后各水冷件供水区域分布如下:

为了保证安全供水、稳定水压,在主厂房41.5米平面设计了有效容积为250M3高位水箱两台,直接供给炉体冷却用水。闪速炉软化水冷系统的冷修,主要针对原设计及系统老化两方面存在的问题,进行了全面检修和技术改造。

2 冷修前闪速炉软化水系统存在的问题

2.1 闪速炉软化水系统经过投产以来多年运行,局部损伤严重系统老化。

2.1.1 闪速炉软化水配水管组有十三处因腐蚀穿透,导致漏水,被迫用打卡子密封来维持生产。

2.1.2 炉后渣溜槽上部配回水总管有三处因腐蚀穿透,导致漏水,无法停水进行检修,被迫打卡子密封维持生产。

2.1.3 主厂房三楼三台二次加压泵进出口管道有八处因腐蚀穿透导致漏水,无法停水检修、被迫打卡子密封维持生产。

2.1.4 贫化炉水系统与闪速炉水系统连通总阀损坏无法停水检修。2.1.5主厂房五楼水冷闸板进出口阀损坏无法停水检修。2.1.6三楼三台二次加压泵进出口阀全部损坏,导致三台加压泵因无法停水检修而全部瘫痪。

2.1.7 配水系统大部分阀门存在质量问题,寿命即将到期。

2.1.8 全系统配回水支管内部结垢严重,管道阻力损失增大,影响冷却水量。

2.2 闪速炉软化水冷系统原设计存在的诸多技术问题

2.2.1 反应塔平水套配回水管网配置不合理,最底层平水套接头结构不合理,严重影响其下部倒F水套的检修更换。

区号 供水区名称 原配水管组数 改造后配水管组数 原配水点数 改造后配水点数 备注Ⅰ炉墙水套Q 15 15 163 183ⅡH形水冷梁 9 10 86 109Ⅲ 反应塔及上升烟道连接部(J) 6 12 100 132 原设计加压水Ⅳ反应塔水套(F) 15 10 180 180Ⅴ上升烟道水套(S) 9 喉口部8烟道墙5 90 94Ⅵ闪速炉电极(D) 6 6 66 66Ⅶ短网 3 3 18 18Ⅷ贫化炉水套 9 14 92 141渣溜槽 (5) 3 (72) 44转炉烟罩 (2) 2 (20) 20合计 72 88 815 987

2.2.2 沉淀池、贫化区H形水冷梁预埋铜管的回水系统设计不合理,极不便于日常点检,不能及时发现水冷梁预埋铜管的漏水情况,是重大安全隐患。

2.2.3 上升烟道连接部斜水套结构设计不合理,水套法兰经常漏水,因没有检修空间,无法正常检修处理,冷修前被迫采用打卡子密封的临时性处理措施来维持生产,没有从根本上解决问题,是重大安全隐患。

2.2.4 上升烟道与余热锅炉连接喉口部,由于位置较高,相对水压较小,循环水量不足,冷却强度不够,导致水套烧损致坏,寿命短、更换频繁。

2.2.5 反应塔与沉淀池连接部倒F水套,上升烟道与沉淀池、贫化区连接部斜水套,因二次加压系统瘫痪,配水系统为单进单出,相对循环水量小,冷却强度不够,水套烧损频繁、寿命短。

2.2.6 原设计热渣溜槽水套采用贫化区回水经加压泵提升冷却,因贫化区回水水质差,造成热渣溜槽水套经常堵塞,引发多起事故,危及安全生产。

2.2.7 反应塔平水套、连接部水套,上升烟道喉口部水套、连接部斜水套等双水道水套受热强度高,同一块水套的两个水道由同一个配水管组供水,若检修时配水管组停水,则整块水套断水,影响水套寿命。

2.2.8 全系统配水管组结构不尽合理,其端部死水区太长;排水槽结构不尽合理,其上部大敞口。

2.2.9 闪速炉软化水系统的回水系统因没有排气系统,排水槽返水严重,影响安全生产。

3 闪速炉软化水冷系统的冷修改造方案及实施探讨

3.1 闪速炉软化水冷系统的主要检修措施

3.1.1 闪速炉软化水冷系统的全部配水管组,排水槽加工制作并更换。

3.1.2 闪速炉软化水冷系统的全部配水管组的总进水蝶阀提高质量档次并更换,阀门质量保证十年使用寿命。

3.1.3 闪速炉软化水冷系统的全部供回水总、支管更换,水冷件的配、回水支管更换。

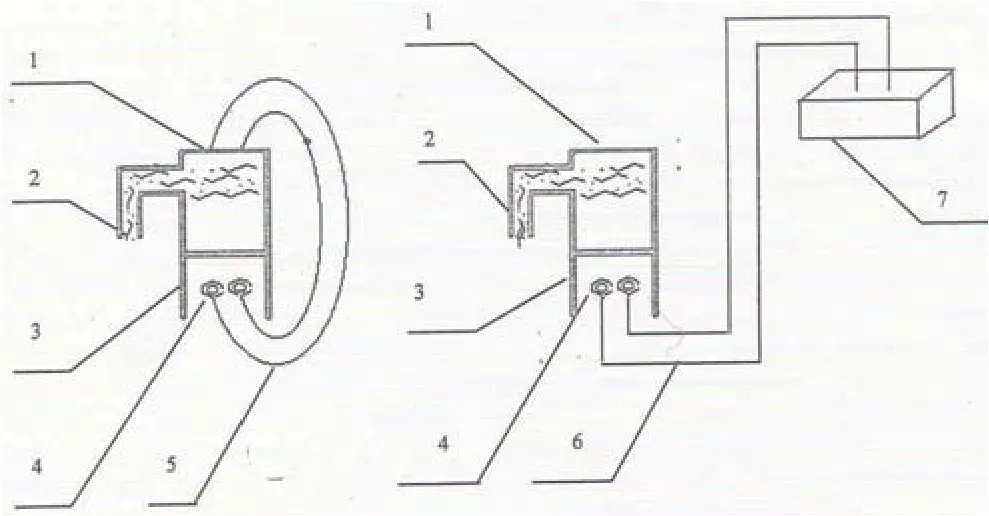

3.2 反应塔平水套的水套接头重新设计、结构改进;水套配回水系统重新改进设计并安装

如示意图1所示:虚线部分为原配水系统,实线为改造后配水系统。改造后可达到四个目的。①平水套管网配置得到理顺,便于日常点检维修。②为齿形倒F水套的检修更换挪开检修空间,创造了条件。③平水套内外水道分开,接到两个不同的配水管组上,若配水管组因检修停水,不致于整块水套断水,延长了水套寿命。④平水套接头结构改造更换80件,改进更换后,平水套外部净尺寸由140mm减小到60mm,最底层平水套接头不再严重妨碍齿形F水套的进出通道。

如示意图3所示,原系统H形水冷梁的上部明槽回水与预埋铜管回水混合后,经溢流槽排出。因水冷梁位置隐蔽,且有盖板,若预埋铜管单根烧漏,从回水箱点检极难发现。纵观两次漏炉事故,这是最致命的原因之一。如图改进后有如下优点:预埋铜管与明槽回水分开,并且预埋铜管回水系统的排水槽设置于楼层平台之上,便于点检之处,不但大大方便于日常点检,减轻了劳动强度,而且能及时发现水冷梁预埋铜管的漏水情况,避免漏炉事故的再次发生,消除了一个重大安全隐患。

3.4 上升烟道部位软化水系统的改造:

3.4.1 上升烟道与沉淀池连接部十块斜水套结构改进,全部更换。水套铜块的钻孔改为双U字形,进出水口该到下端;配水系统改为双水道双进双出。

图3 水冷梁预埋铜管回水系统改造示意图

3.4.2 上升烟道与贫化区连接部十块斜水套,将原旧水套倒装,配水系统改为左右单水道双进双出。

3.4.3 上升烟道下部四层水套配回水管重新改进设计,将横向配置改为竖向配置。

如图4、图5所示,实施3.4.1和3.4.2项改造后,大大方便于斜水套法兰密封垫片的检修更换;斜水套的循环水量增加一倍,提高了冷却强度,延长了水套寿命,初步估计斜水套可延长三分之一个周期,由此可带来巨大的直接和间接经济效益。实施的第3.4.3项改造,为斜水套的检修更换挪开了检修空间,创造了条件。

3.5 连接部和喉口部设计单独引水系统

3.5.1 反应塔与沉淀池连接部四十块倒 F形水套,六块圈梁吊挂水套以及上升烟道与沉淀池、贫化区连接部二十块斜水套,设计了一条管线从高位水箱单独供水。

3.5.2 上升烟道与余热锅炉连接喉口部的十六块水套,设计了一条管线从高位水箱单独供水

3.5.3 喉口部下部的四块单水道立水套结构改进,改为双水道水套,相应地配水系统改为双进双出。

3.5.4 喉口部和连接部的双水道水套内外水道分开,分别接到两个不同的配水管组上。

通过以上四条改造措施,单独引水系统代替了原已瘫痪的二次加压系统,使反应塔及上升烟道连接部、喉口部水套的水压升高,循环水量增大,提高了冷却强度,延长了水套寿命。

3.6 闪速炉、贫化区热渣溜槽回水加压泵房拆除,水套改为一般软化水。

这项改造措施达到了如下目的:明显改善了渣溜槽水套循环水水质,减小了因水套经常堵塞造成的损失,消除了一个安全隐患;原渣溜槽加压泵故障率高,运行效率低,能耗高,取消了两台加压泵,节约了电能,减小了运行维护费用。

3.7 全系统配水管组结构改进,排水槽结构改进

原闪速炉软化水系统配水管组端部死水区太长,从现场情况看,配水管组腐蚀穿透的漏水点大部分集中在此处,说明死水区容易腐蚀。排水槽上部敞口处,杂物易进入。

在冷修过程中共改进结构更换配水管组82组,排水槽66组。如此改进后,延长了配水管组的寿命。排水槽改进后能有效防止赃物进入软化水系统,防止堵塞管道,破坏软化水水质。

3.8 此外,我们还实施了如下多项技术改进措施:

(1)沉淀池、贫化区炉墙水套的部分配水管组挪位,使管网达到了就近配置的目的,避免了相互交错,便于日常点检。

(2)贫化炉、贫化区炉后回水总管,因高度所限,受热渣烘烤腐蚀严重。改从溜槽底部通过,并加套管保护,消除了一个薄弱环节。

(3)回水系统设置了φ200排气管8根,φ100排气管14根,解决了排水槽返水问题。

(4)两台高位水箱内璧加强防腐,延长了水箱寿命。高位水箱平台基础加固,水箱加高加大,有效容积增大为500M3高位水箱两台,增加了系统停电时安全储备水量,提高冷却压力和水量,增加了冷却强度。

4 结束语

闪速炉软化循环水冷系统的冷修技术改造是成功的,产生了较大的社会和经济效益,基本解决了困扰闪速炉水冷系统正常运行的难题,为闪速炉将来冷修改造设计施工提供了宝贵经验。