三菱M701F4燃机转子冷却空气系统优化研究

任渊源,张卫灵,光 旭,刘建生

(1.中国能源建设集团浙江省电力设计院有限公司,浙江 杭州 310012;2.浙江大唐国际绍兴江滨热电有限责任公司,浙江 绍兴 312366)

大唐绍兴江滨天然气热电联产工程燃气轮机为M701F4型,采用17级轴流式压气机(压比18)、20个燃烧室、干式、低NOx燃烧器;汽轮机为TC2F-35.4 inch型,双缸(一高中压缸和一低压缸)下排汽机型;发电机为全氢冷发电机,铭牌额定参数480 MW/564.7 MVA,最大连续出力510 MW/600 MVA,频率50 Hz,功率因素0.85。性能保证条件下100%负荷时单套联合循环机组出力达约452.07 MW,热效率达58.36%。作为国内首套F4型单轴机组电厂,其设计、建设和运行的经验比较缺乏。本文针对该机型燃机转子冷却空气余热利用系统进行优化,以期提高机组额定发电量、提高热效率、降低工程造价,产生较好的经济效益。

1 三菱9F级燃机空气冷却系统

三菱9F级燃机透平进口初温高达1400℃,在如此高的透平进口初温下机组能够安全可靠的运行,除了其先进的结构设计以及采用新材料、新技术外,在高温部件中运用了先进的冷却技术也是其中的原因之一。

三菱9F级燃机采用4级透平叶片,静叶的持环和动叶顶部的动叶环,将高温燃气与外缸隔开,形成双层缸结构,外缸承载,内缸受热,在内外缸夹层中通冷却空气,中间夹层具有隔热和充当冷却空气通道的双重功能。

透平动、静叶的冷却需要利用压力、温度与其匹配的冷却空气,进行冷却后,进入做功的主燃气流,各路通道的阻力和最后进入主气流处的压力各有不同,因此选择不同压力的抽气点来供应冷却空气。

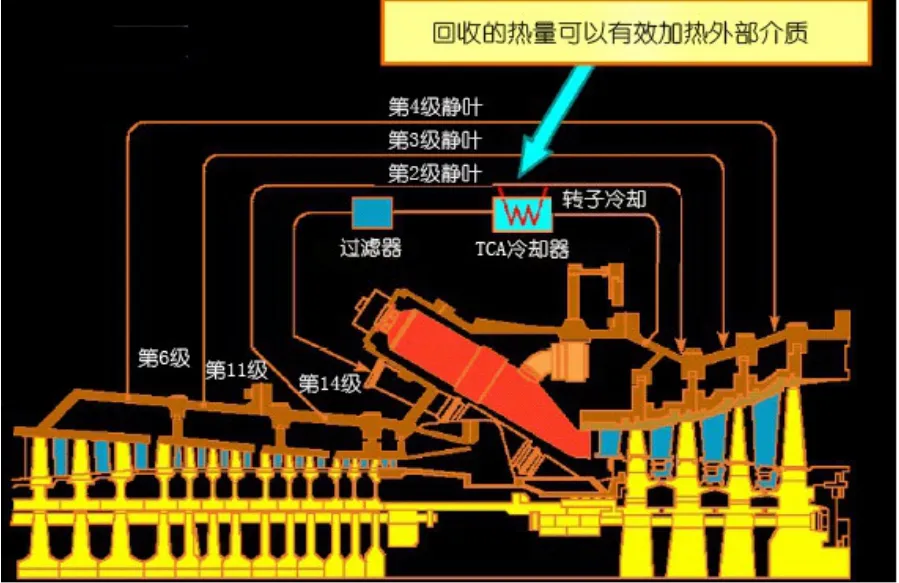

图1为三菱9F级燃机空气冷却系统示意图。

图1 三菱9F级燃机空气冷却系统图

其主要的系统流程为:

(1)抽取少量压气机出口的空气与外部冷却介质进行换热(经TCA冷却器)后,去冷却透平第1级静叶、主轴、叶轮和动叶片;冷却空气从压气机出口抽出后,经燃烧室的火焰筒周围空腔引来,流过1级静叶持环,再流入1级静叶内部冷却通道,冷却静叶后从静叶出气边小孔排至主燃气流中;

(2)从压气机第14级、第11级、第6级抽气口分别抽出空气以冷却透平第2级静叶片、第3级静叶片和第4级静叶片;冷却空气首先进入内外缸之间的夹层,然后至静叶内部冷却通道,冷却静叶后从静叶出气边小孔排至主燃气流中。

(3)来自TCA冷却器的冷却空气一股经第1级轮盘上的径向孔引至1级动叶根部,再流入1级动叶进行冷却,从叶顶和叶片出气边小孔排至主燃气流中;另一股经第1级轮盘上的轴向孔流至第2级、第3级、第4级轮盘之间的空腔,经叶根槽底部的径向孔去冷却第2级、第3级、第4级轮缘及叶根。这样,使每级叶轮的进气侧和出气侧都有冷却空气流过,使这些表面与燃气完全隔开,各级叶轮的表面全部被冷却空气所包围,冷却效果较好。使燃气初温在1400℃及以上时,也能够确保长期安全稳定运行。

2 TCA冷却器型式优化选择

为了提高燃机转子的冷却效果,采用了TCA冷却器先将压气机出口的空气进行降温,再进入燃机内部进行冷却。这样做,既可以有效的提高燃机冷却效果,减少冷却空气的流量,同时可以将燃机转子冷却空气的余热通过TCA设备得到有效的利用和回收,机组效率得以提高。

对于TCA冷却器型式,有以下两种方案:

方案一:空冷冷却器型方案(以下简称空冷方案);

方案二:水冷冷却器型方案(以下简称水冷方案)。

2.1 方案一 空冷方案原理

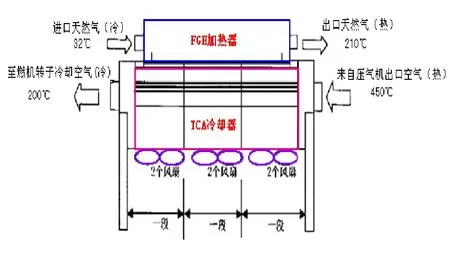

考虑到天然气燃料需要被加热(通过FGH加热器)后再送至燃机,从而提高燃机的运行效率;这与压气机出口的空气需要冷却(通过TCA冷却器)后再去冷却燃机转子的过程正好相反。因此,可设法将压气机出口的热空气的热量传递至天然气燃料,达到余热利用的目的。然而天然气压力高于压气机出口空气压力,为避免天然气泄漏至燃机转子冷却空气管路,这套换热系统考虑采取二次间接换热方案。由此,得出的空冷冷却器原理见图2。

图2 空冷方案原理图

本方案中TCA冷却器的冷端介质为空气,冷却器采用风机对压气机出口的热空气进行冷却,冷却风机能够满足燃机最大运行工况下的冷却容量。冷端空气介质被加热后,再去与天然气燃料进行换热。正常运行工况,压气机出口的空气温度约为450℃,通过TCA冷却器后的温度约为200℃,而天然气可由32℃加热至约210℃。在上述过程中,通过TCA冷却器,压气机出口空气的余热被间接传递(通过另一股空气作为热量传递的中间媒介)给了天然气燃料,从而回收余热,提高燃机效率。

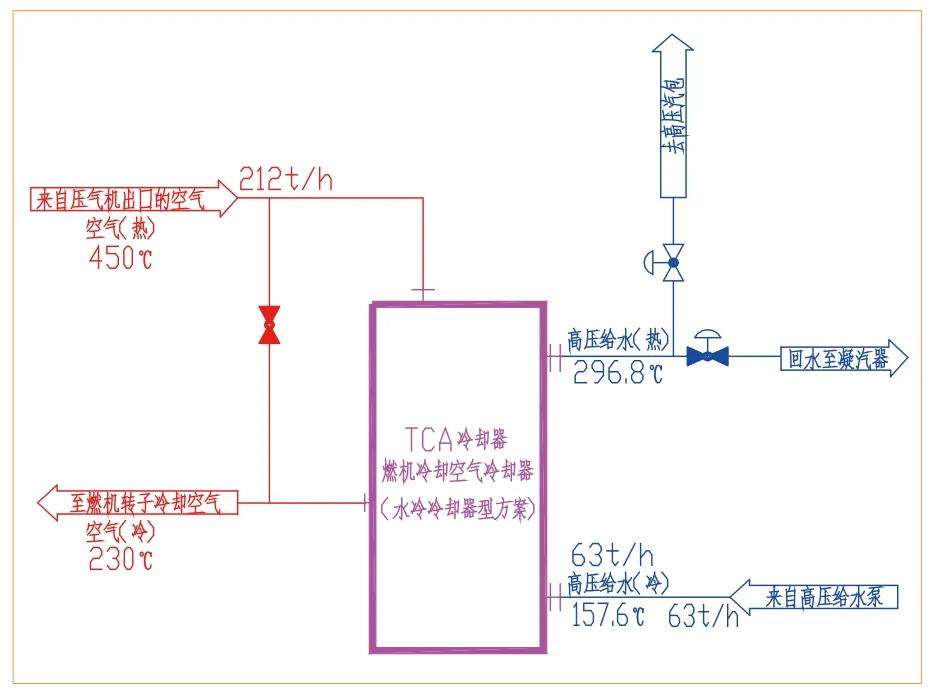

2.2 方案二 水冷方案原理

水冷方案中TCA冷却器的冷端介质为高压给水。来自高压给水泵的高压给水通过TCA冷却器一次直接换热后温度可从约157.6℃升高至约296.8℃(100%负荷时流量约63 t/h),然后进入高压汽包进行汽水循环,从而回收了压气机出口空气的余热,同时将燃机转子冷却空气的温度从约450℃降低至230℃(100%负荷时流量约212 t/h),满足转子冷却温度的要求,提高了燃机转子冷却的效果,最终降低了联合循环气耗率,提高了联合循环热效率。

本方案中对应于TCA冷却器,还设有FGH加热器,即天然气加热器。天然气的加热不再使用空气,而是使用中压省煤器出口的中压给水一次直接加热,回水正常运行时回至凝结水管道与凝结水混合后进低压省煤器参加汽水循环。中压给水的温度从约249.3℃降低至约60℃,中压给水的流量约35.5 t/h,天然气可由32℃加热至约200℃。该换热方案工质没有损失,加热后的天然气去燃机燃烧后做功。见图3、图4。

图3 水冷方案(TCA冷却器)原理图

图4 水冷方案(FGH加热器)原理图

2.3 方案比较

2.3.1 空冷冷却器方案缺点

(1)空冷冷却器易受环境影响。

(2)空冷冷却器采用二次间接换热,效率不高。

(3)空冷冷却器采用TCA冷却器和FGH加热器一体化结构,结构比较复杂,属非标准的换热器设计,造价较高。

2.3.2 水冷冷却器方案优点

(1)水冷冷却器方案不存在敞开的空气介质,不易受环境影响。

(2)水冷冷却器方案中TCA冷却器和FGH加热器均采用一次直接换热,效率较空冷冷却器高,能够带来更多的发电收益。

(3)水冷冷却器方案中TCA冷却器和FGH加热器,均为气-水表面式换热器,属常规换热器,结构较简单,单个设备造价较省。

根据热平衡的计算结果,水冷冷却器方案在性能上比空冷冷却器方案确有较大的提升,机组技术经济性比较见表1。

表1 方案技术经济性比较

从上表可以看出,水冷冷却器方案的单台机组额定发电量可比空冷冷却器方案提高约1500 kW,热耗率降低约19 kJ/kWh,热效率提高约0.19%。按机组年利用小时数3500 h计算,全厂两台机组全年可多发电1.05×107kWh,若按0.62元/kWh的电价算,全厂每年可增加发电收益约651万元,具有较好的经济效益。

水冷冷却器方案的汽耗率比空冷冷却器方案降低约0.00058 Nm3/kWh,在年发电量(2.87×109kWh)相同的前提下计算,全厂每年可节省天然气燃料消耗量约160万Nm3,若天然气价格按2.41元/Nm3,全厂每年可节约燃料成本约385.6万元,具有较好的经济效益。

两方案综合评价结果见表2。

表2 方案综合评价比较

2.4 比较结论

从方案综合评价比较表可以看出,水冷方案除了施工工程量比空冷方案略大外,其余各项指标均优于空冷方案,而施工工程量总体相差不大,所以,从提高机组热效率、增大经济效益的角度出发,推荐采用水冷冷却器方案。这同时也是中国国内工程中东方电气/三菱公司(主机厂)对M701F4机型配置的推荐方案,是国内现有M701F4机型和M701F3机型的最大区别。

3 TCA水侧系统方案的优化

在水冷冷却器方案中,根据高压汽包水位主调节阀设置位置的不同,主要有以下两种水侧系统方案:

方案一:后置调阀系统方案(高压汽包水位调节阀后置于高压省煤器,以下简称后置方案)。

方案二:前置调阀系统方案(高压汽包水位调节阀前置于高压省煤器,以下简称前置方案)。

3.1 方案一 后置方案特点

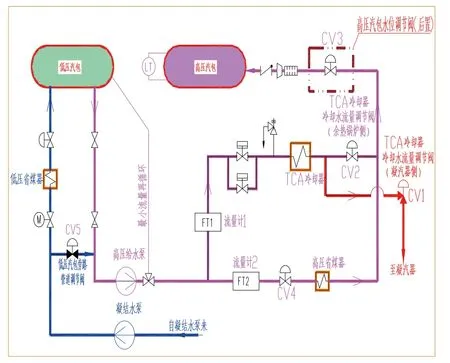

本方案中CV3高压汽包水位调节阀后置于高压省煤器,通过该阀的调节满足高压汽包水位控制的要求。由于高压省煤器后设有动力操作的阀门,该阀门可能会关闭,按照ASME规范的要求,高压给水泵出口管路,包括高压省煤器的设计压力都必须按高压给水泵的闭泵扬程确定,即为23 MPa.g。见图5。

图5 后置方案原则性系统图

3.2 方案二 前置方案特点

本方案中CV4高压汽包水位调节阀前置于高压省煤器,通过该阀的调节满足高压汽包水位控制的要求。按照ASME B31.1规范122.1.3节“Feedwater Piping”的要求,由于高压省煤器与高压汽包之间不装设阀门,所以,高压省煤器及CV4之后的管道的设计压力应不小于超过高压汽包最大工作压力的25%或225psi(1550kPa)(取两者中较小值),因此,其设计压力取为13.1MPa.g,比后置调阀系统方案大大减小。见图6。

图6 前置方案原则性系统图

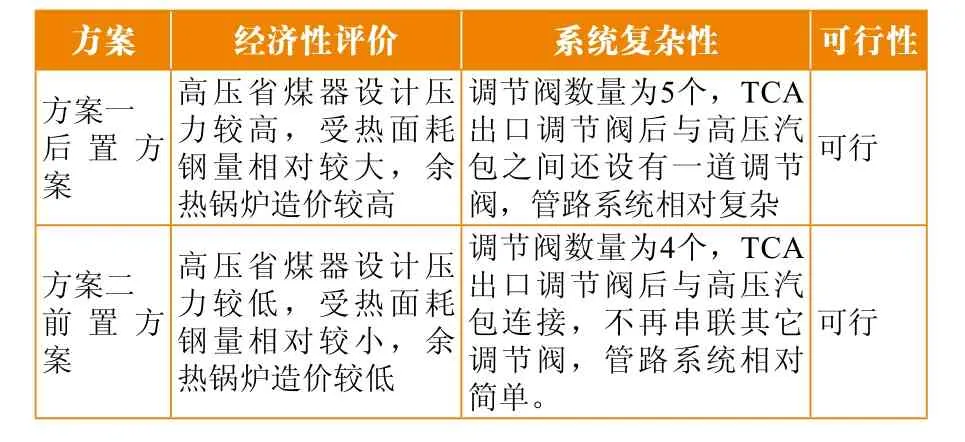

3.3 方案比较

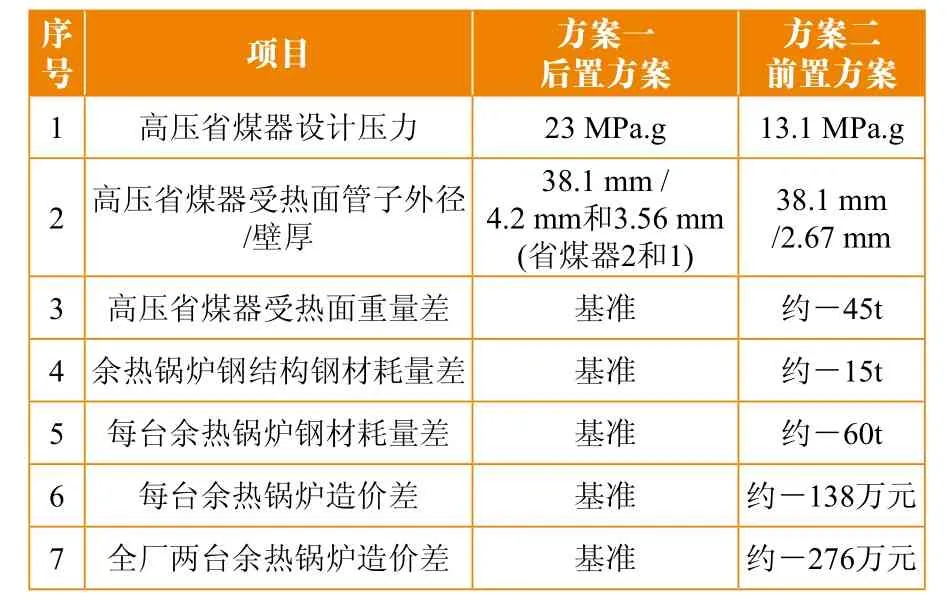

根据与余热锅炉厂的配合情况,后置方案和前置方案余热锅炉钢材耗量比较计算表见表3。

表3 余热锅炉钢材耗量比较

从表3可以看出,采用前置调阀系统方案每台余热锅炉钢材耗量将比后置调阀系统降低约60吨,最终使得高压省煤器造价节省约138万元,全厂两台余热锅炉可节省初投资约276万元,若考虑锅炉钢架基础的差别,节省的投资将更大。两方案综合评价结果见表4。

表4 方案综合评价比较

3.4 比较结论

虽然后置调阀系统方案和前置调阀系统方案均是可行的方案,但由于前置调阀系统方案中,高压省煤器受热面钢材耗量较低,可节省余热锅炉设备的投资,而且系统相对简单,高压汽包也不需要特殊的设计,所以,在本工程中推荐采用前置调阀方案,即高压汽包水位调节阀前置于高压省煤器。

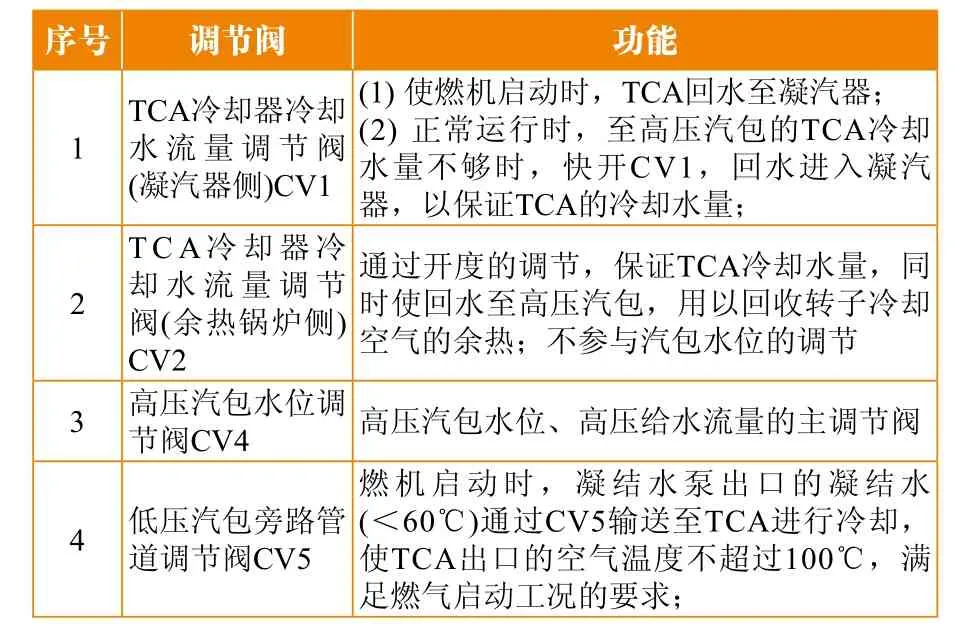

各调节阀优化后承担的控制功能见表5。

表5 各调节阀承担的控制功能

3.5 前置调阀方案的实际运行效果

采用前置调阀方案的机组自2013年投产运行至今,效果一直不错。CV4调节阀作为高压汽包水位的主调节阀,控制汽包水位的效果较好,调节较为方便。同时,由于采取了以下措施,TCA水侧系统的汽蚀状况得到有效控制,运行状况良好。

3.5.1 回水至凝汽器管路抗汽蚀设计

(1) CV1调节阀采用多级降压结构,含抗汽蚀的阀内件,采用抗汽蚀角阀型式。

(2) CV1调节阀布置尽可能靠近凝汽器,减小阀后管道压降。

(3) CV1阀后先垂直向下,再水平布置,有利于防止汽化。

(4) CV1阀后管道口径放大,增加管道通流能力。

(5) 增大管道壁厚,增加腐蚀裕量。

3.5.2 回水至余热锅炉管路抗汽蚀设计

(1) 增设多级降压节流孔版。

(2) 阀后管道口径放大,增加管道通流能力。

(3) 增大管道壁厚,增加腐蚀裕量。

4 结论

本文针对采用国内首套三菱M701F4型单轴燃气蒸汽联合循环机组的大唐绍兴电厂的燃机转子冷却空气余热利用系统进行了深入研究,对冷却器型式进行了综合比较和优化选择,水冷冷却器方案的单台机组额定发电量可比空冷冷却器方案提高约1500 kW,热耗率降低约19 kJ/kWh,热效率提高约0.19%,汽耗率降低约0.00058 Nm3/kWh,具有较好的经济效益,推荐采用水冷冷却器方案。

本文针对燃机转子冷却空气余热利用系统的TCA水侧系统方案进行了优化,推荐采用高压汽包水位调节阀前置于高压省煤器的系统方案,全厂两台余热锅炉可节省初投资约276万元,具有较好的经济效益。

本文主要以“一拖一”联合循环机组的余热锅炉TCA水侧系统进行优化研究,对“二拖一”机组,余热锅炉系统是一样的,所以本文的推荐方案也具有适用性,只不过此时回水至凝汽器以及凝结水的管路均来自于两台余热锅炉共用的汽轮机凝汽器。因此,本文对国内外“一拖一”和“二拖一”等同类型项目均具有较高的借鉴和参考意义。