煤矿综掘面泡沫降尘技术的分析

姜进锋

(中鼎国际工程有限责任公司矿建分公司第三工程处,陕西 咸阳 713504)

前言

随着煤矿资源需求量的不断增多,这类产业实际生产的过程中普遍应用大型机械设备,以此提高煤矿产量,加快煤矿资源挖掘速度,与此同时,粉尘的大量产生还会降低空气能见度,危害员工身体健康,不利于增加煤矿产业长期经济效益。因此,务必采取有效措施治理综掘面粉尘,将防治行为落实到实际行动中去,获得良好的降尘效果,由此可见,本文探究该论题具有一定现实意义,同时,论题分析的必要性十分显著。

1 降尘技术应用现状

煤矿泡沫降尘技术研究于二十世纪五十年代,最早对这一技术研究的国家为英国,随后其他国家相继展开研究活动,均取得了良好的研究成果。煤矿掘进面粉尘处理的过程中,常用传统的除尘方法,如除尘器设备降尘法、喷雾降尘法、煤层注水法、防护法等,但上述方法应用期间存在一定问题,并且方法适用性相对较差,这在一定程度上会延长降尘时间,降尘效率也得不到提高。如果煤矿粉尘未能及时防治,那么煤矿生产进度会受到制约,员工的工作状态也会愈加消极,大部分煤矿企业沿用上述传统的除尘方法,现已不能满足综掘面除尘需要,反而还会降低生产安全性,影响生产进程。从中能够看出,传统降尘技术的应用效果不是十分明显,并且市场空间会越来越小,根据煤矿综掘面降尘需要适当改进除尘技术、引进先进技术势在必行,以此打破当前不容乐观的除尘现状,为煤矿生产营造良好的舒适的、安全的工作环境,进而员工参与煤矿生产活动的热情会空前高涨,煤矿生产也能顺利进行。应用先进降尘技术之前,应首先了解粉尘产生过程以及运动规律,进而能够有依据的选用除尘技术,达到煤矿综掘面降尘的良好效果[1]。

2 煤矿综掘面粉尘产生过程

煤矿综掘面粉尘主要产生于综掘机作用下的岩石切割活动,所产生粉尘量占总粉尘量的86%以上,在了解综掘面粉尘来源的基础上,应主要从这一方面入手,即根据粉尘生产过程有效治理,大致生产过程介绍如下:

岩石在接触应力的作用下会逐渐发生形状变化,随着应力的不断增加,接触综掘机的岩石会在最大应力值的作用下破坏完整性,即岩石破碎的过程即粉尘产生的过程。体积较小的破碎岩石离开主体后,会在一定范围内产生粉尘,未脱离综掘机的主体岩石会在高强度接触应力作用下分散岩石体积,岩粉核形成的同时,综掘机截齿能量会大范围传递,被能量影响的破碎岩石会发生位置移动,并且岩石稳固性会大大降低,岩石碎裂程度会再次增加,导致综掘面粉尘大量增加,施工员工所在环境的空气质量随之降低,粉尘飞扬现象十分明显[2]。

从上述粉尘产生过程中能够看出,机械挖掘机工作强度与粉尘量成正比,所产生的综掘面粉尘具有以下三方面特点。特点一,粉尘分散范围较大,粉尘质量较轻、浓度较高,进而会在截齿能量的振动下改变运动路径,降低环境能见度,同时,掘进速度、掘进效率会大大降低;特点二,粉尘量相对较多,综掘面粉尘浓度达到1050~3010mg/m3,受低速掘进影响,导致单位空间内的粉尘量大量聚集;特点三,游离二氧化硅量超过24%,一旦这类物质吸进人体,那么极易引发肺病,与此同时,大型机械设备会在二氧化硅的作用下发生化学反应,大大弱化机械的工作性能,阻碍煤矿生产进程[3]。

3 煤矿综掘面粉尘运动规律

以某煤矿综掘面为分析案例,通过模型构建、数值分析等形式分析粉尘运动规律,借助CFD数值模拟软件进行粉尘浓度计算及其位置变化情况记录。首先,针对粉尘计算区域通过物理模型建立的方式予以分析,其中,巷道矩形长为4.5m,高为1.5m,模拟长度为0.1km,上方圆拱半径为2.3m;风筒直径为0.7m,长94m,距离巷道底板1.5m,出风口距离掘进面为4.5m。模型拟建完成后,进行网格划分,所划分网格尺寸为0.15m,根据该煤矿综掘面具体情况选用适合的模拟方法,最终准确确定数值参数。粉尘源参数:粒径分布指数为1.92、质量流率为0.02kg/s、颗粒流数量为4、跟踪次数为985、积分尺度为0.14;离散相参数:时间步长为0.02、计算步长为1089、相间耦合频数为零;边界条件:入口速度为8.2m/s、湍流强度为3.1%、水力直径为0.7m[4]。

上述基本参数设置完成后,具体分析数值模拟结果,以此得知粉尘运动规律。综掘面粉尘运动方向不固定,既能逆风流动,又能顺风流动,既能纵向扩散,又能横向扩散,但受掘进机风流影响,粉尘聚集在掘进面回风侧。粉尘浓度呈规律性分布,即距离掘进面越近,浓度越大,反之,距离掘进面越远,浓度越小。这主要是因为粉尘受截齿能量、摩擦阻力影响较大,体积较大粉尘最先沉落,体积较小、质量较轻的粉尘会稳定运动。粉尘运动的过程中,回风侧粉尘量大于尘源,主要是因为掘进机截齿动力导致其运动于下风向,再加上掘进机缩短了巷道截面,进而导致粉尘大量堆积,粉尘浓度随之升高[5]。

4 泡沫降尘技术具体分析

由于煤矿内部结构、井下条件存在差异,传统除尘技术实际应用的过程中存在各种限制,不利于扩大传统除尘技术的应用空间,同时,还会提高技术应用成本。泡沫降尘技术适时应用,能够弥补化学除尘技术在设备性能低下、设备腐蚀等方面存在的不足,能够避免呼吸性粉尘除尘期间出现喷头堵塞问题,大大提高除尘效率。

4.1 基本介绍

泡沫降尘主要应用三种物质达到除尘目标,这三种物质分别为自然空气、发泡剂和水,使其在物理作用下丰富除尘功能,制作完成的泡沫具有良好的粘附性,即针对粉尘对象有效隔除。将其对比于上述传统的除尘技术,具备不可比拟的应用优势,具体表现为:综掘面粉尘遇到泡沫后,能够被全面包围,含于泡沫内部避免大范围扩散;泡沫喷散于粉尘空间内部,泡沫体积会迅速膨胀,运动范围也会随之扩大,同时,运动速度相对加快,进而能够增大与粉尘的接触面积,与之接触的粉尘最终会被泡沫吸附;由于泡沫组成物质包括发泡剂,该物质具有张力削弱作用,与泡沫接触的粉尘会增加水分,并且水分增加速度会逐渐加快;泡沫吸附粉尘后,不会出现粉尘外泄现象,同时,不会降低已完成吸附任务泡沫的黏附效果。泡沫降尘技术能否发挥吸附作用,主要受泡沫覆盖影响,如果泡沫能够全面覆盖粉尘,那么粉尘能被有效吸附,该技术的应用优势也会相应彰显。某煤矿应用纵轴式掘进机参与碎石工作时,会产生大量粉尘,粉尘运动范围逐渐扩大,此时,泡沫降尘技术在掌握粉尘运动轨迹的基础上,有效抑制粉尘,即在粉尘源释放泡沫,并根据粉尘运动路径、多次堆积处释放泡沫,进而粉尘会被泡沫及时吸附,粉尘扩散现象能够得到有效处理[6]。

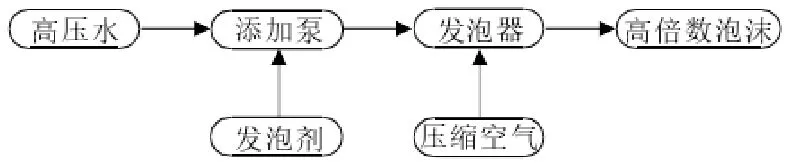

4.2 系统结构及应用

泡沫降尘技术的应用时间相对较短,但应用效果十分显著,其中,发泡剂作为有效的吸尘物质,需要按照配比要求调制发泡剂,实际调配的过程中应注意环境的清洁性,应在实验室完成比例分配、混合物制作这项工作任务。发泡装置作为粉尘处理的关键部分,它又有发泡器之称,以往这一装置有两种类型,第一种类型即压气发泡器,第二种类型即水利引射发泡器。本文所选用的发泡器兼具上述两种不同类型装置的优势,如图1所示。由于煤矿掘进机的结构不相一致,因此泡沫降尘系统实际安装的过程中应具体分析,既要保证系统安装的合理性,又要便于后续操作,充分发挥该系统在粉尘吸附方面的作用。

图1 发泡装置

泡沫降尘系统主要包括水管、发泡装置、风管等装置,系统正常应用主要通过水管进行水流释放,并借助水流推动力运送发泡剂,由于水源运动需要流量推动和压力支持,设置流量为0.8m3/h,压力为0.3~0.8MPa。接下来进行压风管连接工作,其中,压风管路流量为41~85m3/h,压力同上述水源一样,即0.3~0.8MPa,连接对象为发泡器。其中,高压胶管直径中为18mm,它主要在管路连接中发挥重要作用,在这一过程中,应用负压引射法进行混合操作,并合理控制混合物比例,稳定添加比例为0.5%~1.1%。最后掘进机设备上方有序放置发泡剂箱、发泡器,以及添加装置,运输装置直径为48m,借助这一装置传输泡沫至不同端口,连接端口的喷头具有调节性能,即根据粉尘消除需要调整泡沫大小,以此抑制粉尘。应用该技术的同时,还应合理设置通风方式,其中,长压短抽式具有良好的使用效果,二者协作配合,能够实现粉尘的有效吸附[7]。

4.3 应用效果

要想发挥泡沫降尘技术的应用效果,应首先掌握泡沫产生条件,促进泡沫降尘系统有序运行,具体条件包括:发泡倍数应等于或者高于19倍;水管路和风管路合理铺设,前者管路流量大于等于0.83/h,后者气体流量大于等于163/h,前者压力在0.3~0.8MPa之间,后者气体压力也应控制在0.3~0.8MPa之间;每60分钟的清水耗量为0.9m3;发泡剂的浓度为0.75%~0.85%;每60分钟产生的泡沫总量大于等于16m3。

应用该技术于某煤矿综掘面,煤矿巷道宽4.6m,高3.6m,掘进作业方式主要为纵轴式掘进机,由于技术应用场地空间较小,并且需要处理的工序较复杂,但技术实际应用的过程中仍要配合工人工作,促进系统性能平稳发挥。其中,系统所用水和空气来源于工作面相应管路,技术应用的过程中应确保装置结构的合理性,避免泡沫无序装置,进而影响除尘效果。此外,还应具体确定粉尘测量位置,并逐一记录粉尘浓度,通过数据计算得知除尘效率,其中,粉尘测量仪器选用CCGZ-1000,该类型仪器具有直读式优势,针对不同条件下的粉尘进行数据获取和数据分析,具体对比结果如表1所示[8]。

表1 不同条件下降尘效率对比(mg/m3)

对比表格数据可知,无任何防尘措施的全尘浓度高于喷雾沉降技术,但泡沫沉降技术下的全尘浓度最低,低至274.9;针对呼吸性粉尘进行除尘效率对比,无防尘措施的浓度平均值为484,喷雾沉降技术的平均值为563.0,泡沫降尘技术的平均值为122.5,从中能够看出,泡沫降尘技术具有良好的除尘效果。对比喷雾降尘技术与泡沫降尘技术的全尘除尘率,前者为49.8%,后者为75.3%;对比两种技术在呼吸性粉尘浓度方面的除尘率,前者为58.1%,后者为74.6%,由此可见,泡沫降尘技术对比于喷雾降尘技术,具有良好的除尘效果,值得被推广。根据目前的掘进速度来看,共需发泡剂两桶左右,每掘进100cm投入成本约8000~9500元,泡沫降尘技术所花费成本约占总成本的1.9%~2.3%,经济效果十分明显。此外,该技术还能营造安全的工作环境,以免造成员工的肺部感染[9]。

5 结论

综上所述,煤矿综掘面粉尘量增加的过程中,应用泡沫降尘技术予以处理,这不仅能够提高粉尘吸附效率,而且还能抑制粉尘扩散,该技术具有经济性和安全性。增加适量发泡剂,能够优化泡沫性能,强化泡沫吸附性,此外,安装适量喷头还能全面包裹粉尘,以免粉尘自由扩散,实现降尘目标。泡沫降尘技术应用后,能够大大提高降尘技术水平,为降尘技术研究积累经验,与此同时,有利于促进煤矿掘进工作按期完工,煤矿产品质量也能得到保证,这对煤矿开采工作持续推进有积极的促进作用。