京哈线秦沈段无砟轨道改进型扣件设计研究

马德东

(中国铁路沈阳局集团有限公司工务处,辽宁沈阳 110001)

京哈线秦沈段于2003年10月12日开通运营,基础设施设计速度250 km/h。目前列车最高运行速度200 km/h,以动车组为主,兼顾少量普通客运列车。

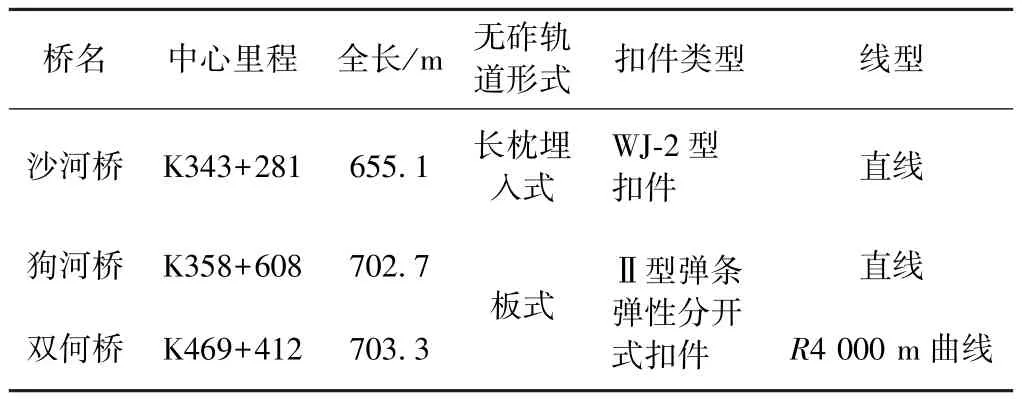

京哈线秦沈段沙河特大桥、狗河特大桥和双何特大桥采用无砟轨道配套小阻力扣件。桥上线路基本情况见表1。

表1 桥上线路基本情况

扣件存在弹条易脱落、钢轨左右位置调整困难、扣件无钢轨高低位置负调整功能、零部件不通用等问题,给线路养护维修和零部件采购带来了很大的难度。改进型扣件的设计是为了解决这些问题。

1 原有扣件结构分析

1.1 Ⅱ型弹条弹性分开式扣件

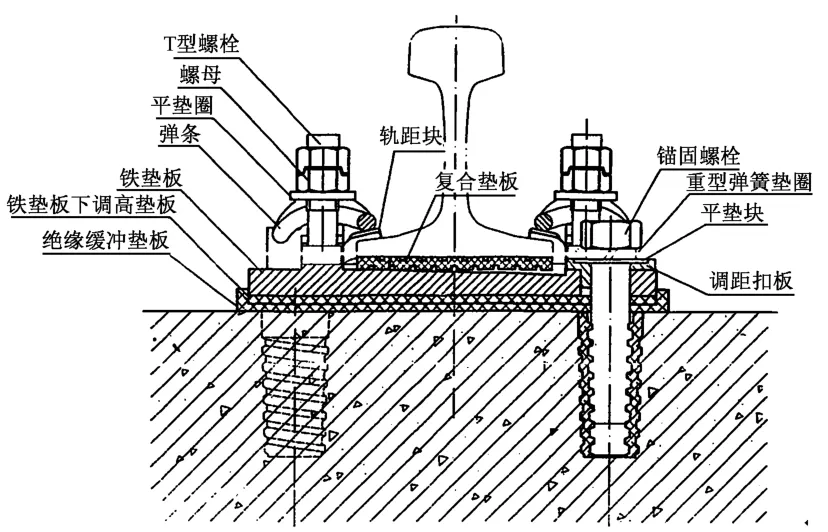

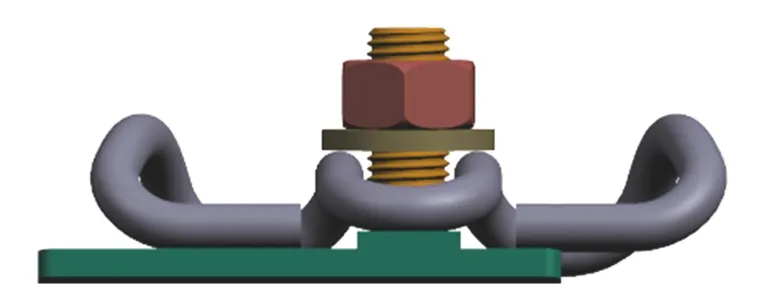

Ⅱ型弹条弹性分开式扣件结构如图1所示[1-2]。

Ⅱ型弹条弹性分开式扣件为无挡肩结构,具有以下主要特征:

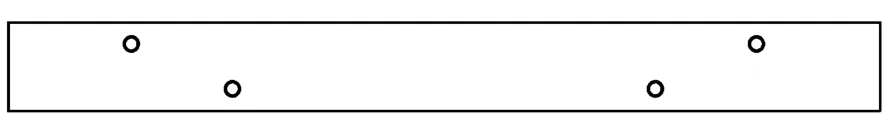

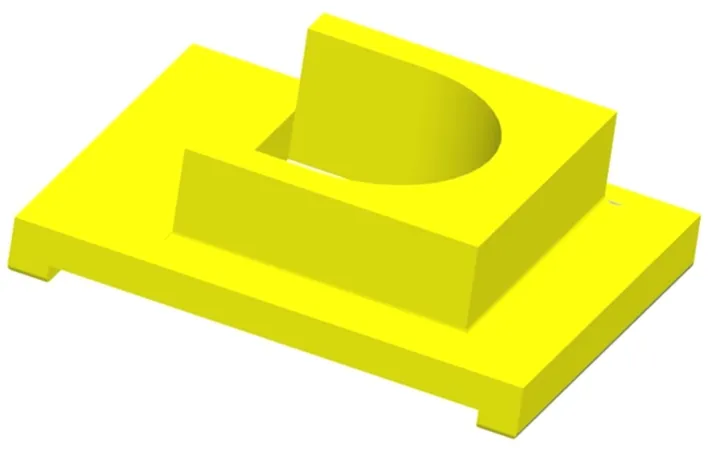

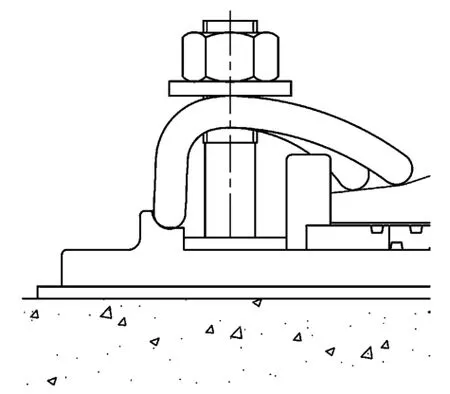

1)轨道板承轨槽不设混凝土挡肩,铁垫板上设置1∶40轨底坡,钢轨传来的横向荷载主要由锚固螺栓承受。由于轨道板上预埋套管的埋设位置为对称布置(见图2),造成了左右股钢轨使用不同的铁垫板,不能互换使用。

图1 Ⅱ型弹条弹性分开式扣件

图2 轨道板上预埋套管埋设位置

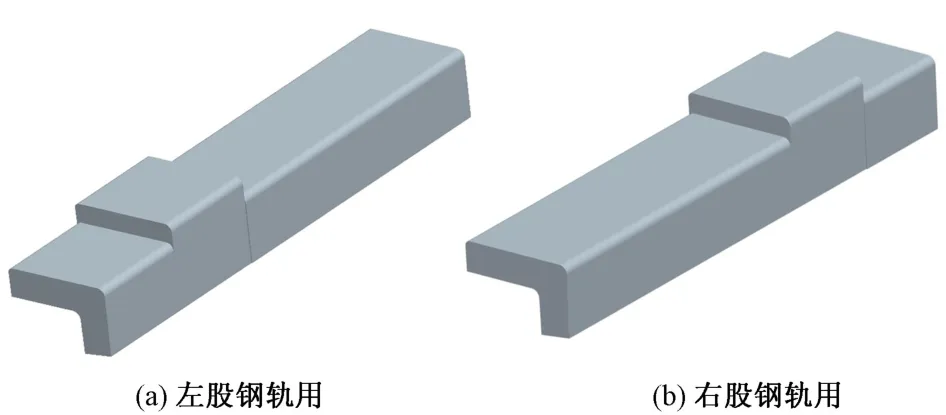

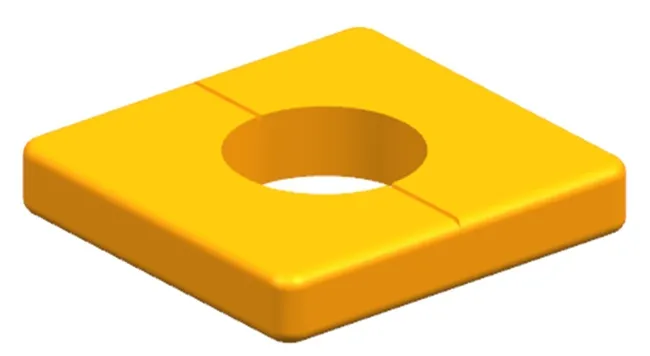

2)铁垫板挡肩与钢轨间设有铸造轨距块用以调整轨距,轨距块结构如图3所示,轨距块上表面的凸台用于控制弹条安装状态。由于凸台的位置不一致,故左右股钢轨的轨距块不通用,为2种型号规格。

图3 轨距块

3)采用Ⅱ型弹条扣压钢轨,通过安装在铁垫板燕尾槽上的T型螺栓紧固弹条。弹条扣压肢安放在轨距块上表面,安装时以中肢前端与轨距块凸台位置接触为准,如图4所示。由于凸台高度为4.5 mm,故安装完成后弹条中肢前端的变形由原有10 mm减小为5.5 mm,即实际使用的弹程为5.5 mm,此时扣压力约为5 kN。通过该方式降低弹条的扣压力,同时配以设置在钢轨轨底与铁垫板间摩擦系数较小的复合垫板实现小阻力功能。

图4 弹条安装位置

4)铁垫板通过锚固螺栓与轨道板中的预埋套管配合紧固。锚固螺栓与铁垫板孔之间放置尼龙材料的调距扣板用以调整轨距,调距扣板分0号和8号。调距扣板结构如图5所示。

图5 调距扣板

Ⅱ型弹条弹性分开式扣件由于受扣件结构所限,在现场养护时主要存在的问题有:①由于轨距块只有2 mm一级的正调整、调距扣板只有8 mm一级的负调整,在进行轨距或轨向调整时,需同时松开联结轨道板和铁垫板的锚固螺栓和紧固弹条的T型螺栓进行搭配调整,现场操作困难,费时费力,极大地增加了养护维修工作量,且多次松紧锚固螺栓易造成预埋套管损坏。②由于弹条实际使用弹程仅为5.5 mm(正常使用时为10 mm),弹条易产生松弛现象,给列车运营造成安全隐患。③铁垫板、轨距块等零部件钢轨左右股不通用,上道更换时需携带不同型号的零部件,还需根据钢轨左右位置进行零部件配套安装,给养护维修带来不便。④扣件节点横向力主要靠锚固螺栓传递,锚固螺栓与预埋套管易损坏。由于京哈线秦沈段有少量普通客运列车,机车轴重相对较大,扣件横向稳定性有待增强。

1.2 WJ-2型扣件

WJ-2型扣件的结构如图6所示[3]。

图6 WJ-2型扣件

WJ-2型扣件为无挡肩结构,具有以下主要特征:

1)长枕承轨槽不设混凝土挡肩,铁垫板上设置1∶40轨底坡,钢轨传来的横向荷载主要由铁垫板的摩擦力克服。长枕上预埋套管的埋设位置如图7所示,为旋转180°布置,左右股钢轨的铁垫板可互换,通用性好。

图7 长枕上预埋套管埋设位置

2)铁垫板挡肩与钢轨间不设置轨距块,调整轨向和轨距时通过移动带有长圆孔的铁垫板来实现,为连续无级调整,因而可实现轨距和轨向的精细调整,轨距调整量为±20 mm。

3)铁垫板上安装WJ-2型扣件小阻力弹条,通过安装在铁垫板梅花孔上的T型螺栓紧固弹条。弹条侧肢和中肢均扣压在钢轨上,此时弹条弹程11.5 mm,设计扣压力4 kN。通过使用小扣压力弹条,同时配以设置在钢轨轨底与铁垫板间摩擦系数较小的复合垫板实现小阻力功能。

4)铁垫板通过锚固螺栓与预埋于轨道板中的预埋套管配合紧固。锚固螺栓与铁垫板之间放置平垫块以增加锚固螺栓紧固处铁垫板刚度,同时起防止轨距过大的作用。平垫块如图8所示。

图8 平垫块

WJ-2型弹条在现场养护时主要存在如下问题:

①弹条尾部和铁垫板安装位置如图9所示,在轨下调高量较大时,弹条仰角较大,弹条易发生尾部从铁垫板支承座位置脱落的情况,从而无法扣压钢轨。

图9 弹条尾部和铁垫板安装位置示意

②在进行轨距或轨向调整时,需松开联结长枕和铁垫板的锚固螺栓进行调整,现场操作困难,且多次松紧锚固螺栓易造成预埋套管损坏。

③该扣件绝缘缓冲垫板只有5 mm厚一种规格,无法进行钢轨高低位置负调整。

④该扣件利用铁垫板的摩擦力克服钢轨传来的横向力,由于京哈线秦沈段有少量普通客运列车,机车轴重相对较大,扣件横向稳定性有待增强。

2 改进型扣件设计原则与设计参数

2.1 设计原则

1)如果改动既有轨道板上的长枕预埋套管,施工工作量过大且易造成混凝土基础损坏,故扣件在原有套管基础上进行设计。

2)三座特大桥上除铁垫板外的零部件尽可能采用通用件,方便现场施工操作,降低养护维修成本。

3)鉴于目前钢轨左右位置调整困难,采用方便可行的调整方式,同时适当增加钢轨左右位置调整量。

4)由于特大桥两边均为有砟轨道,为保证轨道高低平顺性,方便现场养护维修,新扣件应具备钢轨高低位置负调整功能。

5)考虑无砟轨道和有砟轨道区段的刚度匹配,更换新扣件后,应不改变既有线路的轨道刚度,且不降低轨道结构的稳定性。

2.2 设计参数

根据原有扣件的设计参数和线路条件、运营条件,确定改进型扣件的设计参数如下:①在铁垫板上设置1∶40轨底坡。②单组扣件的钢轨纵向阻力设计值取(4±1)kN。③弹性垫层静刚度为 40~60 kN/mm。④弹条的弹程不小于12 mm。⑤扣件组装疲劳性能应满足TB/T 3395.1—2015《高速铁路扣件第1部分:通用技术条件》[4]的要求。⑥预埋套管的抗拔力不小于100 kN。⑦按TB/T 3396.5—2015《高速铁路扣件系统试验方法 第5部分:绝缘电阻的测定》[5]测试时,扣件的绝缘电阻不应小于5 kΩ。⑧单股钢轨左右位置调整范围不小于±17 mm,轨距调整能力不小于±34 mm,调整级差1 mm。⑨钢轨高低位置调整范围不小于-4~+30 mm,调整级差1 mm。

3 结构设计

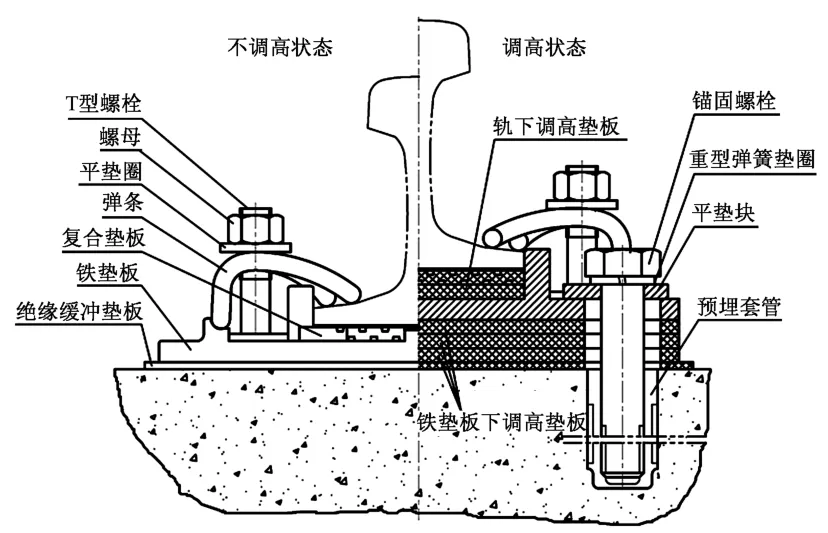

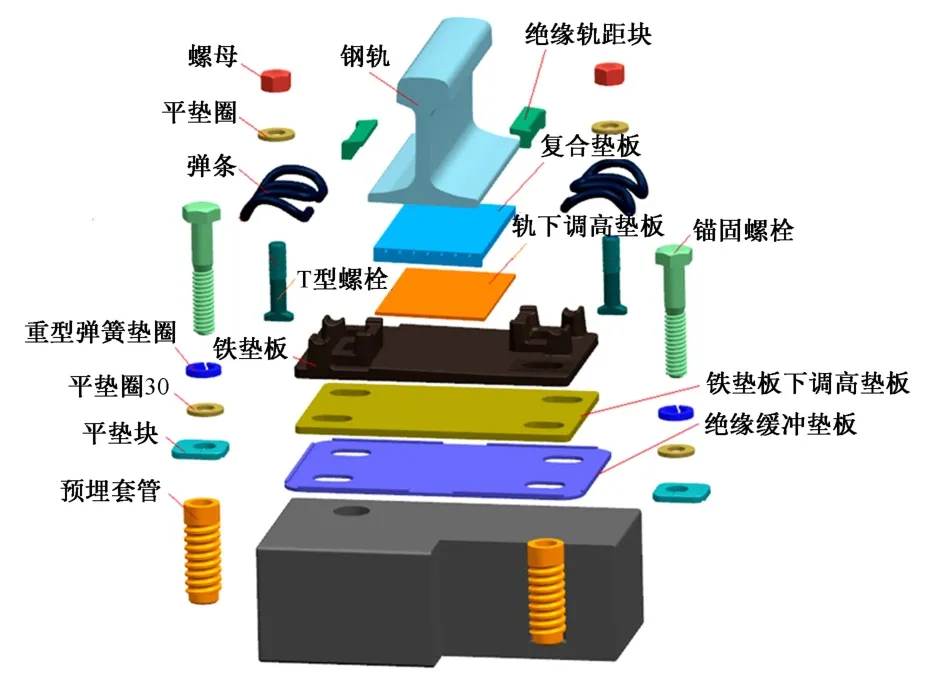

改进型扣件结构如图10所示。

图10 京哈线秦沈段无砟轨道改进型扣件结构

改进型扣件结构是在WJ-2型扣件基础上针对原有2种扣件存在的问题进行的优化设计,采取的改进措施如下:

1)提高扣件零部件通用性

通过铁垫板结构改进实现除铁垫板外所有零部件通用,同时采用X2弹条和T型螺栓T1,实现与沈阳局管内高速铁路WJ-7型扣件零部件通用[6]。

2)提高扣件抗横向荷载的能力

原有扣件系统仅通过铁垫板的摩擦力或锚固螺栓抗剪力克服钢轨传递来的横向荷载。在新扣件设计时,在铁垫板和平垫块上采用了锯齿结构,室内试验及WJ-2A型扣件的现场应用实践证明,通过两个零部件间的锯齿啮合大大提高了扣件抗横向荷载能力,可有效提高轨向和轨距的保持能力。

3)减缓弹条扣压力衰减,减少弹条脱落

采用高速铁路用高弹性、高疲劳强度的X2型弹条,减小了在疲劳荷载作用下弹条的残余变形,可有效防止弹条松弛,保持弹条扣压力。同时通过降低弹条尾部和扣压端的高差、在弹条跟端支承座设置前后限位槽等技术措施,减少了弹条脱落现象。

4)改进T型螺栓在铁垫板中的固定方式

Ⅱ型弹条弹性分开式扣件的T型螺栓利用铁垫板挡肩的燕尾槽进行固定,缺点是螺栓容易前后歪斜,特别是在轨下垫入调高垫板时更容易歪斜。WJ-2型扣件利用铁垫板内开设的梅花孔进行固定,解决了螺栓前后易歪斜的问题,使用情况良好,但原设计在松开螺栓时容易发生螺栓脱落现象。在优化设计时采用WJ-7型铁垫板梅花孔的设置方式,即加深了孔的深度,梅花孔两侧设置肋缘,螺栓就位后可防止螺栓正反2个方向的转动。

5)方便钢轨高低和左右位置调整

①钢轨高低位置调整。为使新设计的扣件钢轨标高与既有扣件一致,在铁垫板下设置7 mm厚的绝缘缓冲垫板,当钢轨高低位置需要负调整时,将该垫板更换为3 mm厚的绝缘缓冲垫板。适当提高高速铁路垫板挡肩高度,通过在铁垫板和复合垫板间垫入轨下调高垫板进行钢轨高低位置微调高,当需要更大钢轨高低位置调整时,可在铁垫板和绝缘缓冲垫板间垫入铁垫板下调高垫板进行调整。通过以上措施可实现钢轨高低位置调整量-4~+30 mm。

②钢轨左右位置调整。通过调整铁垫板挡肩和钢轨间的绝缘轨距块,可实现单股钢轨左右位置±5 mm的调整;当需要较大的钢轨左右位置调整时,可通过挪动铁垫板进行调整。两者结合,可实现单股钢轨左右位置调整量±17 mm,轨距调整量±34 mm。

4 室内试验

为验证改进型扣件的整体性能,对其进行了钢轨纵向阻力、组装疲劳性能和绝缘性能测试。

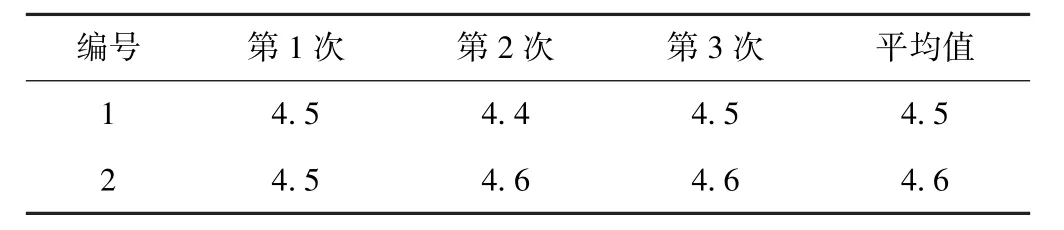

4.1 钢轨纵向阻力试验

按TB/T 3396.1—2015《高速铁路扣件系统试验方法第1部分:钢轨纵向阻力的测定》[7]对扣件进行标准组装状态下的钢轨纵向阻力测试,测试结果见表2。结果表明,扣件钢轨纵向阻力满足(4±1)kN的技术要求。

表2 钢轨纵向阻力测试结果 kN

4.2 组装疲劳性能试验

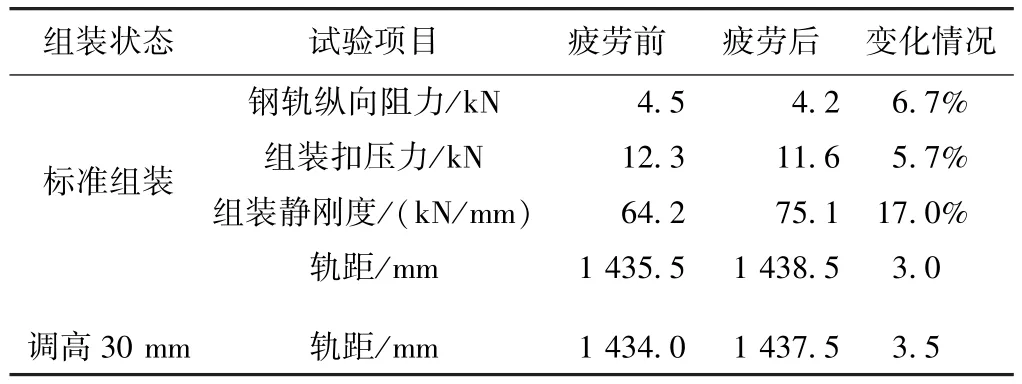

按照TB/T 3395.1—2015分别对标准组装状态下和钢轨最大调高(+30 mm)状态下的改进型扣件进行了组装疲劳试验。

经300万次荷载循环后的试验数据见表3。标准组装状态下,扣件各零部件均未出现伤损,轨距扩大量3.0 mm,钢轨纵向阻力、组装扣压力和组装静刚度变化率最大值分别为6.7%,5.7%和17.0%,满足“轨距扩大量不大于6 mm,钢轨纵向阻力变化率不大于20%、组装扣压力变化率不大于20%、组装静刚度变化率不大于25%”的技术要求。钢轨最大调高状态下,扣件各零部件均未出现伤损,轨距扩大量3.5 mm,满足“轨距扩大量不大于6 mm”的技术要求。

表3 组装疲劳性能试验结果

4.3 绝缘性能试验

在扣件标准组装状态下的绝缘电阻按TB/T 3396.5—2015进行测试。结果表明,扣件两轨间最小绝缘电阻22.9 kΩ,满足扣件绝缘电阻不小于5 kΩ的技术要求。

5 现场试铺

为考察新研制的改进型扣件与线路既有预埋套管的配合情况及扣件各零部件安装状态,于2017年9月14日在京哈线秦沈段双何特大桥上行线K496+760处进行了现场试铺,共铺设2套扣件,如图11所示。

图11 双何特大桥试铺的改进型扣件

2套扣件均按标准状态安装,结果表明:

1)改进型扣件在现场安装状态良好,各部件间无明显的干涉和离缝,锚固螺栓可顺利旋入预埋套管内,且长度适中。

2)改进型扣件组装完成后,经现场测量线路轨距、水平和高低均无明显变化。

6 结语

针对京哈线秦沈段沙河特大桥、狗河特大桥和双何特大桥无砟轨道原有小阻力扣件存在的问题进行了分析,研发了改进型扣件。经室内试验和现场试铺,该扣件满足相关标准及现场安装要求。但在大批量上道应用前还需选取部分区段进行试用试验,进一步验证扣件的现场使用性能。