不同粘合剂对燃气发生剂燃烧性能的影响①

孙晓飞,鲁国林,乔应克

(湖北航天化学技术研究所,襄阳 441003)

0 引言

固体推进剂的燃烧性能关乎火箭发动机的弹道性能,其宏观表征参数燃速和压强指数直接决定着发动机的工作时间和飞行速度[1]。为实现火箭发动机高能量的要求,提高发动机工作压强是主要途径之一,如何实现在较宽压强范围内的稳定燃烧已成为固体推进剂的研究领域的新目标。推进剂主要组成有氧化剂、粘合剂、金属燃料及燃速调节剂等,粘合剂作为推进剂的粘弹母体,一般占推进剂总质量的10%~20%,其自身性能对推进剂的制造工艺、力学性能和贮存等有着重要的影响[2]。在固体推进剂的燃烧性能影响研究中,国内外研究者主要围绕氧化剂、燃速调节剂等影响因素展开了大量的研究,并获得了一定的成果。部分研究者针对部分粘合剂的热分解也展开过研究,并得到其热分解动力学[3-6],但有关不同粘合剂对推进剂燃烧性能的影响研究相对较少。

燃气发生剂作为一种特殊的固体推进剂,主要用于各种导弹武器的辅助动力源,为满足其使用功能,在推进剂中取消金属燃料,加入大量降温剂,以降低推进剂的燃温,粘合剂等主要组成及其作用基本不变。聚丁二烯类和聚醚类粘合剂作为目前广泛应用的燃气发生剂的主要类别,为研究对比两者在燃气发生剂燃烧过程中的作用机理,本文研究了聚丁二烯类端羧基聚丁二烯(CTPB)、端羟基聚丁二烯(HTPB)和聚醚类环氧乙烷-四氢呋喃共聚物(PET)粘合剂体系对燃气发生剂的燃速、燃速压强指数的影响,并用马弗炉、高速摄影和扫描电镜及能谱联用等技术,观测不同粘合剂体系熔融流变特性及其熄火表面和元素分布情况,辅证分析不同粘合剂对燃气发生剂燃烧性能的影响。

1 实验

1.1 基础配方组成

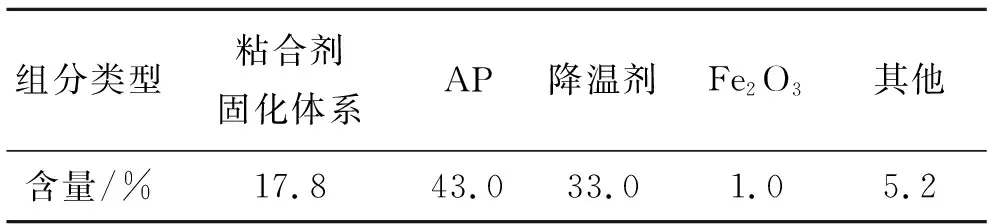

燃气发生剂基础配方见表1。

表1 燃气发生剂基础配方

粘合剂固化体系:CTPB采用环氧固化;HTPB采用异佛尔酮二异氰酸酯固化;PET采用多官能团脂肪族异氰酸酯固化。

其中,采用的CTPB胶为Ⅰ型,山东淄博齐龙化工有限公司生产;HTPB胶为Ⅲ型,黎明化工研究设计院有限责任公司生产;PET胶为T型,黎明化工研究设计院有限责任公司生产。

1.2 实验样品制备

将混合均匀的三种粘合剂/固化剂体系:CTPB/环氧,HTPB/异佛尔酮二异氰酸酯,PET/多官能团脂肪族异氰酸酯的三种粘合剂混合均匀后倒入规格大小为100 mm×100 mm×5 mm的聚四氟乙烯模具中,在真空环境下放置20 min,60 ℃下固化7 d,得到三种粘合剂体系的胶片。

根据表1设计的燃气发生剂配方组成,采用VKM-5型混合机在一定温度下混合,真空浇注,并在相应温度下固化成型,分别制备CTPB、HTPB、PET燃气发生剂方坯试件及药柱。

1.3 燃速测试

按QJ1113《复合固体推进剂性能测试用试样》制备燃烧性能测试用药条,药条规格为4.5 mm×4.5 mm×84.8 mm,采用WAE-2000C固体推进剂燃速测试仪进行燃速测试,测试方法按照GJB 770B—2005《火药试验法》。

测试条件:测试温度25 ℃,每批样品选9个压强点(1、3、5、7、9、10、15、20、25 MPa),每个压强点下测试不少于4根药条,求出平均燃速。按照Vieille经验公式r=apn处理,得到不同压强范围的燃速压强指数。

1.4 胶片熔融流变特性

分别称取1 g的CTPB、HTPB及PET胶片放于3个坩埚中,采用马弗炉程序升温,考察三种胶片在持续升温过程中的物理化学变化情况。

测试条件:升温速率为20 ℃/min,加热前后进行恒重处理。

1.5 燃气发生剂药条熄火表面状态

采用美国Redlake公司的HG-100K型彩色高速摄影相机观察燃气发生剂熄火表面状态。采用7 mm×7 mm的药条,高速相机与药条平行放置,调节到合适位置后对药条进行点火,采用Ф45 mm×100 mm压力容器,降压熄火后,得到不同粘合剂体系燃气发生剂熄火表面状态。

测试条件:彩色相机分辨率为1024×768,曝光时间100 μs。

1.6 发生器降压熄火

采用Ф189 mm×100 mm的药柱,采用专用燃气发生器,设定燃气发生器燃烧室内工作压强7 MPa,燃烧10 s后开启泄压阀,使燃气发生器内压强瞬间由7 MPa,降低至0.2 MPa以下,药柱熄火,获得药柱熄火表面。

1.7 推进剂熄火表面形貌及元素分布研究

采用美国FEI公司的Quanta650型扫描电子显微镜观察不同粘合剂体系燃气发生剂的熄火表面形貌,使用扫描电子显微镜联用X射线能谱仪,对CTPB、HTPB和PET体系燃气发生剂熄火表面的元素种类和丰度进行分析。

测试条件:加速加压:15 kV;工作距离:12 mm;高真空模式,真空度小于10-5Pa。

2 实验结果

2.1 不同粘合剂体系燃气发生剂燃烧性能

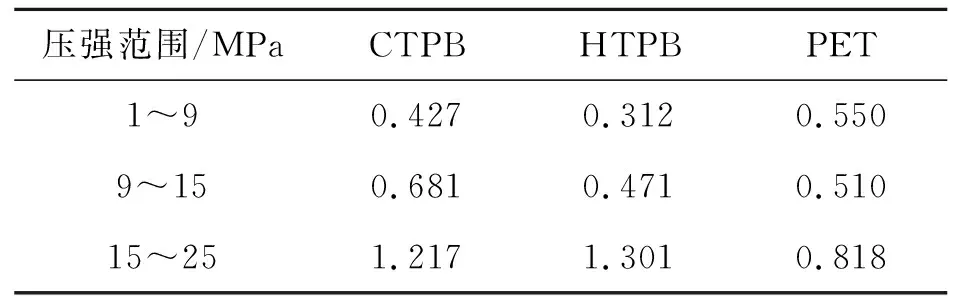

研究了CTPB、HTPB和PET三种粘合剂体系燃气发生剂的燃速变化规律,结果见图1,计算得到不同粘合剂体系不同压强范围内的指数见表2。

由图1和表2可看出:

(1)不同压强点下各粘合剂体系燃气发生剂的燃速存在着差异,HTPB体系燃速最高,PET体系燃速最低,CTPB体系燃速介于两者之间。

(2)低压强点下CTPB与PET燃速十分接近,在3、5、7 MPa下两者差值小于0.5 mm/s,燃速提升率(9 MPa相对3 MPa):CTPB提高了87.5%,HTPB提高了68.6%,PET提高了87.1%,PET与CTPB提升幅度相当,略高于HTPB体系。

(3)高压强点下CTPB燃速上升趋势明显大于PET,且随着压强的升高逐渐接近HTPB体系燃速,燃速提升率(25 MPa相对10 MPa):CTPB提高了 141.1%,HTPB提高了146.8%,PET提高了83.6%,高压下CTPB与HTPB体系燃速提升率高达140%以上,明显高于PET体系,其提升幅度接近PET的2倍。

(4)由低压转向高压时,PET型燃气发生剂压强指数由0.550逐渐提高到0.818,提升幅度较缓;CTPB、HTPB两类燃气发生剂燃速变化明显,15~25 MPa压强范围内,压强指数骤增,高达1.217和1.301。

压强范围/MPaCTPBHTPBPET1~90.4270.3120.5509~150.6810.4710.51015~251.2171.3010.818

2.2 不同粘合剂体系胶片的熔融流变情况

采用马弗炉研究了CTPB、HTPB和PET三种粘合剂体系胶片程序升温过程中的变化情况,结果如图2所示。

由图2(a)可看出,加热前三种胶片状态没有明显的差异。在相同升温速率下,加热至350~360 ℃时,PET胶试样伴随有熔化液流出,表面变黑;CTPB、HTPB表面变黑,仍为块状物。持续加热至400 ℃,三种胶片的状态发生了明显的变化,并表现出图2(b)的区别,CTPB、HTPB胶片变成黑色加重,变为块状物,PET胶片呈液态,已完全熔化均匀流至坩埚底部。

2.3 不同粘合剂体系燃气发生剂熄火表面状态

采用高速摄影观测了CTPB、HTPB和PET燃气发生剂药条及药柱的熄火表面,如图3和图4所示。

从图3可看出,CTPB、HTPB燃气发生剂药条熄火表面比较干燥,凹凸不整,且表面存在大量的黑色物质;PET推进剂药条熄火表面较平整,光滑,表面黑色物质很少;由图4,对比聚丁二烯类CTPB和聚醚类PET燃气发生剂药柱降压熄火表面发现,CTPB燃气发生剂药柱熄火表面凹凸不整,表面存在凸起的粘合剂分解残余物及氧化剂AP分解后留下的凹陷,PET燃气发生剂药柱熄火表面有一层粘性物质覆盖,为PET的熔化液,平整覆盖,表面平整。

采用SEM对熄火表面进行进一步分析,观测800倍和3000倍下三种粘合剂体系燃气发生剂药条熄火后的表面形貌如图5和图6所示。

由图5和图6可看出,PET体系燃气发生剂药条熄火表面形貌与CTPB和HTPB熄火表面形貌表现出明显的差异,CTPB和HTPB熄火表面十分相似,表面不平整,均形成了大块珊瑚状不规整的颗粒,类“石林”状小山峰树立在氧化剂表面;而PET熄火后表面较平整,没有分层分布情况,燃气发生剂药条熄火后则形成了一层细小的颗粒均匀分布在其表面,表面疑似有熔融物将各组分结合在一起。

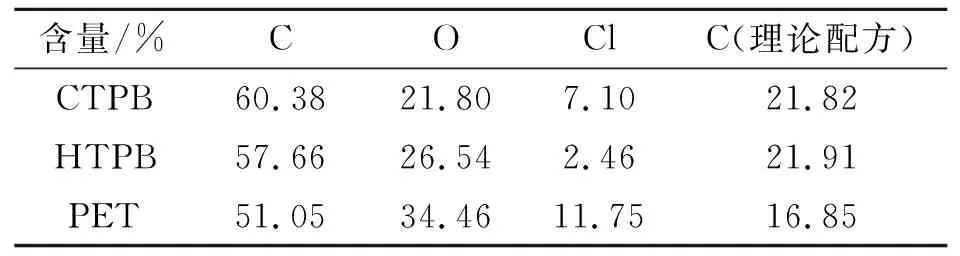

2.4 不同粘合剂体系燃气发生剂熄火表面元素分析

采用EDS研究三种粘合剂体系燃气发生剂熄火表面元素种类及丰度,分析结果如表3所示。

由表3可看出:

(1)三种粘合剂体系燃气发生剂熄火表面元素种类基本相同,均存在C、O、Cl、Fe四种元素,且C元素含量最多。

(2)三者粘合剂体系燃气发生剂理论配方C含量:CTPB与HTPB相当,略高于PET;熄火后表面C元素含量对比:CTPB>HTPB>PET,与理论值基本一致。

(3)CTPB和HTPB熄火表面C元素含量最高,PET最低。

表3 三种燃气发生剂熄火表面主要元素分布对比

3 分析与讨论

聚丁二烯类CTPB、HTPB体系燃气发生剂燃速较高,在由低压转向高压时其燃速压强指数爬升幅度较大,两者高压压强指数均达到大于1的数值。在固体推进剂燃烧中,燃速压强指数n是表征其稳定燃烧的重要参数,通常介于0和1之间,当n接近1时,发动机工作压强对面喉比十分敏感,微小的变化也将导致燃烧室压强的巨大变化,致使推进剂不能在较宽的压强范围内保持稳定的燃烧[7]。因而推测此类聚丁二烯类燃气发生剂在高压下燃烧不稳定,而聚醚类PET体系燃气发生剂燃速较低,由低压转向高压时其燃速压强指数增幅很小,其低压压强指数与高压压强指数仅差0.268,因而认为在高低压转换时,PET型燃烧器内压强不会出现骤然变化,通过分析认为,造成聚丁二烯类和聚醚类燃气发生剂差异的原因主要是:

(1)常用的粘合剂在燃气发生剂燃烧过程的燃面上都可熔化[8],熔化液流至氧化剂表面将阻碍氧化剂的分解反应,对燃气发生剂的燃烧起阻碍作用。此外,燃气发生剂药条热分解后在熄火表面形成的C元素一方面可和粘合剂混合在一起,阻碍粘合剂熔化液的流动性,另一方面对氧化剂的燃烧起催化作用,促进燃烧的进行,从而提高燃速。聚丁二烯类CTPB、HTPB属于难熔粘合剂,在370~400 ℃时伴随少量发烟,表面逐渐变黑,在400 ℃下CTPB、HTPB胶黑色加重,仍呈块状。在燃气发生剂燃烧时其燃面上粘合剂的熔化液少,燃烧残余物中C元素较多,从而流动性差,形成不规整的熄火表面,呈大块珊瑚状不均匀分布,类“石林”状小山峰树立在氧化剂表面,对燃速压强指数和AP的热分解特性影响较小;聚醚类PET属于易熔粘合剂,同样升温速率下,加热至350~360 ℃时已伴随有熔化液流出,继续加热至400 ℃PET胶已全部熔化,呈液态,均匀覆盖至坩埚底部。在燃气发生剂燃烧过程中其燃烧表面C元素较少,燃烧时PET在表面温度下形成流动性较好的熔化液层,覆盖至氧化剂表面,阻碍了氧化剂的分解,起到阻燃的作用,因而其熄火表面较平整,且燃速低于CTPB、HTPB体系的燃速。

(2)粘合剂是一种由单体通过聚合反应连接而成的链状高分子物质,不同粘合剂主链结构不同,对推进剂燃烧性能的影响不同。在固体推进剂燃烧过程中,气相反应区反馈到凝聚相反应区的热量是燃速的主要决定因素之一。此外,气相区化学反应速率对压强变化的敏感程度远高于凝聚相,从而导致气相反应对压强的敏感程度决定了燃速压强指数的大小[9-10]。

聚丁二烯类粘合剂CTPB和HTPB分子通式分别为

聚醚类粘合剂PET分子通式为

4 结论

(1)几种粘合剂燃速变化规律:r(聚丁二烯类)>r(聚醚类)。

(2)几种粘合剂燃速压强指数变化规律:低压下:n(聚醚类)>n(聚丁二烯类);高压下:n(聚丁二烯类)>n(聚醚类),由低压转向高压时,燃速压强指数爬升幅度:聚丁二烯类>聚醚类。

(3)不同粘合剂燃气发生剂燃烧性能不同的原因主要是:在燃烧过程中,聚丁二烯类粘合剂熔化液流动性较差,分解产生的气体直接进入气相参与反应,导致对压强变化敏感,反馈到凝聚相的热量高;聚醚类粘合剂熔化液流动性较好,覆盖燃面阻碍了气体进入气相,对压强变化敏感程度低,反馈到凝聚相的热量低,从而使两者表现出不同的燃烧特性。