高速滑环引电器研制关键技术分析

余晶晶 ,雷沫枝

(1.中国航发湖南动力机械研究所,湖南 株洲412002;2.航空发动机振动技术航发科技重点实验室,湖南 株洲412002)

对航空发动机进行动应力测量试验,目的是确定被测叶片、盘及轴等关键件的振动特性、振动应力及其他相关参数,为发动机关键转动件的安全性、可靠性评估提供依据[1]。发动机研制相关的国/军标中均对发动机转子部件的动应力测量提出了要求。而在航空、航天领域中,在高转速、高温的恶劣测量环境下对动应力测量的关键设备——滑环引电器的信号传输质量、可靠性及寿命提出很高的要求[2-9]。本文对高速滑环引电器研制关键技术进行梳理分析,为国产高速滑环引电器的研制奠定了一定的基础。

1 高速滑环引电器工作原理

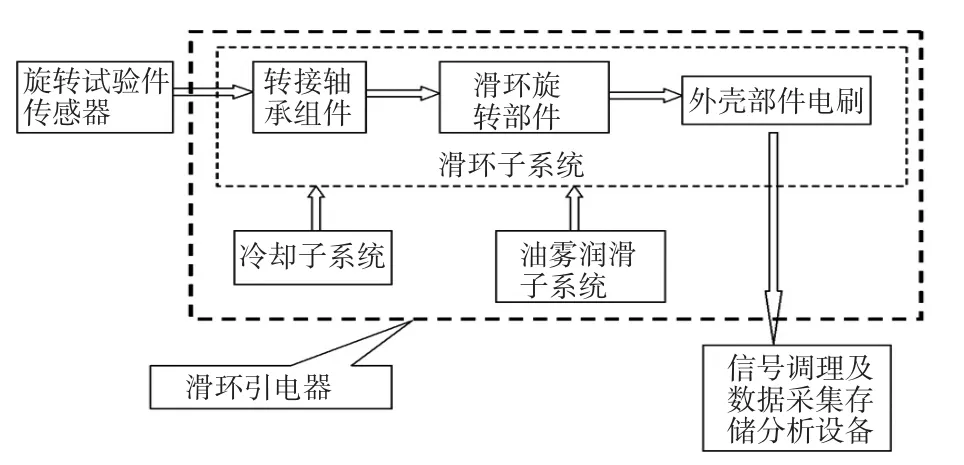

高速滑环引电器通过连接轴与被测发动机的旋转件相连传扭,外壳部件为静止件,与数据接收装置相连。核心部件的导电环与外壳部件的电刷接触,装在发动机旋转件上的传感器获取的信号经由导电环、刷丝摩擦副传递到固定不动的外壳部件上,并通过电缆连接至相应的信号分析设备。高速滑环引电器设备的组成和工作原理框图如图1所示。

图1 滑环引电器工作原理框图

2 高速滑环引电器性能需求分析

航空、航天领域使用的高速滑环引电器面临高转速、高温度、信号通道数多等问题。复杂严苛的使用环境要求产品在机电匹配设计、信号传输、抗噪声干扰、适用性及寿命方面具有更好的表现,这就对高速滑环引电器的结构设计提出了新的要求。

(1)摩擦副接触线速度要求

滑环引电器的滑环旋转部件与发动机转子同步旋转,导电环刷丝的接触线速度为转子最高工作转速与导电环半径的乘积。由于被测发动机转子的转速高达数万转每分钟,使得引电器中导电环刷丝的接触线速度极高,而接触线速度过高将导致导电环刷丝的磨损和摩擦发热量增加。为减少导电环刷丝的摩擦损耗和降低发热量,应尽量减小接触线速度,在被试件转速不可改变的前提下,只能尽量减小导电环的径向尺寸及接触面积。与此同时,还应配备有效的冷却系统对导电环刷丝的接触摩擦部位进行有效的冷却。

(2)信号传输的质量要求

高速滑环引电器在工作过程中,导电环与刷丝之间高速摩擦,为保证引电器的正常工作,刷丝材料需满足高导电率、高导热、高耐磨等要求[2]。导电环的材料作为滑动摩擦副中的匹配材料,在选材时需考虑二者匹配以后的综合性能,使其接触电阻小,传输信号的信噪比低。此外由于导电环和刷丝需要使用冷却液进行降温,所以导电环及刷丝的材料还需具备抗氧化、抗腐蚀的特性,并且冷却液的选用应该具有足够的绝缘特性,以防止对传输的电信号产生干扰。

(3)滑环转子动力学要求

滑环转子在高转速下运转,为避免转子产生动力学振动问题,应增大转子的刚性,采用足够的支点数目并降低支点跨距,使得设计的滑环转子为刚性转子。受滑环线速度不可过高的限制,滑环转子的径向尺寸需要设计得尽可能小,为提高转子刚性,转子的轴向尺寸随之也需尽可能缩短,在滑环引电器需要到达足够多传输通道数的条件下,只能将导电环的厚度做到尽可能小,以满足在有限轴向空间内装配足够多数目的导电环。

3 滑环引电器关键技术分析

3.1 单环双刷并联滑动摩擦副设计

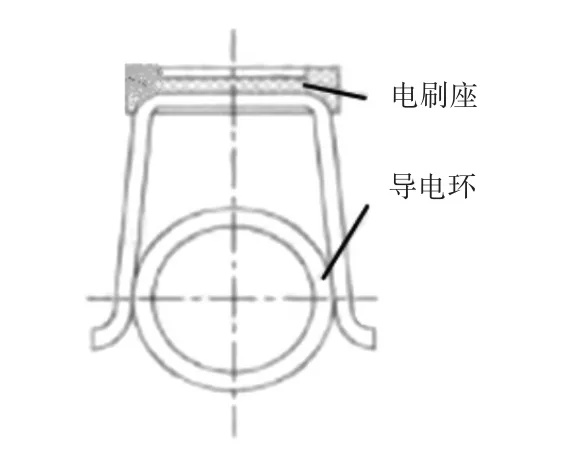

导电环和刷丝一般采用滑动接触的方式来实现电信号的传递。摩擦副最好采用单环双刷接触形式,即两根刷丝并联与一个导电环构成一个回路,这样即使单根刷丝出现问题,也能保证电信号的正常传输,提高了电信号传输的可靠性。单环双刷接触的结构示意图见图2.

图2 单环双刷接触结构示意图

滑环引电器在工作过程中,电刷刷丝与导电环之间存在高速接触磨损,为保证滑环引电器的正常工作,刷丝材料需具备优良的力学、化学及电学性能(高韧性、耐磨性、高导热、抗氧化、抗腐蚀等)。导电环选材时需考虑刷丝材料的各项性能,以达到合理匹配。

3.2 导电环精细环槽加工工艺

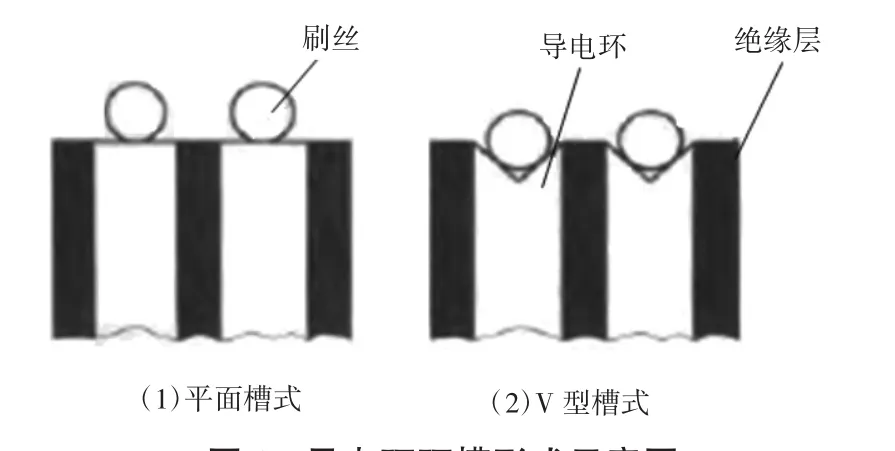

导电环表面有平面槽式和“V”型槽式两种形式,见图3.平面式导电环容易加工,但在高转速下的接触稳定性不高,不能满足滑环引电器需要在高转速下运转的要求。“V”型槽式导电环由于表面有卡槽,在振动冲击等工作环境下,刷丝不易滑离导电环的工作面,具有更高的接触可靠性。

图3 导电环环槽形式示意图

“V”型槽的宽度、深度、表面粗糙度等对摩擦副之间的接触压力和摩擦力矩都有很大影响。小尺寸导电环的机械加工性能差,精细“V”型槽加工难度极大。在加工过程中需严格控制机床、刀具,以及加工工艺确保环槽的中心位置、深度及表面粗糙度,以满足导电环与刷丝的接触性能要求(环槽表面粗糙度越小,导电环刷丝接触性能越好、电噪声越低、可靠性越高、使用寿命越长)。

3.3 导电环引线焊接工艺

导电环一般为贵金属合金,且其厚度由于条件限制将会很小,要在如此小的空间内完成焊接引线,必须既保证焊点的尺寸足够小以确保狭小空间内数目众多的导电环能够装配在转子轴上不互相干涉,又要保证焊点的质量牢固可靠,以防止在数万转每分的高转速离心力作用下出现的焊点脱落,影响电信号的传输。

3.4 导电环电刷设计

导电环电刷作为高速滑环引电器的关键零件,具有刷丝数量多、尺寸小、间距小、刷丝排列位置精度高、摩擦接触可靠性及摩擦寿命要求高等特点。电刷刷丝需精确排列在刷丝座中,每根刷丝与导电环装配后形成合适的接触压力。刷丝压力是电刷对导电环的弹性作用力,压力的大小直接影响滑环引电器的接触电阻和摩擦力矩。压力越大,接触电阻越小,信噪比提高,但摩擦力矩随之越大,会导致刷丝磨损加剧,降低使用寿命;压力越小,接触电阻越大,信噪比下降,但摩擦力矩随之减小,有利于提高刷丝使用寿命。因此导电环刷丝设计关系到高速滑环引电器电信号传输的质量、可靠性及使用寿命,是滑环引电器设计的核心技术。为确保电刷刷丝与导电环接触可靠,需计算出合理的电刷压力和刷丝尺寸,并结合试验对电信号传输的质量、可靠性及使用寿命进行必要的验证,通过计算分析与试验验证相结合的方法最终获取导电环刷丝设计技术。

3.5 紧凑型复杂转子系统设计技术

滑环引电器轴段尺寸小、加工及装配精度要求高,对轴的加工精度,轴承的装配定位,多轴段同心度的保证方面对加工过程及装配水平提出了较高要求。

3.6 机电一体化装配

滑环引电器机电一体装配技术的主要难点在于引电器滑环转轴灌封胶材料特性与灌封工艺。引电器滑环转轴需要灌注结合剂(例如环氧树脂胶)用来绝缘、固定相关零件。在灌注过程中,须防止形成气泡、裂纹和疏松等现象的发生,这些气泡、裂纹和疏松在后续使用中易浸入液体和潮气而导致绝缘电阻下降和机电一体化轴的强度降低。

4 结束语

本文通过分析梳理出滑环引电器研制的关键技术,结合目前设计、加工及装配方面的技术水平对关键技术的攻关可能存在的问题进行了分析:

(1)材料方面:满足耐磨、抗腐蚀、高导电性及高导热性要求的高速摩擦副材料是高速滑环引电器研制的关键技术。高性能材料决定了滑环引电器电信号传输质量、传输可靠性及高速滑环引电器的使用寿命,需要通过大量的试验验证才能最终获取满足要求的摩擦副材料。

(2)加工方面:小尺寸空心轴、带“V”型槽导电环、刷丝等零件在尺寸公差、形位公差及表面粗糙度方面要求较高。

(3)装配方面:连接导电环与信号传输线之间的细微焊接、紧凑型复杂转子系统的装配、包含多通道信号传输线、刷丝及导电环等电器件与高速旋转机械部件的机电一体装配都对现有装配水平提出了较高的要求。