热镀锌带钢干燥器的流场分析与结构改进

龙薪羽

(黄石山力科技股份有限公司,湖北 黄石435003)

干燥器在连续热镀锌带钢的酸洗、脱脂、彩涂等后处理工艺生产线中应用广泛[1],其通过在带钢表面喷吹加热的空气,将带钢表面的水分蒸发并带走[2]。在热风干燥的过程中涉及的传热方式有热传导、热对流和热辐射,其中以热对流为主[3],故干燥器内部的流场分布会直接影响到干燥效果。对于传统的带钢干燥器,气流由喷管的一端进入后沿着条状喷缝喷出,整个过程气流速度不断降低,这样会在带钢表面出现左右干湿不均和温度不均的现象。针对该现象,改善的方法主要是将喷管单侧进气改为中间进气[4]或者采取渐缩型喷管[5],其中前者结构相对简单,应用更加广泛。目前这些改进主要是通过理论分析或宏观的实验验证,鲜有对干燥器内部流场的全面分析。

本文借助计算流体力学(CFD)软件对传统的开式带钢干燥器内部流场进行模拟分析,同时探究了喷管由单侧进气改为中间进气后全局流场的变化,为带钢干燥器的进一步改进奠定了基础。

1 数学模型

湍流模型选取Realizable k-ε模型,对比标准k-ε模型,Realizable k-ε模型更适用于射流问题的计算[6],而LES大涡模拟或者DNS直接模拟虽然准确性更高,但是计算资源消耗过大,目前难以大规模应用于工业研究[7]。Realizable k-ε模型在稳态、不可压缩和忽略传热与传质条件下的输运方程如下[8]:

其中k、ε分别为湍动能、湍流耗散率;uj为某一方向的平均速度;ρ为流体密度;μ为流体动力黏度;μt为湍流黏性系数;σk、σε分别为湍动能和湍流耗散率的湍流普朗特数;Gk为由平均速度梯度产生的流体脉动动能;C1=max[0.43,η/(η+5)],η=Sk/ε,S=(2DijDij)1/2,Dij为平均应变率张量,Dij=(∂ui/∂xj+∂uj/∂xi)1/2;C2为模型常量;v为流体运动粘度。

2 几何模型及计算方法

2.1 几何模型

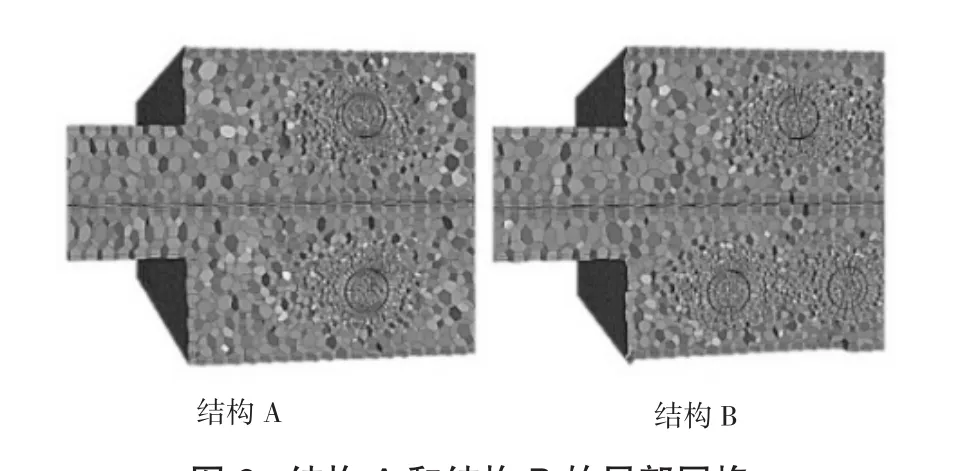

开式带钢干燥器的总体尺寸为5 m×3 m×0.6 m(长 ×宽 ×高),带钢速度为160 m/min,喷缝与带钢的夹角为60°,且逆向带钢运动方向。图1为两种结构的干燥器内部计算域,带钢由干燥箱前端向后端运行,气流由进气箱进入喷管,进而通过喷缝喷向带钢,最后由干燥箱的两端出口进入大气环境。图1中结构A为传统结构,结构B为改进后结构,两者区别主要是后者将喷管的进气位置由左侧移至中间处,同时将上下两排喷管由对称布置改为交错布置。计算流域忽略内部角钢等部件,同时为了增强计算稳定性,延长了干燥箱两端的出口长度。坐标原点位于进气箱右侧面的中心位置,主要分析面为x、y方向各截面(分别对应横向与纵向)。

图1结构A和结构B的内部计算域

图2 为内部流域局部网格图,采用多面体网格进行网格划分,较于传统的四面体网格,多面体网格计算精度更高[9]。在壁面处生成棱柱层网格,且在关键流域如喷缝附近等进行网格加密处理。经过网格无关性验证后,结构A、结构B的网格数分别为4 042 431(节点数 17 924 591)和 5 266 022(节点数23 685 828)。

图2 结构A和结构B的局部网格

2.2 计算方法

压力-速度耦合方式为收敛性更优的SIMPLEC算法,压力插值格式为二阶精度,动量方程、湍动能和湍流耗散率等方程的离散格式均为二阶迎风格式。选择绝对粗糙度为零的非滑移壁面,并用标准壁面函数处理壁区附近的流动。

干燥箱前后两端出口与大气相通,设两出口压力为大气压,静压值为0.气流入口为恒定的速度入口,速度大小为 12.145 m/s(体积流量为 6 000 m3/h),给定入口的湍流强度和当量直径,湍流强度I为速度脉动的均方根值u'(RMS)与平均速度的比值,其中RMS速度也被称为绝对湍流强度。对于充分发展的湍流,入口的湍流强度I可以通过以下经验公式获得:

上式中的雷诺数ReDH是以当量直径DH为特征长度计算而来。

3 结果分析

3.1 纵向流场分析

带钢上下两侧流场类似,纵向流场只分析带钢上部区域。y=170mm截面为经过上排喷管中心线的纵向截面,由图3可知在结构A中,进气箱中部两侧附近的喷管入口处发生了明显的二次涡旋,而远离进气箱中部的喷管入口处旋涡则相对较弱,这主要是由于气流急剧转向所致,该现象可类比管内流动在弯头处发生的边界层分离,弯头的曲率半径越小则流动分离越严重。同时可观察结构A中气流由进气箱进入喷管后速度逐渐降低,导致喷管两端速度差异明显。对于结构B而言,连接管入口处的旋涡特征与结构A类似,不同的是对于正中间的喷管,由于气流并未发生转向,故其入口处没有出现旋涡。由于结构B的进气位置在喷管中心处,故喷管两侧的速度关于带钢中心线大致对称。但是由于弯头和三通的增加,在这些区域附近发生了明显的回流现象,这会引起局部阻力损失的增加,再加上连接管的沿程阻力损失,结构B较之结构A总体能耗由468 Pa增加至613 Pa,增幅比例近31.0%.

图3 结构A和结构B中y=170mm截面的速度云图

观察图4,其中y=30mm截面为紧邻带钢上表面的纵向截面,对于结构A,不同于喷管内气流速度向右逐渐降低的特点,气流吹喷至带钢表面附近的右侧速度反而高于左侧,这无疑会引起带钢左右两侧的干湿不均。对于结构B,带钢表面附近流场的对称性得到了较大改善,但气流在横向上也并非完全均匀,其中间区域速度要低于两侧区域,这同结构A特点类似,具体分析见下文。由图4还可以发现结构A和结构B在带钢上部区域沿着运行方向气流高速区、低速区交替呈现,这是由于喷射气流在冲击带钢后再次对撞所致。

图5 结构A和结构B中各横向截面的速度云图

3.2 横向流场分析

为了改善上下喷缝气流的直接对撞情况,结构B采取了交错喷缝的布置。截面x=1 056 mm为经过带钢中心线的横向截面,且截面x=556mm为靠近进气箱的一端。如图5所示,带钢向右运动,结构A和结构B均可以发现与前文类似的现象,即在喷管内速度较大的横向截面,而带钢近壁区速度较低且射流贴壁区域较窄,如结构A的截面x=556 mm和结构B的截面x=1 056 mm.同时在该两处截面右侧出现了气流没有接触带钢就被直接排放至出口的情况,这表明干燥箱内气流出现了宏观的横向移动现象,对于结构A是由左侧向右侧移动,对于结构B是由带钢中心线向两侧移动,并大部分气流最终由前端出口流出(可由图4印证)。导致该现象产生的原因可能在于喷缝出口气流速度的不断削弱,故压力在横向方向也逐渐降低,从而引起了气流由高压区向低压区的横向移动,同时因为喷缝逆向带钢运行方向喷向带钢,使得大部分气流最后由前端出口流出。尽管结构A和结构B的喷缝与带钢夹角一致,但是二者在干燥箱两个出口的流量分配并不一致,结构A、结构B在前端出口流量所占入口流量比例分别为84.0%和94.8%,后者较前者提升了近12.9%,如不采取其他措施,前端所排出的大流量热气可能会对上游设备产生不利影响。

图4 结构A和结构B中y=30mm截面的速度云图

4 结论

(1)当气流由进气箱进入喷管或连接管时,如喷管或连接管位于入口两侧,因为流动方向的突然改变,会导致气流由进气箱进入喷管或连接管时发生二次涡旋,且喷管或连接管距离入口越近涡旋越明显。

(2)对于传统的带钢干燥器,干燥箱内流场就带钢中心线对称性较差,且前端出口流量占入口流量的比例达到了84.0%(喷缝与带钢夹角为60°);将喷管进气方式由一端进气改为中间进气后,干燥箱内流场对称性改善明显,但能耗增加近31.0%,同时前端出口的流量增加近12.9%.

(3)在传统结构和改进结构后的干燥器喷箱内,气流均会发生宏观的横向移动,产生该现象的原因在于喷缝流出气流速度的不断降低,且横向移动的方向与速度衰减方向一致。