一种新型船用混合动力系统设计

陈勇军

(先进储能材料国家工程研究中心,湖南 长沙410205)

随着石油资源紧缺现象的日渐突出,以及大气污染和环境污染的日益加重,国家正投入巨额资金大力推动绿色交通,目前已经在乘用车领域取得了巨大成效。在航运领域,国家依照《环保法》对内河湖泊、风景区、特别是重要水源地进行常态化严密监控,要求对现有各类污染源进行升级改造甚至强制关停,绿色航运已是大势所趋,而油电混合动力船作为绿色航运的主要发展方向是行业近期的研究重点。

1 船用油电混合动力系统现状

油电混合动力系统不是把电动机和柴油机简单组合在一起就可以,而是要利用二个动力源的能耗特点以及工作特性,各展所长,互补不足,通过控制策略的运用来达成最佳驱动效果。从动力组合结构分析,油电混合动力系统可分成3类系统架构:串联式、并联式和混联式。

串联式混合动力系统的基本结构如图1所示,系统通过一个较小功率的柴油机来驱动发电机发出电力,当轮船处于启动、加速、高载荷运行等大扭矩输出工况时,由柴油机和蓄电池共同向电动机提供电能;当轮船处于低速巡航、怠速的工况时,则由柴油机向蓄电池充电,蓄电池直接驱动电动机。在串联式结构中,柴油机的机械能只有转换成电能才能使用,系统整体能量传递效率较低。

图1 串联式结构图

并联式混合动力系统的基本结构如图2所示,系统有电动机和柴油机两套动力系统,既可以单独驱动螺旋桨,也可以共同驱动螺旋桨,电动机同时还承担发电机功能向蓄电池充电。柴油机、电动机、传动系统三者之间的功率传递依靠行星齿轮实现。并联式结构最大的缺陷就是,由于没有独立的发电机,所以在蓄电池电力不足的情况下只能依靠柴油机一边给蓄电池充电一边驱动船舶,船舶的动力性能也会随之下降。

图2 并联式结构图

混联式混合动力系统的基本结构如图3所示,是在并联式混动系统基础上增加了一个发电机,柴油机可通过机械能和电能两种途径同步驱动传动系统并且还能同时给蓄电池充电,这样就能保证系统在所有工况下都可以高效率地进行动力输出,但这套系统结构和控制策略复杂,技术难度较大,且成本高,目前在国内应用较少[1]。

图3 混联式结构图

2 新型船用混合动力系统设计方案

为保护北江生态环境,在2016年,公司开展了豪华游船的油电混合动力改装项目,参考国内外混合动力船的研究成果和使用状况,以柴油机和电动机作为主机的并联式结构还是首选。分析目前常用并联混动结构,如图4,发现该套系统的部件多,占用空间大,原有船体动力仓难以布局,因此,设计了一套适用于内河小型船舶的油电混合动力系统新方案。

图4 船用并联混动系统

新设计方案如图5所示,系统由柴油机、自动同步离合器、高弹联轴器、双轴电动机、万向轴、齿轮箱和输出轴等部件组成。动力传递路线为,柴油机的输出端连接自动同步离合器的一端,自动同步离合器的另一端通过第一联轴器连接电机的输入端,电机的输出端通过第二联轴器和万向轴连接齿轮箱的输入端,齿轮箱的输出端连接螺旋桨。柴油机、自动同步离合器、电机、万向轴和齿轮箱依次同轴排列放置。

图5 新型并联混动系统结构图

柴油机用于提供燃油动力,双轴伸电机即可作为柴油机的动力传动轴,又可作为混合动力系统的电力动力源。两个高弹联轴器分别位于电机两端,可以有效避免电机受到震动冲击。自动同步离合器是超越离合器和齿式联轴器结合体,作为柴油机与电机之间的连接部件,即可实现柴油机与电机的联动与脱离,使柴油机动力能够平滑地传递到电机轴,又能防止电机“倒拖”柴油机引起事故。

新混动结构具有电机单独驱动、柴油机单独驱动、柴油机单独驱动并充电、柴电联合驱动四种工作模式,可按照实际工况的变化进行智能切换,以达到良好的动力性、燃油经济性和排放性能。

1)船舶起步阶段,柴油机无法在低速区输出较大扭矩,但是电动机在低速区可以大扭矩输出,此时蓄电池提供电力启动,柴油机不参与动力输出。

2)船舶中低速行驶阶段,船舶运行阻力小,柴油机只能在低功效区间工作,而电动机在中低速时效率较高,此时由高效的电动机驱动螺旋桨前进,但如果此时蓄电池电量不足,则由柴油机驱动螺旋桨并同时带动电机给蓄电池充电。

3)船舶正常行驶阶段,航速稳定,柴油机可在较高转速的经济工况下工作,此时由柴油机直接驱动螺旋桨。过程中根据船舶运行时的状态,在负荷较低时,柴油机部分动力被分配给发电机进行充电;在负荷较高时,电动机和柴油机按比例同步进行功率输出。

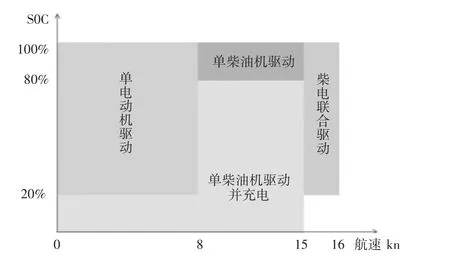

混动工作模式的切换取决于船舶负载、航速、蓄电池SOC状态等多方面因素,可以人工切换,也可以根据预设的控制逻辑自动切换,目前常用基线控制逻辑见图6[2]。

图6 基线控制逻辑

相比原有并联混动系统,新开发的混合动力系统具有以下优点:

1)动力传递部件成直线排列,结构简单、紧凑,空间占用小。在北江项目中,新混动系统比原来的柴油机动力系统仅在轴向加长了1.1 m,一般船用动力仓空间均能满足。

2)新并联系统减少了一个齿轮箱和一个转矩合成器,成本更低,体积更小。

3)系统选用双轴伸电机,可以保证柴油机—电机—变数箱在同一中心轴线上,有效减少能量传递损失及连接部件的损耗,提高传动效率。

3 新型船用混合动力系统控制方案

新混合动力系统架构已经基本搭建完成,在实际应用还存在3个问题:(1)要充分发挥混动船节能减排优势,动力源要能够根据工况智能切换;(2)为便于游船人工操控,要保留原有的操作习惯,用同一套油门操作系统来操控油电两个动力源;(3)切换系统工作稳定可靠,能精准控制油门行程和电机输出功率。

按新混动系统架构完成控制系统原理图,见图7.在系统控制中,需要新设计一套动力自动切换系统。具体方案是,把步进电机和PLC等器件组成的自动控制机构融入油门拉索结构,达到自动和手动双向控制的目的,同时在控制机构中加入电位器,通过电位器机械行程变化精确控制电机输出功率,还在机构中加入了光电传感器,达到精准控制油门行程,自动纠正行程累计偏差的功能。

图7 混动控制系统原理图

新设计的切换系统结构,见图8.动力自动切换系统运行部件都采用可调位置设计,降低了部件制造精度要求并可适应不同船型需要,同时在空间布置上采用叠加式紧凑设计,尽量缩小系统外形体积,还避免了各部件运行中的干涉问题。

图8 动力自动切换系统结构图

切换系统有2种工作模式,在自动模式下,切换系统中PLC接收BCU发出的控制指令,按预设程序通过步进电机控制油门拉索动作;在手动模式下,可以直接通过操控台手柄控制油门拉索动作。图9为自动运行模式下油电切换流程说明。混动4种工作模式的相互切换由BCU根据外部反馈信号进行控制。

图9 动力自动切换流程说明

整套切换系统布局简洁,采用部件均为成熟的工业产品,单套样品材料成本在2000元左右,相比其它混动切换机构性价比高,极大地降低了新混动系统的普及门槛。

4 混合动力系统台架试验

为验证新型混合动力系统的可行性,搭建了专用试验台架进行功能验证试验,图10为按新混动系统架构搭建的试验台架,图11为动力自动切换系统样品,图12为功能试验的调试现场。

图10 试验台架

图11 动力自动切换系统

图12 调试现场

经过台架试验验证,新混动系统运转正常,动力自动切换系统的各项功能满足设计要求,各输出模式能顺畅切换。对切换系统进行耐久性试验,连续切换运行6 500次无故障,可满足实际运行要求。

动力切换系统在台架上已测试通过,但装船后的实际使用状况与台架还有所区别,故在实际使用时还要注意以下几点:

1)实际油门阻力测定,需根据实测值对步进电机进行选型确认;

2)油门行程匹配与柴油机油门拉杆设计相关联,要根据实际值调整切换系统中步进电机和滑块的初始位置;

3)光电开关感应距离要根据油门拉索实际工况下的游隙来确定最佳取值范围。

5 结束语

本套混动系统是为了满足旧船改造而全新设计开发,在功能实现上已得到台架试验验证,系统具有能效高、成本低、占用空间小、不改变船员原有操作习惯、操作简便等优点,便于普及和推广。后续将在船上进行实效测试,进一步改进和优化,让新混动系统早日走向市场,促进绿色航运事业的快速发展。