塔山矿8110特厚煤层综放工作面80 m停采煤柱的试验研究

黄彦波

0 引言

大同矿区煤炭开采具有特厚煤层、坚硬顶板的特点,很多煤炭工作者都在致力解决特厚煤层坚硬顶板条件下的安全、高效生产问题[1]。由于煤层厚度大,工作面停采线煤柱留设的宽度直接关系到生产的安全可靠和企业的经济效益[2-3]。在保证安全生产的前提下,适当的减小煤柱宽度,有利于提高煤炭资源回收率,适应绿色开采新理念,因此,对煤柱的支护也必须进行优化设计,以满足更高效的生产模式。

塔山矿特厚煤层综放工作面最初设计的停采保护煤柱宽度为230 m,煤炭损失较大,资源利用率较低。近年来,塔山矿逐步探索不同停采煤柱宽度条件下,研究工作面顺槽、盘区大巷压力显现情况,总结矿压显现规律,逐渐将停采煤柱宽度优化到160 m~180 m,其中在二盘区8201工作面缩短至138 m。为了更好的回收煤炭资源,提高工作面回采率,塔山矿对停采煤柱留设宽度继续优化,结合工作面实际情况,在一盘区8110工作面试验留设停采煤柱宽度80 m,并对停采支护设计进行优化。

1 工作面概况

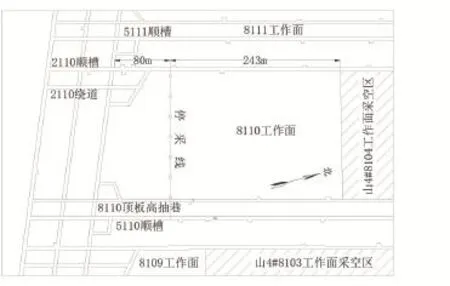

8110工作面位于一盘区中部,东邻8109工作面采空区,南以1070回风巷为界,联通1070皮带巷和辅运巷,西为8111工作面,目前尚未开拓,北为口泉铁路保护煤柱,对应地面为双井沟与米马涧沟上游的山坡和沟谷地段。8110工作面长度为207 m,煤层厚度7.14 m~19.34 m,平均14.70 m,工作面平均走向长度1 945 m。8110工作面所采煤层为3#~5#煤,煤质黑色、半亮型煤,碎块状、块状、条带状结构,弱玻璃光泽、沥青光泽,水平层理结构。原设计可采走向长度1 715 m,最小停采煤柱为180 m,经优化后最小停采煤柱缩小至80 m。

图1工作面及停采煤柱示意

2 停采煤柱优化技术措施

8110工作面停采煤柱由180 m缩小至80 m对工作面皮带机布置、工作面支护、停采线外顺槽及盘区大巷支护强度等方面提出了更高的要求,为适应80 m停采煤柱,保证8110工作面顺利停采,采取了一系列有效的技术措施。

2.1 工作面皮带机技术改造

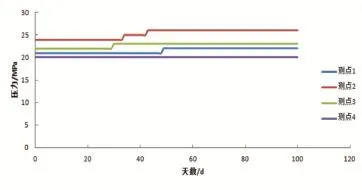

8110工作面2110顺槽的停采线位置距1070回风巷80 m,原工作面皮带大架以及过渡段合计长度超过120 m,其中皮带机储带仓、拉紧装置、卷带装置均使用地脚螺栓固定,固定段长度大于80 m,难以满足80 m停采线对工作面皮带机的要求,为保证80 m停采线顺利实施,现将工作面皮带改为简易皮带,保证工作面停采不受设备布置影响,实现80 m小煤柱停采。

图2 8110工作面皮带机改造示意

将8110工作面原有皮带机卸载滚筒至普通皮带架的皮带全部退后到普通段上,然后除卸载装置保留外,机头至普通段的其余部件全部拆除出井,并清理巷道底板。安装简易皮带机,补充安装调高支腿和普通皮带实现与原中间部分对接,将退后的胶带按设计敷设到位对接,以满足80 m停采煤柱的要求。

8110工作面简易皮带机运输能力与原有皮带机相同,不制约工作面产量,同时具有以下特点:1.不采用基础固定,便于胶带机安装;2.具有储带功能,不影响综采正常生产;3.利用原皮带机卸载滚筒、导流装置和普通段皮带架,减少皮带机改造工作量和缩短时间;4、根据计算数据得出结论,简易皮带机采用一台电机驱动,传动机架与驱动装置均放在一个大底架上,利用锚杆(要求锚杆长度1米至1.5米之间)现场固定。

2.2 补强支护

为了保证工作面顺利安全停采,确保矿井主要生产系统巷道稳定安全,针对8110工作面相关巷道顶板采取措施:

(1)从2110巷采位1 860 m至皮带头卸煤点125 m范围内以及2110运料绕道、回风绕道,使用组合锚索挂网支护:组合锚索排间距为1 600 mm×2 500 mm;

(2)从5110巷采位1 800 m至尾巷风门180 m范围内以及5110回风绕道,使用组合锚索挂网支护,并在巷道腮角位置使用φ 22 mm×2 500 mm锚杆压网固定,排间距均为1 600 mm×2 500 mm;

(3)8110工作面对应一盘区回风大巷220 m范围内使用组合锚索压网补强,组合锚索排间距1 800 mm×2 000 mm,每排三组组合锚索。

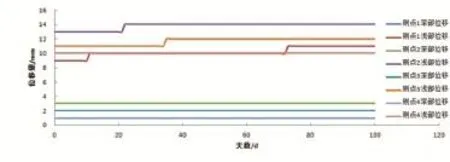

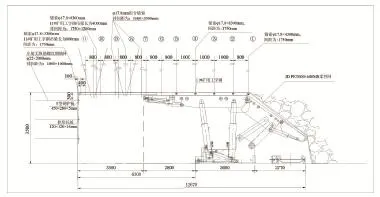

从2017年7月份开始实施8110工作面停采两巷以及对应回风大巷的补强支护方案,并进行矿压观测;回采至11月,矿压显现主要表现为两巷喷浆段浆皮出现裂隙、脱落,顶板压力无明显升高,离层仪数据也没有明显的提升,回风大巷基本保持稳定,见图3、图4,实现了缩短工作面停采保护煤柱至80米的安全停采。

图3顶板压力曲线

图4离层仪位移曲线

3 停采支护优化技术措施

对8110工作面顶板采取了一系列的优化支护措施,在保证工作面在留设80 m停采煤柱条件下安全停采的前提下,节省支护材料,缩短停采支护工期,具体措施如下:

(1)铺网

工作面推进到距离停采线15 m时,开始铺设聚酯纤维柔性网,柔性网规格为JD PET600×600MS(网眼43 mm×43 mm)柔性网。

(2)锚索+组合梁支护

在工作面顶板打十一排锚索钢带支护,实现工作面安全停采。第一排距离停采线9.0 m,第二排距离停采线8.2 m,第三排距离停采线7.2 m,第四排距离停采线6.2 m,第五排距离停采线5.2 m,第六排距离停采线4.4 m,第七排距离停采线3.6 m,第八排距离停采线2.8 m,第九排距离停采线2.0 m,第十排距离停采线1.2 m,第十一排距离停采线0.4 m。其中前五排打锚索加4 m长11#矿用工字钢,工字钢相互对错500 mm,间距1.75 m,第一排锚索规格 φ17.8mm×4 300 mm钢绞线,第二至五排锚索规格 φ17.8 mm×8 300 mm钢绞线。第六至十一排打锚杆(索)加3.8 m长W钢带,其中第六排锚杆规格 φ22 mm×2 500 mm左旋无纵筋螺纹钢,锚杆间距1.75 m,第七至十一排锚索规格 φ17.8 mm×4 300 mm钢绞线,间距0.875 m。

图5 8110工作面停采支护剖面示意

(3)组合锚索、角锚索支护

在支架前梁端头的机道上方,垂直于工作面煤壁,架设锚索吊挂工字钢挑梁,锚索的间排距为1.2 m×1.75 m,工字钢梁长度为4 m,排距1.75 m,锚索使用φ 17.8 mm×8 300 mm。同时,在工作面机道顶板范围内,支设两排组合锚索,三花布置,两排分别布置在第九排与第十排,第十一排与第十二排之间。在工作面机道与煤壁相交处,打设一排角锚索,角锚索使用φ 17.8 mm×3300mm,吊0.8 m工字钢梁,排距1.75 m。

(4)护帮支护

采用Ф17.8 mm×2 000 mm左旋无纵筋螺纹钢锚杆,配合8#铁丝、网孔50 mm×50 mm的菱形金属网进行支护,每排三根,间排距为1.2 m×1.2 m,距顶板0.3 m,托板使用450 mm×280 mm×4 mm的W钢护板,加120 mm×120 mm×16 mm高强度预应力拱形托板。

8110工作面停采支护设计将以往停采前17 m铺网优化为15 m,将原支护设计的13排支护,优化为11排,累计减少2排锚索钢带支护。通过优化设计,节省了大量的支护支护材料,缩短了停采支护工期,实践证明优化停采支护设计后能够保证8110工作面的安全快速撤退。

4 设备拆除

8110工作面撤退支架是塔山矿首次将头巷作为撤退路线,在撤退时增加了撤退期间工作面的风量,现场实测在撤架末期工作面风量仍能达到1200 m3/s以上,确保了工作面撤退期间有害气体不超限;简化了通风系统,减少通风系统改造工程,取消了以往撤架期间工作面铺设的一趟铁风筒,降低停采撤退材料消耗费用。

4.1 设备拆除前的准备工作:

工作面停采后,在工作面尾部和5110巷停采线外50 m煤柱侧各打一个绞车窝,满足设备拆除及泵站的稳放使用。待工作面三机拆除后,在机道底板进行混凝土硬化。工作面在液压支架撤出前,对工作面泵站系统进行改造,具体在5110巷安装一套临时泵站,给工作面液压支架供液,保证工作面在5110巷泵站系统撤出后撤架时使用。待2110巷设备列车、皮带、皮带头、大架以及皮带的中间架全部拆出后,在液压支架的撤出过程中,靠近工作面煤壁侧铺设铁风筒,使用风筒保护架和木料保证铁风筒不被机道垮落顶板压坏。

4.2 设备的拆除顺序

需要拆除的设备有顺槽头转载机及破碎机、顺槽皮带、工作面转载机及破碎机、泵站列车及动力中心、采煤机一部、工作面前刮板输送机一部、后部运输机一部。设备撤退根据运输路线分为两个方向进行平行作业,具体如下:

(1)2110巷设备的拆除:

待工作面停采支护结束后,首先退2110顺槽皮带,之后可以平行作业,一组拆除皮带头大架、皮带头、转载机及破碎机,以及工作面前运输机机头、端头支架、工作面后运输机机头,另一组拆除动力中心及泵站系统;待工作面前运输机拆除结束后工作面进行铺底,同时2110巷进行通风系统改造准备工作。

(2)工作面及5110巷设备的拆除:

待工作面停采支护结束后,首先退工作面前后溜子的大链,拆除工作面前溜尾,工作面后溜尾可以与采煤机的拆除平行作业,然后拆除前溜中部槽,待前溜拆除结束,可以进行工作面铺底,同时平行作业拆除工作面后溜中部槽。

待拆除前运输机尾后,陆续拆除采煤机、前运输机及后运输机后半部分,对机道进行铺底,最后拆除后运输机前半部分。铺底结束、通风系统改造完成后,进行撤退工作面液压支架。

5 应用效果

8110工作面停采支护累计用时12天,工作面设备撤退累计用时19天,从挂网到撤退完毕,累计用时34天,均创塔山矿历次停采支护、设备撤退工期最短。8110工作面顺利实现小煤柱停采,工作面两顺槽、以及回风大巷均未出现明显的矿压显现,实现了80 m停采煤柱的安全停采。对80 m停采煤柱优化停采铺网、支护设计,节省了大量的柔性网、锚索、铁风筒及其配套材料(风筒弯头、圆木、保护架)等支护材料,多生产毛煤30万吨,创造了显著的经济效益。

6 结论

8110工作面通过工作面皮带机改造、对工作面及相关巷道的补强支护、合理安排设备拆除等手段,成功将停采煤柱减小至80 m。此次在8110工作面成功从头巷撤退支架,为以后塔山矿及同煤集团其他工作面停采撤退提供了新的思路,在今后工作面设计中,可以考虑特种车辆从头巷撤退的方案,减少后期巷道、设备改造工程量。实践表明,8110工作面成功实现80 m停采煤柱的安全、高效停采,用时工期短、消耗材料少,为各特厚煤层综放工作面的安全停采提供了宝贵经验。