纱线毛羽形成原因及改进措施

霍燕妮,李 龙,*,李世朋

(1.西安工程大学,陕西 西安710048;

2.山东南山智尚科技股份有限公司,山东 烟台265706)

随着毛精纺行业的发展,其主导产品如精纺呢绒面料朝着轻薄方向发展,纱支普遍提高,市场对纱线的质量提出了更高要求,其中纱线毛羽也引起大家关注,都在积极寻求减少纱线毛羽的措施。

1 纱线毛羽

1.1 毛羽的定义

纱线毛羽是指羊毛纤维的头、尾端暴露在纱线主题外的部分[1]。毛羽值H:纱线1 c m长度上突出的纤维的总长度。例如毛羽指数是4.0,它相当于1 c m测量场内1 c m长纱线突出纤维的总长是4 c m[2]。

1.2 毛羽的影响

纱线毛羽及其变异,是纱线整体质量控制的重要组成部分,过多的毛羽不仅影响纱线光洁程度,而且影响到纱线光泽和织造工序的生产效率,最终影响成品的性能和外观质量。

2 纱线毛羽的产生原因及改进措施

2.1 原料

纤维的性能对成纱毛羽影响较大,因此应加强进厂原料的检验把关,同时在原料选配时,控制纤维的长度、细度、长度细度离散值、短毛率等,尽可能在源头上为减少纱线毛羽打好基础。

2.2 工艺

在纺纱各道工序生产过程中,工艺调节对毛羽的减少作用不可忽视。

2.2.1 前纺工序

前纺工序较多,生产中应尽量减少纤维的损伤,合理落短毛,提高纤维的顺直程度,供给细纱工序均匀、光洁、不发毛的粗纱团。

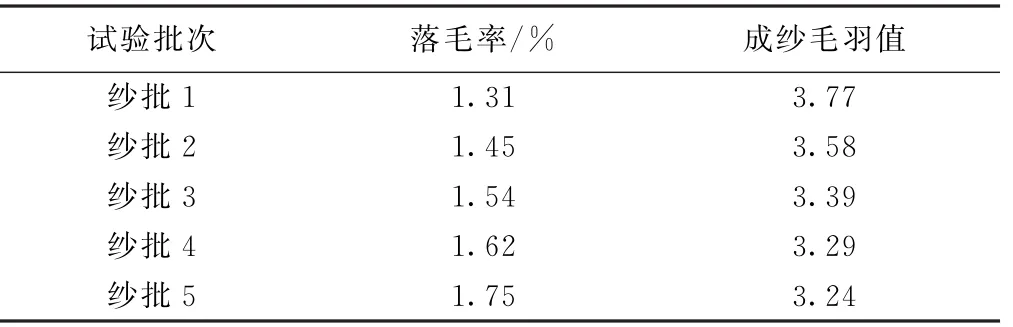

(1)落毛率。在精梳机生产前检测机后料的长度细度,根据检测结果制定合理的精梳机隔距,将短毛落除到位,同时完善风箱的吸毛效果,及时吸除短风毛。随着精梳机落毛率的增加,成纱毛羽逐渐减少,落毛率增加到一定程度后,毛羽减少程度逐渐降低,见表1。

表1 精梳机落毛率与成纱毛羽值关系对照表

落毛率不是越大越好,应综合考虑制成率和成本,并根据具体生产情况控制。

(2)油剂的使用。前纺生产过程中根据原料含油率和毛条回潮率,需追加一定油剂,油剂过少,易起静电和浮毛;油剂过多,纤维黏连易缠车不好纺,也会导致毛羽增加。

此外,前纺生产中还应注意选用合理的针板型号及牵伸工艺,保证纤维平行伸直度、减少对纤维的损伤。

2.2.2 细纱工序

(1)皮辊位置。细纱前皮辊位置尽量前冲,缩小加捻三角区,从而有利于减少毛羽,前皮辊前冲位置在3 mm较好,加大前皮辊直径,一定程度上可以减少毛羽[3-4]。

(2)牵伸倍数。后牵伸工艺、后区牵伸倍数偏小控制,减少细纱后牵伸区纤维的扩散,提高进入前牵伸区须条的紧密程度,有利于毛羽的减少。牵伸倍数过大也是造成毛羽的一个原因,单纱应选择14~16倍,股线应选择16~22倍牵伸。

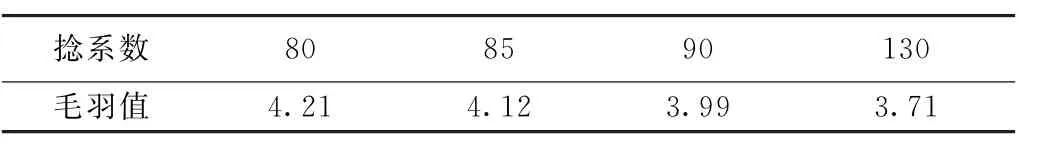

(3)捻系数。适当增加捻系数,有利于降低毛羽,纱线捻度对毛羽有明显的影响,柔软的纱线可能变成卷曲的“毛纱”。毛羽随捻度的连续增加而减少,在高捻度情况下,纤维总是被束缚得非常好,见表2。

表2 细纱不同捻系数对纱线毛羽的影响

捻系数的选择取决于产品对纱线品质的要求,同时应考虑生产效率,可以适当增加细纱捻系数,有利于减少毛羽[5-6]。

(4)车速。锭子转速过快,在纺纱特数和纤维细度一定的前提下,锭速超过一定的范围后,锭速越高,离心力大,使在加捻卷绕过程中已捻入纱线主体的纤维一端被甩出,而造成毛羽增加,毛羽数随着锭速的增加而增加[7]。

2.2.3 络筒工序

络筒工序车速过快,会导致摩擦力增大,毛羽增加[8]。此外在保证络筒成形的前提下,络筒张力应偏小掌握。

2.3 工艺设备

影响纱线毛羽的因素是多方面的,工艺是核心,操作是保证,设备是基础。

前纺工序各通道光洁程度,各通道原件喇叭口、集合器、出条器等不光洁、带刺或磨损严重会影响纱线毛羽。

细纱工序是产生毛羽的最主要工序,细纱工序纺纱器材状况、机械状态直接影响到毛羽的多少。如导纱钩、气圈环、钢领、钢丝钩的质量优劣,其耐磨性、圆整度、光洁度都影响毛羽数量。另外,前集合器和胶辊硬度、直径、前冲位置等对毛羽产生也有影响。

2.3.1 合理选择钢丝钩

钢丝钩的选用要根据钢领本身性能来决定,做到合理搭配。因纺纱时金属钩边缘与钢领圆弧接触,如果选择号数不适宜或二者搭配不当,会造成金属钩运转不平稳,增大金属钩与钢领、纱线之间摩擦,造成纱线毛羽增多。因此,金属钩能否平稳地运行是减少毛羽产生的关键。在选择金属钩的质量时一定要注意其表面光滑性、耐磨性及使用的平稳性,金属钩与钢领一般应选择同一生产厂家的配套产品,使用效果比较好。

选择钢丝钩截面形状要从减少纱线与钢丝钩的摩擦和钢丝钩运转平稳两个方面考虑。动摩擦系数小,可减少纱线毛羽,但动摩擦系数过小,钢丝钩运转不平稳,气圈控制不住,既会增加断头又会增加毛羽。钢丝钩钩形大,通道的空间大,运转平稳,可以减小毛羽[10]。

为了合理调整纺纱张力稳定控制气圈,必须正确选择钢丝钩重量,其直接影响纺纱气圈的大小,在不增加细纱断头的情况下,适当增加钢丝钩重量,纱线张力增加,有利于减少毛羽。[10]

合理控制钢丝钩的使用周期要加强对金属钩管理,防止受潮生锈,或挡车工用错号数,造成个别锭子纱线毛羽增加。

2.3.2 合理选择和保养钢领

钢领是细纱加捻卷绕机构的关键器材,其质量的优劣不仅会影响纱线毛羽多少,而且很大程度上影响到细纱条干均匀度和断头率,在选用钢领时一定要把好质量关。钢领的圆整度、平行度、内跑道有波纹,以及钢领板不平整和前后松动,都是造成毛羽产生的因素。

合理确定钢领直径和使用周期。钢领使用时要注意:加强润滑、定期更换、注重新钢领磨合期、周期校正。平时保养擦车时要检查钢领状态,剔除磨损起波纹的钢领,以保证钢领质量。

2.4 生产操作

规范操作手法,操作不当会造成毛条劈条、纤维弄乱、造成毛羽增加[10]。包卷接头质量,认真执行操作法,动作规范;络筒团大小适中,减少摩擦;搬运注意爱护半成品,做好防护工作[11]。

2.5 环境条件

相对湿度过小时,由于静电作用,毛条发毛发散,纤维间抱合力差,牵伸过程纤维不易伸直,毛羽易增加。温湿度的控制对成纱质量有着不可忽视的作用,过高或过低都会引起纺纱质量的波动。前纺工序相对湿度应控制在69%~75%,细纱工序相对湿度控制在63%~70%,温度一般控制在23~30℃,车间温度过高,相对湿度低于50%时纱线毛羽明显增多。因此空调部门要注意温湿度调节,减少日夜及位置差异。

3 结语

细纱及络筒是引发毛羽增加的主要工序,不正确的纺纱工艺会使毛羽增加1.5~2.5倍。络筒工序由于生产车速高、张力大、摩擦多,毛羽会增加3~5倍,因此减少纱线毛羽“前纺是基础、细纱是关键,络筒是补充”,纱线毛羽是考核纱线质量的重要指标之一。减少纱线毛羽必须从原料的选配、纺纱工艺的设计、设备状态、温湿度调节、操作水平、纺纱全过程的质量追踪,系统地加以控制,这样才能降低毛羽,纺出光洁、质量好的纱线。