制氧装置生产工艺研究

(营口钢铁有限公司,辽宁营口,115000)

制氧装置是化工生产中石油炼制、钢铁加工生产等行业的配套项目,其主要作用是为生产提供所需的氧气、氮气、氩气。本文以我公司20000Nm3/h(氧)制氧装置为例,根据生产实例做工艺简析。

1 装置主要技术性能

1.1 产量及纯度

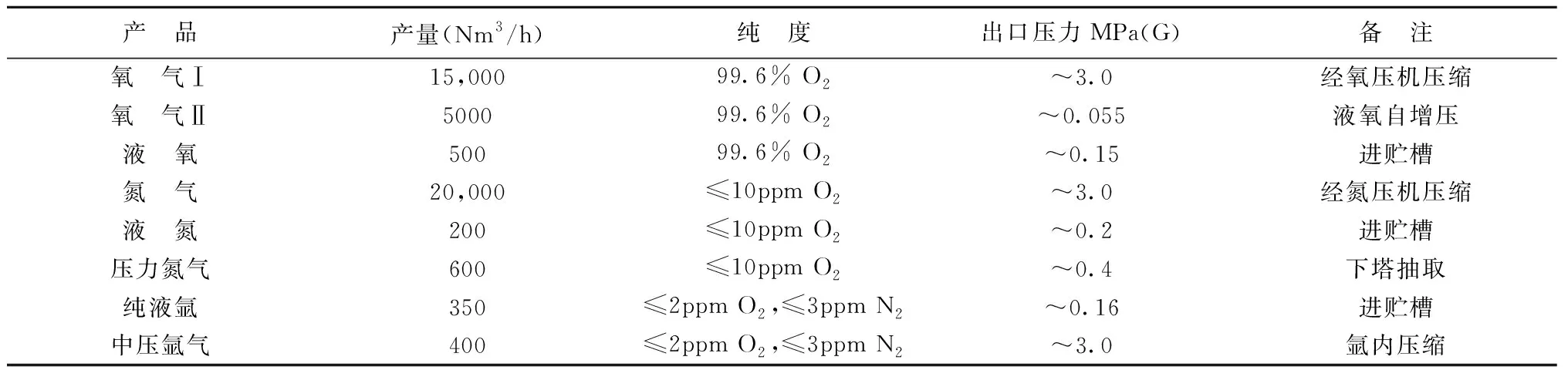

表1 制氧装置产品明细表

注:1)Nm3/h系指0℃,101.3kP。(下同);2)压力以冷箱出口0米标高计算;3)空分装置调节范围75%~105%。

1.2 运转周期

两次大加温间隔期要大于2年。

1.3 装置加温解冻时间

装置加温解冻时间约36小时。

1.4 装置启动时间

从膨胀机启动到氧产品达到纯度指标约36小时。

2 生产原理简介

制氧装置的主要原料是空气,因为空气中大约包含有21%的氧气。空气是一种均匀的多组分混合气体,它的主要成分是氧、氮和氩,此外还有微量的氢及氖、氦、氪、氙等稀有性气体。空气中的氮气与氧气均匀地混在一起,在常温下要使它们分离是很困难的。首要条件是要将空气液化,空气一般均以气体状态存在,要使空气液化必须将空气冷到-141℃ 以下才有可能。

在标准大气压下,氧、氮、氩的沸点分别是-183℃、-196℃和-186℃,氧和氮的沸点相差约13℃,氩和氮的沸点相差约10℃,它们之间的沸点差使通过低温液化,然后精馏把它们分离成为可能。所以制氧的基本原理就是利用低温精馏法,将空气冷凝成液体,按各组分蒸发温度的不同将空气分离。同时氧、氮、氩无论是在气态还是液态都能以任何比例均匀地混合在一起,因此,采用在一定的压力下多次的部分蒸发和多次的部分冷凝的方法实现氧气、氮气、氩气的分离。

3 流程组成及主要设备详解

本套制氧装置采用了当前先进的全低压、常温分子筛净化空气、增压透平膨胀机制冷、上塔采用规整填料技术及全精馏(无氢)制氩的外压缩流程。

3.1 原料空气压缩

利用压缩机将空气压缩到工艺要求的压力送至下一工序,压缩机前设置自洁式空气过滤器,清除掉空气中的杂质,且该过滤器能够实现滤筒的自清洁。MCO1004型空压机主要部件包括空压机、电机、变速器、气体冷却器和润滑油系统。空压机由单缸3段4级组成,设置2台中间冷却器,输送能力为108000Nm3/h,出口压力为0.615MPa,电机功率为10000kW。

3.2 空气预冷和纯化系统

空气自原料空压机出来后送入空气冷却塔进行冷却。空气冷却塔的给水分为两段,冷却塔的下段使用的是循环水,而冷却塔的上段则使用经氮水塔冷却后的低温水。空气冷却系统采用喷淋式空冷塔,可有效地清除原料空气中对分子筛有害的酸性物质,保证分子筛的有效使用寿命。空气在清洗的同时,又得到冷却。

空气经过空气冷却塔冷却后,温度降至17℃以下,进入切换使用的分子筛吸附器MS1201(或MS1202),空气中的二氧化碳、部分碳氢化合物及残留的水蒸气被吸附[1]。分子筛吸附器为两只切换使用,其中一只工作时,另一只再生。吸附器的工作时间为4小时,切换周期为8个小时,定时自动切换。

分子筛系统是空分装置的关键单元之一,空气是多组分的混合气体,除氧、氮及稀有气体外,还含有水蒸汽、二氧化碳等,随空气进入空压机,继而进入空分设备是非常有害的。水分和二氧化碳会随着空气温度的下降,从空气中析出,冻结和堵塞气体通道。故必须利用分子筛纯化器将水分和二氧化碳清除掉。分子筛吸附器采用双层床结构,底层为活性氧化铝,上层为13X分子筛。每个分子筛吸附器内装有16吨的活性氧化铝和22吨的13X分子筛。底层活性氧化铝床层可有效地保护分子筛,延长分子筛使用寿命,同时采用双层床也使纯化器再生阻力下降,再生温度降低,节约了再生能耗。

3.3 制冷、换热和精馏

空气经净化后,由于分子筛的吸附热,温度升至24℃, 然后分三路:一小路空气被抽出作为仪表空气。一路空气直接进入主换热器,在主换热器E1中与返流气体(纯氧、纯氮、污氮)换热达到接近空气液化温度-173℃后出主换热器冷端并分为两股,一股直接进入下塔C1,另一股去液氧蒸发器蒸发液氧,液化后的液空分两股,一股节流进入下塔C1,另一股通过过冷器E2进入上塔。而另一路空气去增压机增压后进入主换热器,在主换热器内被返流冷气体冷却至-108℃时抽出进入膨胀机ET401A(或ET401B)膨胀冷却,膨胀后的空气送入上塔C2。该部分空气在膨胀机膨胀端从压力0.75MPa膨胀至45kPa,推动膨胀机高速转动,并通过与膨胀端同轴的增压端对外输出机械功,此过程为一绝热等熵过程,等熵效率可达85%,在熵值不增加的情况下,焓值大幅下降,温度下降50℃,为空气液化提供冷量,并弥补装置的冷量损失。

主精馏塔分为两个部分,上塔和下塔。上塔和下塔连接部位是主冷凝蒸发器,简称主冷。主冷为一板式换热器,既是下塔的冷凝器又是上塔的蒸发器。在下塔,部分液化的高压空气在塔底向上流动,氮气含量逐步提高,在主冷中被上塔的液氧液化,氮气之所以能被液氧液化是由于上塔压力低,40kPa左右,而下塔压力在0.5MPa,故下塔氮气的饱和温度高于上塔液氧的饱和温度。主冷氮侧的液氮一部分通过V11进入下塔,作为下塔的回流液,另一部分在过冷器中被上塔顶部来的氮气、污氮气过冷,经过节流阀V3送入上塔顶部,作为上塔回流液。下塔底部含氧约38%的液空通过节流阀V1进入上塔中部,作为上塔的原料,亦给上塔提馏段提供回流液。

产品氧气从上塔下部引出,经过冷器及主换热器,回收冷量后,出冷箱,送至氧气气压缩机[2]。液氧从上塔底部引出,在液氧自增压器中自增压并气化后得到低压氧气,经主换热器复热后出冷箱进入用户管网。进入贮槽的液氧产品从液氧自增压器底部引出,部分经过冷器过冷后送往液氧贮槽。生产液氧还有一个主要作用就是连续排出液氧,防止液氧中碳氢化合物和乙炔浓缩超标。

污氮气从上塔上部引出,经过冷器及主换热器复热后出冷箱,部分作为分子筛吸附器的再生气体,部分进入水冷塔冷却空冷塔的上部用水。

纯氮气从上塔顶部引出,经过冷器及主换热器,回收冷量后,出冷箱,送至氮气压缩机。

在上塔中部,抽取一部分含氩约10%的馏分气,到粗氩塔和精氩塔中。在粗氩塔中除去氧,在精氩塔中除去氮。得到含氧≤2ppm,含氮≤3ppm的高纯氩产品。

3.4 产品气压缩外送系统

该系统主要包括氧气压缩机、氮气压缩机、氧气球罐、氮气球罐以及产品气调压输配系统组成。氧气、氮气自冷箱出来后分别通过氧气压缩机、氮气压缩机升压至3.0MPa进入氧气球罐、氮气球罐[3]。氩气经过液氩泵加压并复热后进去氩气缓冲罐。球罐内氧气、氮气、氩气经过调压后分别送出中压氧气(1.6MPa)、中压氮气(1.6MPa)、低压氮气(0.8MPa)、中压氩气(1.6MPa)。

氮气压缩机为杭氧集团生产的5TYC55型氮气压缩机,该机组为整体齿轮型离心压缩机,主要由主电机、压缩机主机、供油装置和气体冷却器组成。

氧气压缩采用氧气透平压缩机,型式为双缸、8级压缩、水平剖分式。和空压机、氮压机不同的是其压缩介质为氧气,氧气是强烈的助燃气体,由于氧气的强氧化作用,纯氧是一种危险性气体。尤其在高纯度、高压力、高流速的压缩机中,氧气温度的意外升高、外来杂质与流道的摩擦、与氧气接触的壁面含有橡胶或油脂等燃点较低的物质、转子与静止件的意外碰擦等都可能造成机毁人亡的重大事故。因此,对于透平氧压机来说,一切问题的核心是安全防火问题。

氧气压缩机的安全措施主要有以下几个方面:

3.4.1 材料的选择

凡与氧气接触的金属表面,均采用化学稳定性好,不易氧化的材料制造。体积较大的铸铁件表面进行镀铜处理。密封器采用燃点极高的铜镍合金。其余与氧气接触的部件均采用不锈钢制造。

3.4.2 零部件的清洁度

凡是与氧气接触的部件都要进行脱脂及清洗处理。以保证所有与氧气接触的部分均干净无油。

3.4.3 限制氧气的温升

为了有效限制氧气在压缩过程中的温度升高,氧压机每段的压比都不是很高,且段和段之间均设置中间冷却器。当蜗壳温度超过连锁设定值(185℃)时,DCS控制系统会控制氧压机自动停机,同时向氧压机内喷入氮气,避免事故的扩大。

3.4.4 防止氧气泄漏

设置安全可靠的迷宫式油封、气封,防止润滑油进入气侧和氧气泄露。

3.4.5 防火墙

设置防火墙,把全部氧气设备、管道、阀门用阻燃材料构成的墙体与外界隔离。现场操作柜设在防火墙外。因此在氧压机运转期间,工作人员均在危险区外,可以避免发生意外的人伤事故。