液液两相法制备纳米钴颗粒的研究

(1.四川大学化学工程学院,四川成都,610065;2.成都市第七中学,四川成都,610041)

金属钴是一种具有铁磁性的、中等活泼的金属,其单质有两种晶体结构,分别为低温稳定相的密排六方结构(HCP)和高温稳定相的面心立方结构(FCC),其相转化温度为427 ℃。HCP相的单质为单轴各向异性,磁晶各向异性常数较大(K1=5.2×105J·m-3),比FCC相的单质的磁晶各向异性常数(K1=6.5×104J·m-3)大了约一个数量级[1]。制备纳米钴颗粒的方法较多,有液相还原法、微乳液法、溶胶-凝胶法、热分解法及γ射线辐照照射法等。液相还原法是一种制备钴颗粒常用的方法,产物纯度高,且产量大,操作简单方便;J. P. Chen等[2]配制双十二烷基二甲基溴化铵(DDAB)/甲苯二元微乳液系统,用硼氢化钠还原钴盐,成功地制备出粒径约为1.8-4.4 nm的纳米钴颗粒;热分解法是一种通过高温使金属前驱体,如金属的氧化物、碘化物、羰基化合物等,发生分解反应,从而得到金属单质的方法,Masoud Salavati-Niasari等[3]热分解[双(亚水杨基)钴(II)]前驱体成功地制备出粒径25-35 nm的Co纳米颗粒。本文采用液液两相法,并借助液相还原法,制备钴纳米颗粒,其中两相包括水相和油相,油相为配制好的含钴源和还原剂的微乳液,水相为含有微量引发剂的溶液。

1 试验部分

1.1 试验试剂

硼氢化钠(NaBH4),柠檬酸三钠(Na3C6H5O7·2H2O),正丁醇(CH3(CH2)3OH),正庚烷(C7H16),十二烷基磺酸钠(SDBS),六水氯化钴(CoCl2·6H2O),水合肼(N2H4·H2O),无水乙醇(CH3CH2OH),氢氧化钠(NaOH),以上试剂均为分析纯,来自成都市科龙化工试剂厂。去离子水(自制)。

1.2 试验仪器

磁力搅拌器85-1A(郑州汇成科工贸易有限公司);恒温水浴锅HH-1(国华电器有限公司);电子分析天平BT223S(上海力能电子设备公司);旋转粘度计NDJ-5S;电热恒温鼓风烘干箱DHG-9140A;冷冻干燥箱FD-1A-50(无锡久平仪器有限公司);超声波清洗机KQ-50B(昆山市超声仪器有限公司)。

1.3 实验过程

(1)配制CoCl2溶液。称取适量的CoCl2·6H2O加入到装有去离子水的烧杯中,按照一定比例加入柠檬酸三钠,在磁力搅拌下溶解,形成粉红色的溶液。

(2)配制硼氢化钠溶液。称取一定量的NaOH固体,加入到装有去离子水的烧杯中,按照一定比例加入NaBH4,搅拌均匀。

(3)配制反应物微乳液体系。在烧杯中按照一定比例加入的十二烷基磺酸钠、正丁醇、正庚烷,在磁力搅拌下搅拌,而后加入一定量的第(1)步配制的CoCl2溶液,搅拌至体系变成透明的浅粉色溶液,放置几天未分层,再将水合肼逐滴加入到微乳液中。

(4)将一定量的去离子水加入到另一烧杯中,并滴加微量硼氢化钠溶液,置于55 ℃的恒温水浴锅中,5分钟后,加入适量的第(3)步配制的微乳液,体系在3-5 分钟后开始产生气泡,继续反应30分钟,溶液颜色由粉白色逐渐变成无色,可认为反应基本完全。用强磁铁分离收集产物,分别用去离子水、无水乙醇洗涤3次,置于冷冻干燥机中干燥48小时,获得产品。

1.4 测试与表征

采用日立JSM-7500F型SEM观测样品的形貌,加速电压为5 kV;样品的平均粒径通过Nano measurer软件对SEM形貌图进行观察统计;采用Philips X’Pert Pro MPD型X射线衍射仪分析三个样品的晶体结构,辐射源为Cu Kα(λ=0.154249 nm),管电压为35 kV,管电流为30 mA,2θ范围为20~95 °;采用Lake Shore 7410型振动样品磁强计在298.15 K下测试三个样品的磁性能。

2 结果与讨论

2.1 反应温度的影响

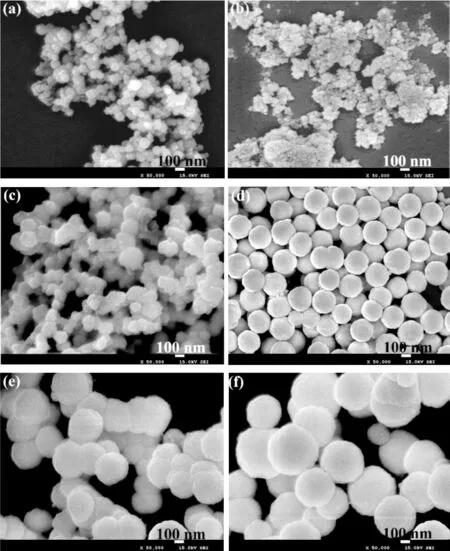

不同反应温度对钴纳米颗粒形貌及粒径的影响如图1(a-f)所示。由图1可知,钴纳米颗粒粒径随着反应温度上升,整体趋势呈先减小后增大。当温度为45 ℃时,所得产物为球状纳米钴,粒径约为36 nm;当温度升高至50℃时,得到粒径约为16 nm的球形纳米钴颗粒,由图2-1(b)可以看出,钴颗粒小且多,重叠严重。温度继续升高至55℃时,得到约为14 nm,表面光滑,分布均匀的纳米钴颗粒。当温度为60℃时,产物粒径约为65 nm,有轻微的线性自组装现象。温度为65℃时,产品粒径大小不均,粒径范围在20 nm-110 nm左右。而当温度为70℃时,得到的产物粒径约为135 nm,其由长为100 nm,大小约为10 nm的棒状结构组装而成的表面粗糙的类球状多级团聚体。

其原因可能在于当温度较低时,成核速率较低,晶粒生长较慢,微乳液体系的粘度较大,微反应器中液滴的运动受到的阻力增大,碰撞作用减小,得到的产物粒径较小;随着反应温度的上升,液滴的阻碍作用减小,有效碰撞作用增大,反应时间相对缩短;但若温度过高时,初始成核速率较快,产生大量的晶核,体系热运动较强,使得晶核各方向的碰撞增加,导致表面不光滑,又因为高温使得微乳液体系不稳定,加快了微反应器破乳的速度,各“水池”之间会发生相互作用,有效碰撞大大增加,各晶粒之间的碰撞作用增加,生成的小颗粒二次生长,使得粒径增加。

综上所述,当体系的反应温度控制在55 ℃时,可以制备出平均粒径为14 nm左右,分散性良好的光滑球形纳米钴颗粒。

2.2 钴溶液初始浓度(C0)的影响

改变钴溶液的浓度,配制一系列含有不同浓度Co2+的微乳液,保持反应条件不变,其对产品形貌和粒径的影响结果如图2所示。

图1 不同温度下钴纳米颗粒的SEM图片(a) 45℃, (b) 50℃, (c) 55℃, (d) 60℃, (e) 65℃, (f) 70℃

综上所述,当体系的Co2+浓度控制在0.12 mol/L时,可以制备出平均粒径为14 nm左右的光滑球形纳米钴颗粒。

图2 不同C0下钴纳米颗粒的SEM图片(a) 0.10, (b) 0.12, (c) 0.14, (d) 0.16, (e) 0.18, (f) 0.20 mol/L

2.3 微乳液用量的影响

本实验采用两相法制备钴纳米颗粒,颗粒在两相界面上生长,微乳液的加入量会影响界面上的反应速率,因此,保持其他反应条件不变,只改变微乳液的加入量,讨论微乳液用量对其形貌及粒径的影响,结果如图3(a-f)所示。由图3可知,随着反应体系中微乳液的加入量的增多,得到的钴颗粒粒径呈逐渐增大的趋势,且表面形貌有由光滑向粗糙转变的趋势。当微乳液用量为10 mL时,Co颗粒是表面光滑且极细的纳米粒子,平均粒径约为14 nm;当微乳液用量为12、 14 mL时,得到平均粒径分别为89、 96 nm的球形钴纳米颗粒,粒径分布不均匀,但是前者表面较光滑,后者表面较为粗糙;当加入量为16、 18 mL时,Co颗粒表面粗糙,后者出现蠕虫状的棒状结构,粒径分别为113、 118 nm;当微乳液的用量增加到20 mL时,得到平均粒径为142 nm的片层状类球形钴颗粒。在水相体积一定的条件下,一定范围内增加微乳液的用量,反应体系中Co2+的含量增加,两相界面上进行的物质交换增多,大大提升了反应的速率,导致其粒径的增大。当微乳液用量超过一定范围后,晶核的成核速率较快,远大于其生长速率,生成较多的晶核,增加了其相互碰撞的几率,形成多级结构,导致颗粒表面粗糙。

综上所述,当体系的微乳液用量控制在10 mL时,可制备出平均粒径为18 nm左右的光滑球形纳米钴颗粒。

图3 不同微乳液用量下纳米钴颗粒的SEM图片(a) 10, (b) 12, (c) 14, (d) 16, (e) 18, (f) 20 mL

2.4 水合肼用量影响

当反应体系中的反应物浓度、温度及其他条件确定的情况下,水合肼的加入量会直接影响到体系的反应速率,反应速率的快慢对颗粒的粒径及形貌有较大的影响。

本实验对水合肼用量对制备的钴纳米颗粒形貌及粒径的影响进行了讨论,结果如图4(a-c)所示。当水合肼用量为1.4,微乳液虽能配制成功,但是加入到反应体系中,未能成功引发;当用量超过2.0 mL时,微乳液不稳定;因此选择了1.6, 1.8, 2.0 mL来讨论其影响。由图2-4可知,当增加水合肼的用量时,得到的钴纳米颗粒粒径逐渐增大。当水合肼用量为1.6 mL时,得到平均粒径约为15 nm的钴纳米球;当用量为1.8 mL时,得到粒径分布不均匀的球形钴颗粒,小的颗粒约为20~30 nm,大颗粒约为120 nm;颗粒有轻微的线性自组装现象;当用量为2.0 mL时,制备的钴纳米颗粒是由蠕虫状组装而成的多级结构,平均粒径约为140 nm,且表面不光滑。这是由于水合肼加入量增加,“水池”中Co2+周围水合肼的量增多,大大增加了Co2+与水合肼碰撞的几率,晶体的成核速率增大;当水合肼过多时,会导致成核速率过大,小的晶核碰撞形成多级结构,生成表面不光滑的钴颗粒。

综上所述,当水合肼用量为1.6 mL时,可以制备出平均粒径为15 nm的钴纳米颗粒。

图4 不同水合肼用量下纳米钴颗粒的SEM图片(a) 1.6, (b) 1.8, and (c) 2 mL

2.5 晶体结构分析

图5为纳米钴颗粒的XRD衍射图。图谱仅出现一个较弱的衍射峰,对应钴单质密排六方(标准PDF卡片,PDF No.05-0727)的(002)晶面,表明两相法制备的球状钴纳米颗粒在(002)晶面择优生长。图5中除了钴单质的特征峰外,未出现其他杂质峰,由此可知,两相法制备的钴颗粒,纯度较高。

图5 纳米钴颗粒的XRD衍射图

2.6 纳米钴颗粒静磁性能

图6为298.15 K条件下,纳米钴颗粒的磁滞回线图谱,图6中右下角的小图对应样品的磁滞回线局部放大图。由图6可知,纳米钴颗粒的饱和磁化强度为147.8 emu/g,低于块状钴材料 (168 emu/g, 298.15 K),而其矫顽力为147.9 Oe,高于块状钴材料(10 Oe, 298.15 K)。根据磁性颗粒球链模型公式可知,矫顽力Hc,n与粒径R3成反比,即粒径越小,矫顽力越大。除此以外,矫顽力还会受到磁晶各向异性、形状各向异性与晶体缺陷等因素的共同影响。

图6 纳米钴颗粒室温磁滞回线图谱

3 总结