大跨度小截面渡槽混凝土浇筑工艺研究

(湖北大禹水利水电建设有限责任公司,湖北 武汉 430061)

随着中国对基础设施的持续投入,水利施工设备逐步向大型化、自动化发展,造槽机应运而生。但多被用于大型渡槽,应用于中小型渡槽的工程实例较少。为保证槽身混凝土浇筑质量,适合造槽机施工的大跨度小截面槽身混凝土浇筑工艺尚需探索。本文将结合中小型的普溪河渡槽新建工程实例对其槽身混凝土的浇筑工艺进行探讨。

1 概 况

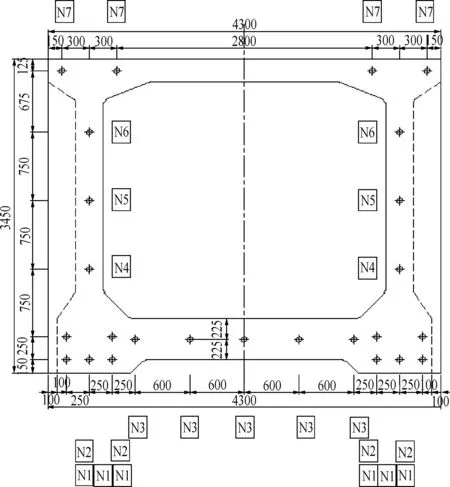

普溪河渡槽全长1003m,为预应力箱梁简支结构,槽身净空尺寸3.1m×2.6m(宽×高),设计流量15.0m3/s,单跨长40m,最大高度62m,侧壁最小截面宽度0.3m。槽身采用C50W4F100预应力钢筋混凝土,利用DZS40/500上行式矩型造槽机进行原位逐跨现浇。槽身端部锚头布置见下页图1,槽身端部配筋图见下页图2。

目前利用造槽机进行槽身的原位逐跨现浇已有成熟实例,如东深供水和南水北调等项目,但其多为超大型渡槽且高度低。而如本例中利用造槽机这种大型设备在超过60m的高空进行原位逐跨现浇,且跨度达到40m的预应力小型渡槽的工程案例仍为少见。由于槽身截面狭窄、钢筋及波纹管布置密集,同时又受造槽机设备操作空间狭小的限制,为了保证预应力混凝土质量,必须探索一套能适应以上综述特点的混凝土浇筑工艺。

图1 槽身端部锚头布置 (单位:mm)

图2 槽身端部配筋图

2 难点分析

本例中单跨槽身混凝土方量为200m3,浇筑时长需12h左右,由于截面狭窄、钢筋及波纹管布置密集,入料及振捣的空间有限,混凝土在浇筑时除保证其强度、抗渗和抗冻等指标外,还必须具有较大的坍落度及较长的缓凝时间。为避免浇筑过程中产生翻浆现象,保证混凝土浇筑密实,无蜂窝、麻面、孔洞及表面温度裂缝等问题,需制定合理的浇筑及振捣方案和科学完善的混凝土养护措施。

3 工艺研究

3.1 浇筑顺序控制

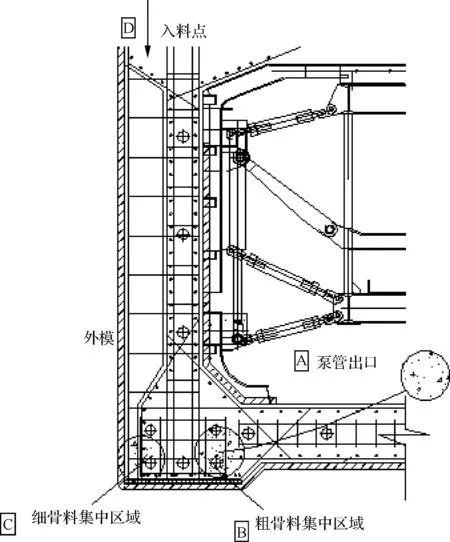

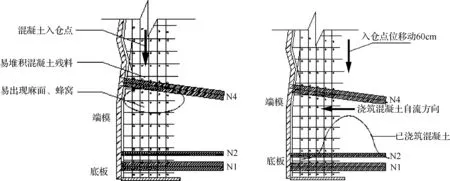

浇筑顺序及入料点的选择是否合理,将直接影响混凝土浇筑的效率和质量。槽身混凝土常规入仓方式为先从底板入仓,后由顶板入仓。在选择先从底板入仓方案时,混凝土的仓内运输因受到造槽机内部模板空间布局限制,只能从内模倒角边缘(A处,见图3)入料。但由于此处为预应力混凝土的钢筋加密区域,密集的钢筋和预埋件形成格栅阻碍混凝土的顺利通过,容易造成混凝土骨料分离,导致粗骨料不易通过格栅而在底肋内侧(B处,见图3)堆积,而被离析的细骨料及浆液在底肋外侧(C处,见图3)大量聚集,导致混凝土的均一性较差并降低了底肋部位混凝土强度。

图3 槽身端部配筋图

经反复试验及论证最后选择将入料点调整至侧墙顶面的端部(D处,见图3),改变混凝土仓内通过路径,从钢筋相对较稀疏的墙体内自上而下注入底肋及底板内,使底肋混凝土能够顺利注入,保证了均一性和强度。同时又考虑到槽身端部除有密集的加强钢筋外还预埋了大量的预应力锚具及波纹管,当混凝土从顶面端部向下注入时会受到预埋锚具和波纹管的隔阻,从而不能保证预埋件下方混凝土的密实度,甚至会出现空洞。

在实际案例中将入料点从顶面端部再向后调整600mm左右(见图4),回避混凝土预埋锚具区域而从该区域后方注入混凝土,再利用混凝土的水平流动来保证所有预埋件周边混凝土的密实性。另外墙内利用导管解决混凝土竖向下落距离较大容易导致离析的问题。

图4 端部锚下钢筋图

3.2 分层分段控制

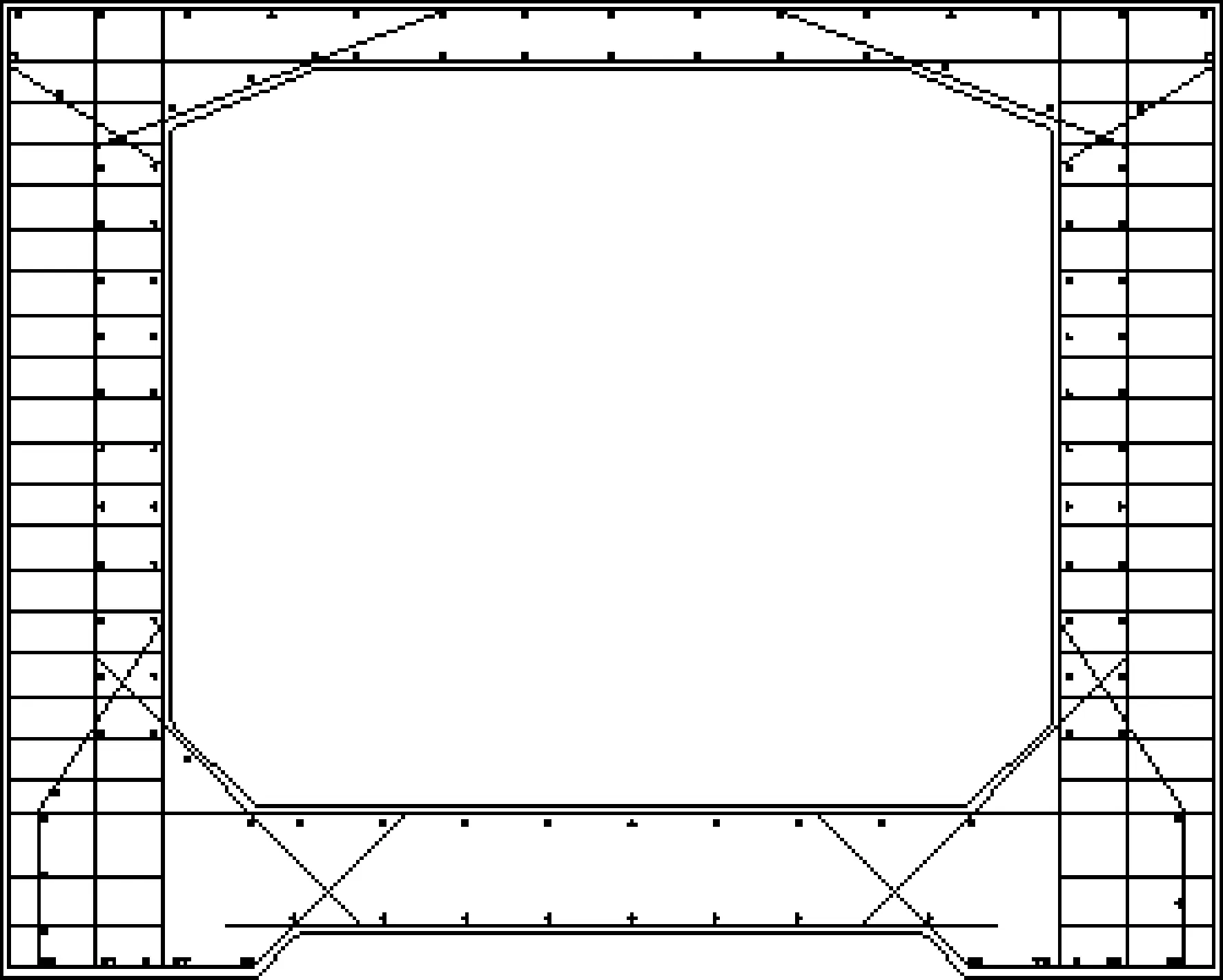

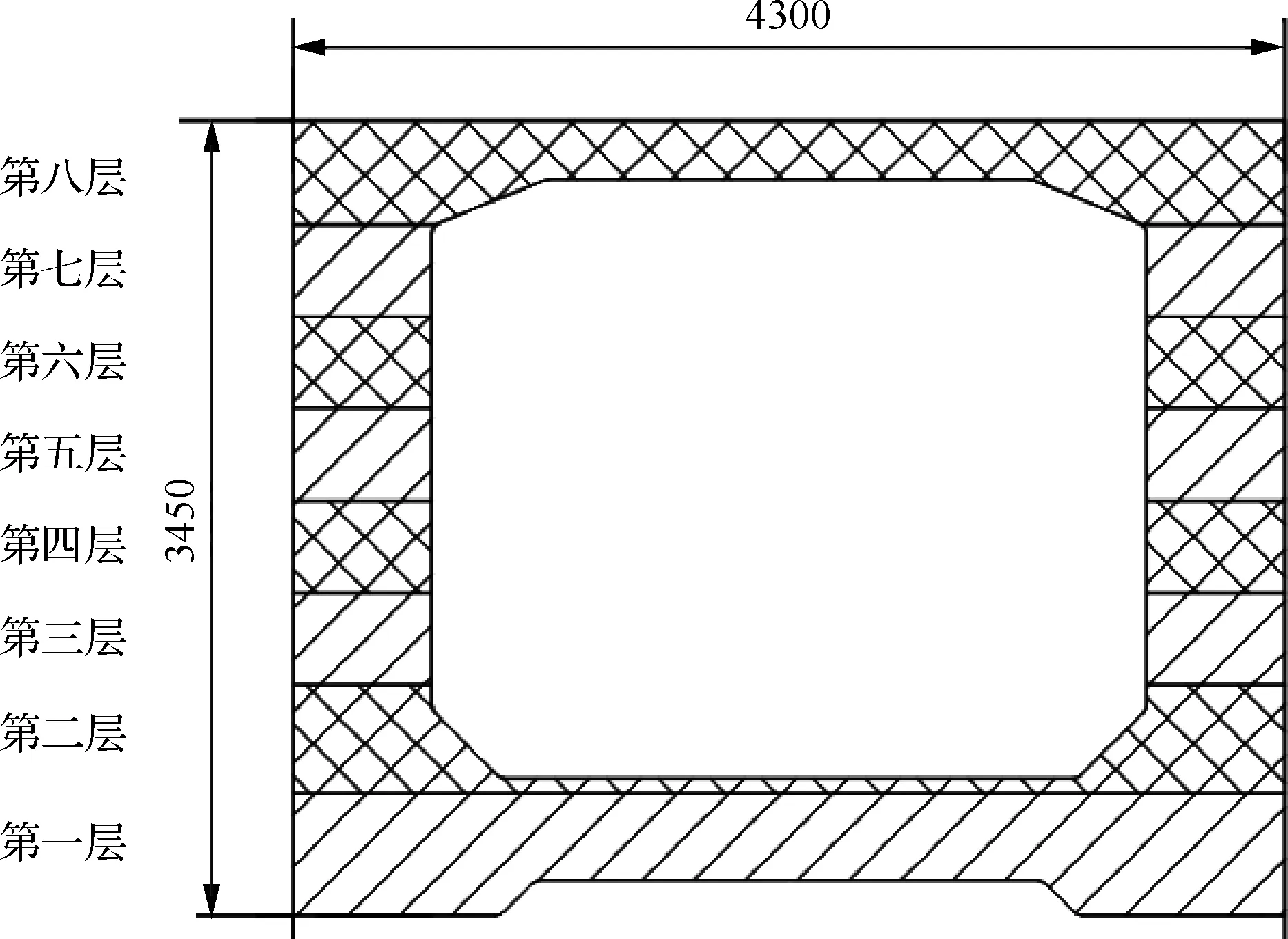

槽身侧墙高2.6m,空间狭窄且布有多层波纹管,需通过合理的分层布置,才能有效地解决挂帘、错台、倒角气室、冷缝等问题。综合考虑各种因素,首先确定了单层混凝土的浇筑厚度控制为300mm,但由于槽身结构形式及混凝土方量的因素,将底肋及底板合并为第一层浇筑,侧墙下部倒角部位作为第二层浇筑。同时为保证倒角内空气能被顺利排出,避免形成密闭气室从而产生混凝土麻面、蜂窝甚至空洞等质量缺陷,将第一层底板浇筑面高度下调50mm左右,保证在倒角浇筑时能使其内部空气随混凝土顺利的从倒角与底板的空隙被排出,并将剩余的底板仓位浇满。槽身混凝土大坍落度和较长的缓凝时间的特性保证了混凝土分层之间结合良好不会产生冷缝,但由于侧墙内自上而下布置有三层波纹管,在入料时顶面难免会残留混凝土,因分层较多整体浇筑时间长,需及时将波纹管的残料清除,避免其凝固散落后进入墙体内形成夹心从而影响墙体混凝土的一致性,降低结构强度和抗张拉能力。槽身浇筑层划分示意图如图5所示。

图5 槽身浇筑层划分示意图 (单位:mm)

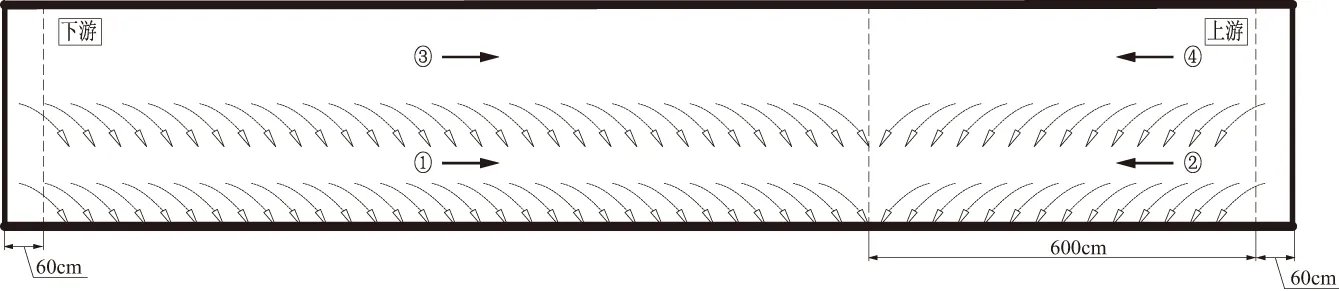

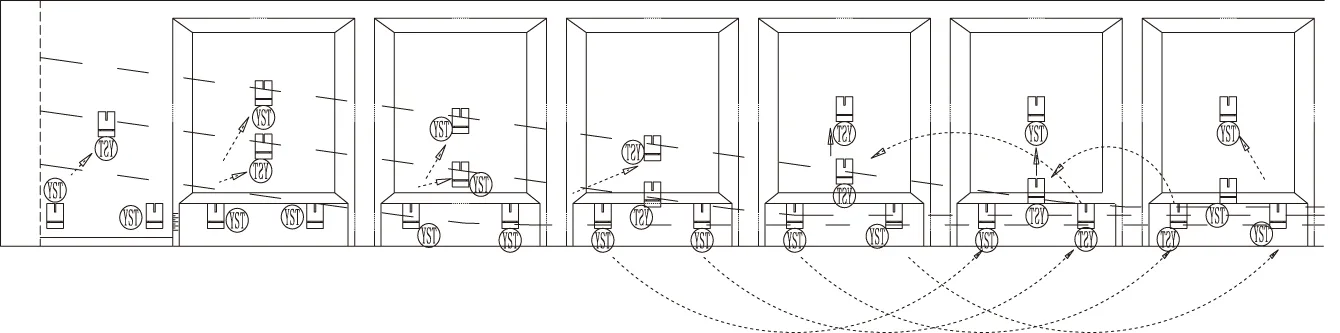

在施工过程中需严格控制侧墙的单层入仓厚度和浇筑时间,避免出现冷缝或翻浆等现象。整体采用水平同起、对称浇筑、一次成型的原则,沿槽身纵向由距下游端部600mm处向上游方向浇筑。当浇筑至距离上游端部6m左右时,为防止由于浇筑层前进端的混凝土堆高造成混凝土浆液自流充满端部的锚件加密区导致强度降低,调整入料方向改由距上游端部600mm处开始向下游方向浇筑与已浇筑混凝土合拢,从而将本层填满。同时要控制好层与层之间合理的时间间隔,太短容易形成翻浆,太长则容易产生冷缝和挂帘现象。预应力槽身浇筑顺序如图6所示。

图6 预应力槽身浇筑顺序

3.3 振捣控制

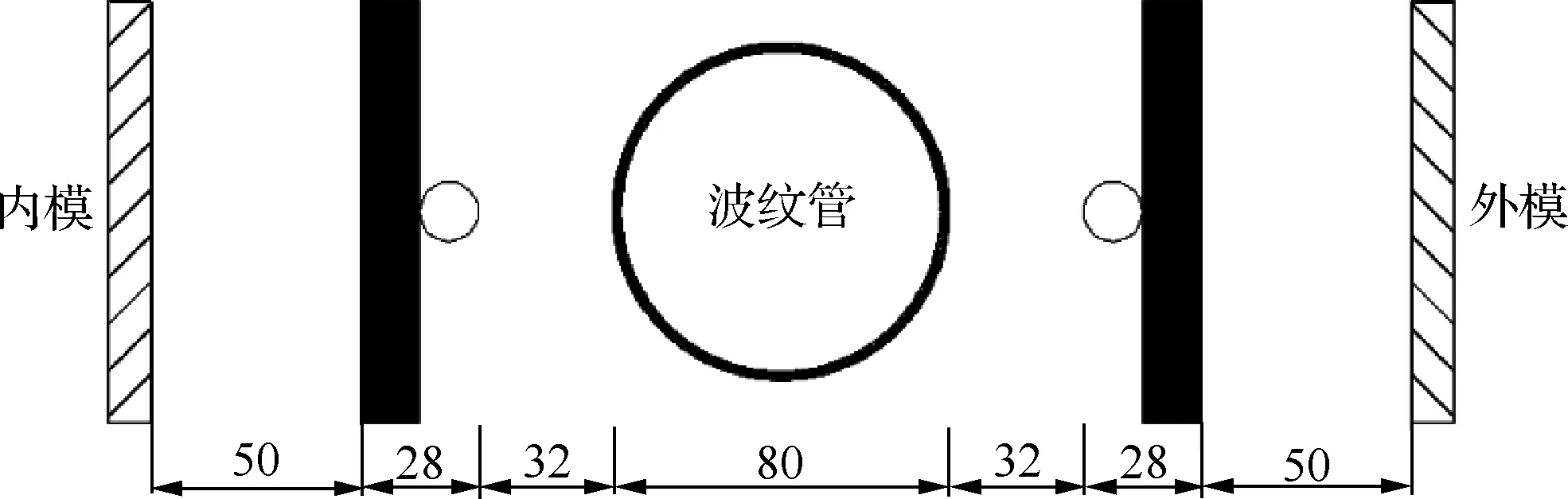

为了保证槽身混凝土的振捣效果,在浇筑过程中采用插入式振捣棒与附着式高频振捣器相结合的方式。由于侧墙宽度仅为300mm,除双层钢筋外还布置有波纹管(见图7),能提供振捣棒插入的最大空间为50mm,所以为了保证侧墙内混凝土的振捣质量,插入式振捣棒采用φ30mm和φ50mm两种型号配合使用,同时在槽身端部和侧墙底部等钢筋和波纹管布置密集区域还需架设附着式高频振捣器(见图8)。

图7 槽身薄壁侧墙图 (单位:mm)

侧墙混凝土主要以插入式振捣为主,在后一层铺筑之前必须对前一层已浇混凝土进行先期复振。严格控制插入式振捣棒的插入深度、密度和速度,制作振捣点位作业表,防止重复振捣或漏振,另外在振捣棒的连接胶管上标定刻度,通过精确测量每层混凝土的浇筑面高度,严格控制振捣棒插入前一层混凝土结合面的深度,保证各层结合面的振捣质量。

由于槽身整体浇筑时间长需要混凝土具有较长的缓凝时间,保证先期浇筑的底板混凝土不能由于过早初凝,使其在槽身混凝土不断加载过程中随着造槽机主梁及模板预拱度的逐渐损失而遭到早期挠动破坏,影响结构强度。除在槽身底板和侧墙底部浇筑时需插入式和附着式振捣器同时配合使用外,在槽身整体浇筑完成之前,都必须保持对关键部位进行持续间歇性的附着式振捣。

图8 附着式振捣器台座模板布置

侧墙混凝土浇筑前,在底部倒角模板外增设400mm宽压模(木模板),一侧插入内模倒角处,并将其固定牢固,加大反向抗压面积,有效降低对下层混凝土的挤压,解决底板倒角翻浆问题。在第二层浇筑时,控制混凝土厚度至倒角以上,浇筑完成间歇60min后再浇筑下一层,以免进行复振时倒角部位出现翻浆。

3.4 养护方案

本例中槽身混凝土强度为C50,由于标号高,虽然为薄壁结构但混凝土实际表面温度仍会超过60℃,所以即使夏季其与外界环境温差也将接近30℃,而冬季则达到60℃,因此为了避免混凝土出现温度裂缝,必须采取完善的保温及养护措施。在混凝土浇筑前,于造槽机外表面(两侧及底部)铺装黏贴50mm厚的橡塑海绵绝热保温板,再在造槽机两端制作独立的装配式包裹封罩与造槽机外模紧密相连形成密闭保温室。另外在槽身混凝土顶面首先覆盖两膜两毡,然后再铺设一层帆布罩,四周用砂枕压边。除了采取上述与外部隔绝和内部保温措施外,还必须注重混凝土表面的保湿洒水。需要特别强调的是,一定把握好时机,一般在浇筑完成20h后左右,混凝土表面微干出现泛白现象前进行施水作业,并且控制养护水的温度与混凝土表面温度相同,避免由于养护水温度过低而造成混凝土表面温度骤降形成裂缝伤害。最后严格控制造槽机开模时机,通过实时监测混凝土表面温度,当其与外界环境温度的最大温差小于15℃时允许开模和拆卸保温设施。

4 结 语

本文针对造槽机施工中存在的浇筑难点进行优化,选择了使用叉管两侧平行浇筑,由顶板肋部和端部钢筋加强区之外入料,附着式高频振捣器与插入式振捣棒结合振捣,增加复振和底板盖模等方式,解决了槽身钢筋、波纹管密集区、端部预应力筋锚固区混凝土骨料分离、振捣困难、混凝土外观质量差的问题,保证了槽身混凝土均一性、强度和外观质量;通过制定科学的养护方案和控制开模时机,避免了混凝土表面产生温度裂缝,保证了工程质量,同时也为类似施工环境的狭长仓面混凝土浇筑施工提供借鉴。