在线测厚监测技术在重油加氢装置上的应用

(中国石油化工股份有限公司九江石化公司,江西 九江 332004)

石油炼制加氢技术是石油产品精制、改质和重油加工的重要手段,对提高原油的加工深度,提升石油产品质量有重要的作用。近年来,受国内石油资源短缺制约,大量进口高含硫劣质原油,在其加工过程中,加氢装置的作用显得尤为重要[1]。随着原油劣质化日趋明显,重油加氢装置加工原料的硫含量、酸值和盐含量呈现增长趋势,加剧了加氢装置腐蚀,加氢装置受其工艺技术特点影响,腐蚀形式多样[2]。同时由于重油加氢装置属于高温高压临氢操作,介质易燃易爆,一旦装置发生腐蚀失效,将导致事故发生,因此及时监控重油加氢装置的腐蚀状态并消除隐患意义重大。某石化公司2套重油加氢装置引进了基于工业物联网在线测厚监测系统,对加氢装置主要工艺管道的腐蚀状态进行动态监测,为装置管理及风险评估提供实时可靠的数据。

1 腐蚀监测技术

随着高硫原油加工量的增加,石化企业腐蚀泄漏事故多发,如某石化公司炼油厂重油加氢装置曾多次发生腐蚀穿孔泄漏、着火事故。管道腐蚀逐渐成为石化系统,尤其是炼油企业面临的主要难题之一[3]。腐蚀监测是了解系统腐蚀因素、制定防护措施的基础;腐蚀监测所获得的数据可以有效指导设备维修,并协助腐蚀管理者优化防腐蚀策略;腐蚀监测是指导防腐蚀工作的科学依据,是监督、评价防腐蚀效果的有效手段。

腐蚀监测一般分为动态监测和静态监测。静态监测即传统的离线监测技术,如腐蚀挂片、定点测厚、无损探伤和化学分析等;动态监测是在系统运行中同步进行的监测方法,又称在线监测,其特点是能够得到实时腐蚀数据[4]。腐蚀在线监测已经广泛应用于炼油、油气采输、电力、化工及医药等多种领域,能够提供实时连续的腐蚀监测数据,因而成为现代监测技术的主要发展方向[5]。真实、可靠、及时和精准的数据,才能为设备完整性管理及风险评估等提供有力的数据支撑。然而一些传统的监测手段,有明显的不足,例如传统人工测厚受检测人员技术水平、检测位置相对不固定等因素影响,难以获取准确连续的管线壁厚变化数据,因此无法准确判断高风险、高腐蚀部位的厚度变化情况,也就无法准确预知运行管线安全风险情况[6]。为解决上述问题,某石化公司为2套重油加氢装置引进了基于物联网在线超声测厚监测系统——永感在线式测厚监测与诊断系统(永感系统)。

2 在线测厚监测系统

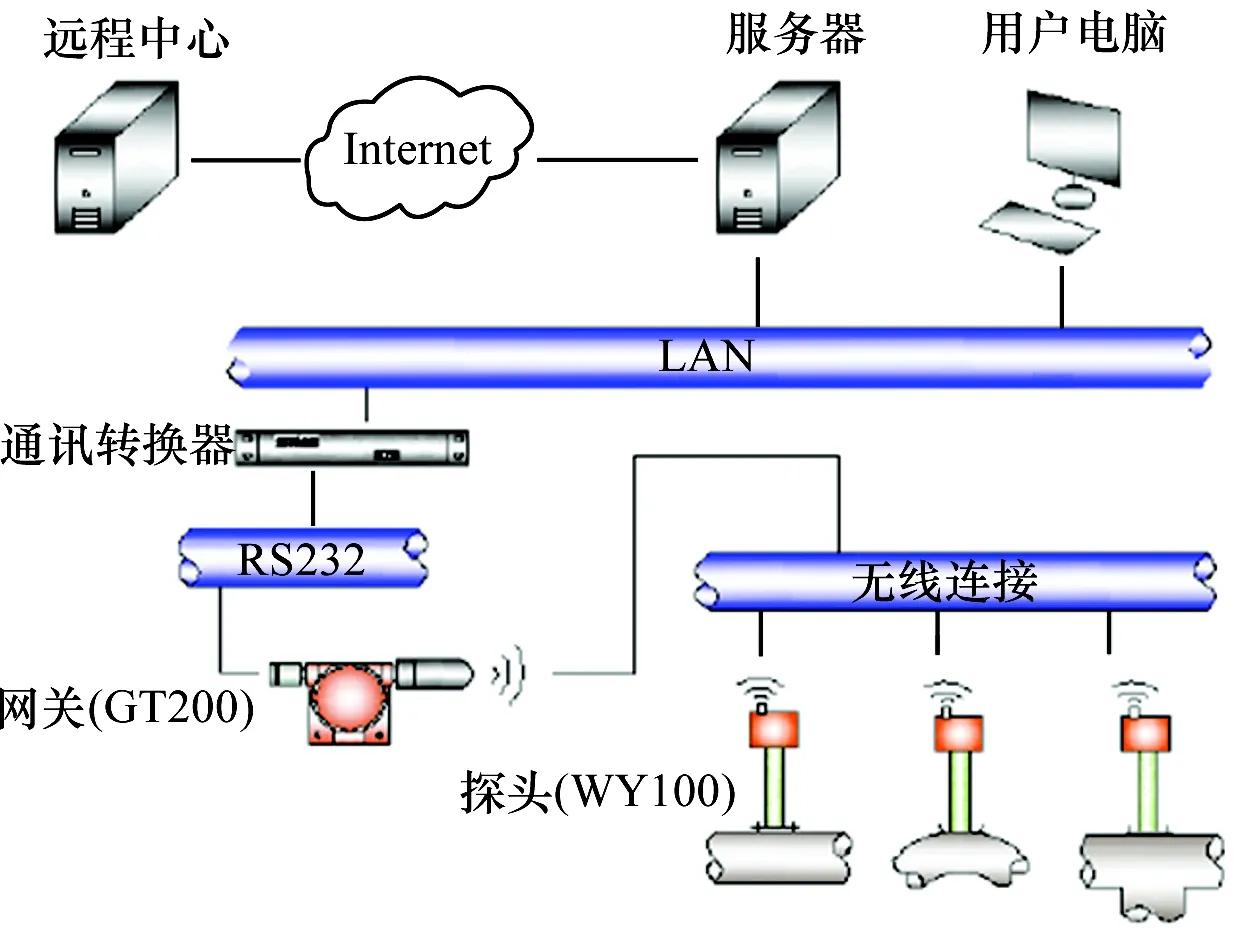

永感系统被广泛应用于石油化工、天然气开采、储运及加工等行业中的传统腐蚀监测技术无法胜任的管道区域。永感系统采用非侵入式监测,其本质是超声波测厚。超声波测厚已成为石化企业设备常规检测方法,采用超声波脉冲反射原理, 通过探头发射超声波脉冲到金属材料表面,超声波在材料里传播,当到达材料分界面时,脉冲被反射回探头,通过测量超声波在材料中传播的时间来确定被测金属材料的厚度[7]。永感系统在超声波测厚的基础上,采用波导杆专利设计,将超声波传感器与被测管线隔离,可在高、低温(介质温度-180~600 ℃)、高压及临氢等危险环境下使用,且可以提供实时、连续和精准的在线监测和腐蚀定量分析。该系统主要由带无线数据传输功能的在线定点测厚仪、传感器、无线网关、通讯转换器、服务器和测厚管理系统软件组成,见图1。

该系统基于超声波技术的测厚传感器,采用波导杆专利设计,将超声波传感器与被测管线隔离,超声波的激发和接收装置都设置在波导杆末端,与管道外壁通过管线外保温材料以及隔热片进行隔离,保证仪表可以在常温区域工作,超声波通过波导杆传输到达管道并经过另一个波导杆传输回仪表。检测到的数据通过其无线传输模块(采用无线传输技术,IEEE802.15.4 标准协议,操

作频率为 2.4 GHz全球免许可证频段,是真正的工业物联网应用场景),经无线网关传至企业操作数据存储ODS(Operational Data Store),服务器安装了测厚数据库、在线测厚管理系统软件(软件提供了所有腐蚀监测历史数据及诊断、腐蚀率分析及剩余寿命预警等功能)。

图1 在线测厚监测系统组成

3 在线监测布点方案

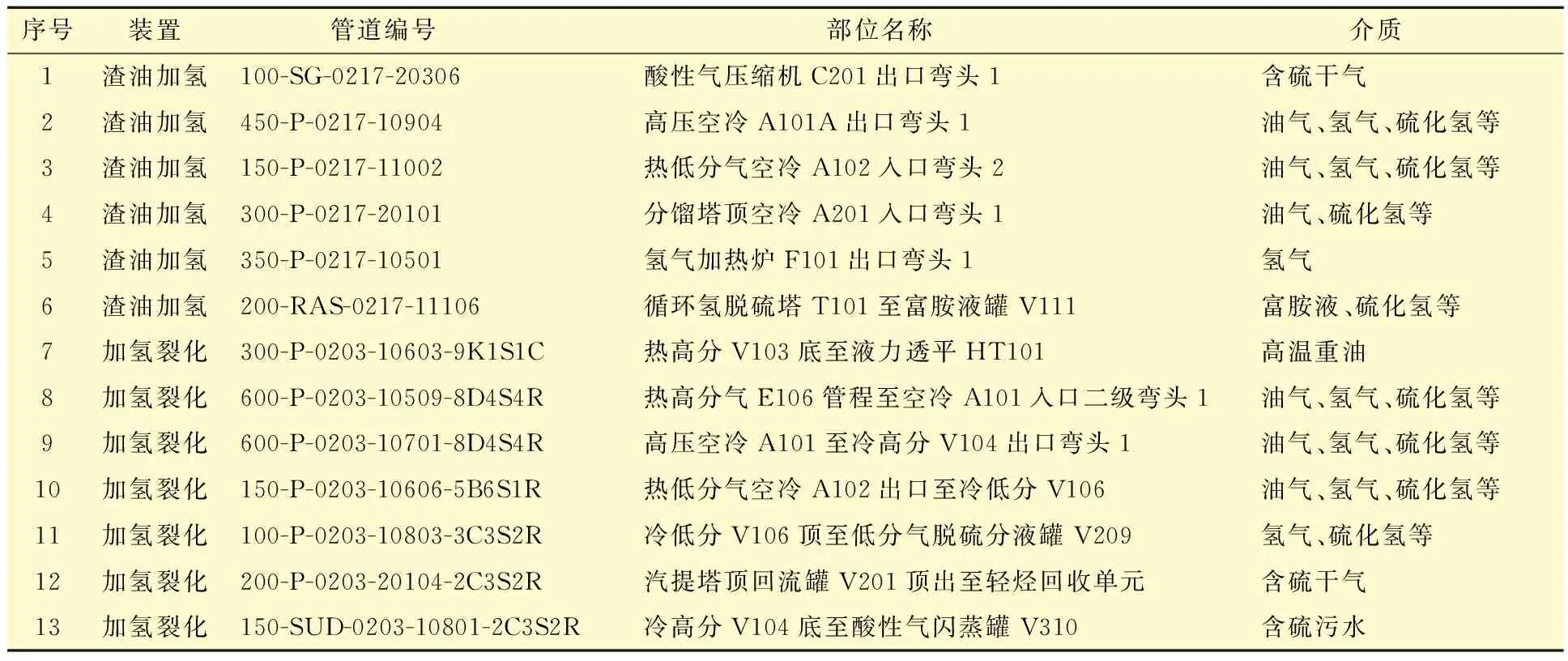

重油加氢装置受其加工介质、工艺技术特点影响,决定了其腐蚀形式的多样性、腐蚀位置的复杂性,参照《加工高含硫原油装置设备及管道测厚管理规定》,结合该公司生产实际确定了共49 个在线定点测厚点,部分测厚点见表1。

表1 重油加氢装置部分在线测厚布点

4 应用效果

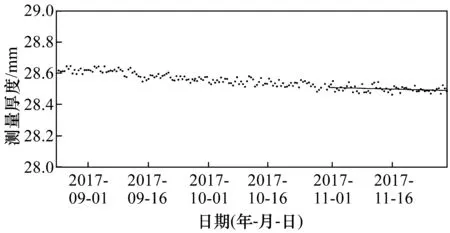

某石化公司2套重油加氢装置建立了基于物联网无线通讯技术在线测厚监测系统后,实现了生产装置在线定点测厚的自动化,保证了各测厚点,特别是高温、高处等不易监测测厚点数据的准确性和连续性,对设备及管道的腐蚀起到动态实时监控作用;在测厚管理系统软件中提供的数据分析及剩余寿命预警等功能,为该公司方便管理和保障设备安全起到重要作用。图2为在线测厚系统中1个测厚部位实时壁厚显示及腐蚀率分析界面,通过实时监测和数据分析,该点(渣油加氢装置高压空冷A101A出口三级弯头2)有明显的腐蚀趋势,近1个月腐蚀率为0.24 mm/a,装置管理人员通过该数据的分析预警,从工艺操作上进行优化、调整,如加大高压空冷A101前注水量、控稳高压空冷各路分支温度等,对装置腐蚀情况进行及时、主动管控。

图2 测厚系统数据分析显示界面

5 结 语

针对传统人工定点测厚中存在的测厚数据准确性较差,在线高温、现场高空测厚难,数据多及统计易出错等问题,某石化公司在重油加氢装置上,引进基于物联网在线测厚监测技术,对其主要工艺管道和设备的腐蚀状态进行动态实时监测,保证了各监测点测厚数据的正确性和连续性;该

测厚技术微米级的数据精度,使腐蚀管理人员能够获得精准的数据,为制定防腐蚀策略、快速发现腐蚀变化和问题提供了数据基础,为实现从被动腐蚀防护到主动腐蚀控制提供了决策和评估依据。此外,通过物联网将在线测厚数据接入企业ODS数据库,为企业设备管理部门对设备防腐蚀方面实现统一管理和指导起到关键作用,基于工业物联网场景的应用,为企业提升经济效益,实现数字化、实时化和集成化等多位一体的智能工厂提供了大数据基础。