面向侧翻工况下小客车上部结构耐撞性研究*

刘昌业 莫易敏 韦 勇 梁永彬1, 席小婷

(上汽通用五菱汽车股份有限公司1) 柳州 540057) (武汉理工大学机电学院2) 武汉 430070)

0 引 言

据公安部交管局不完全数据显示,从2012—2014年第一季度全国共发生了534起死亡人数超过5人的特大交通事故,其中有52起侧翻事故发生,且仅在2014年车辆侧翻事故在特大交通事故中就占据40%,而在死亡10人以上的重大交通事故中,侧翻占据比例更高[1-2].

据NASS的数据统计,全美车辆事故中翻车事故类型只占据1.8%,但造成的死亡人数比率却高达9.9%[3-4].在所有事故类型中,虽然侧翻的发生机率要小于正碰、侧碰类型,但是由于客车自身的结构特点,正面和侧面碰撞可以采用较多不同的结构和吸能装置来尽量保护乘员减少伤害,而侧翻碰撞事故中车体变形较大,乘员的生存空间受侵入,因此侧翻对乘员的伤害程度远远大于其他几种形式[5-6].

1 上部结构强度实验设计

1.1 试验台架

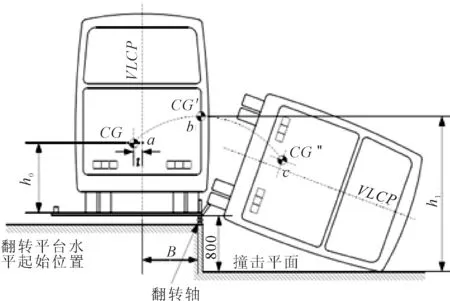

实验台架基本尺寸见图1.侧翻平台高800 mm,翻转台上设置侧向限位挡块,挡块高度不得超过翻转台倾斜前车辆放置表面与该表面最近的轮辋部位间距离的2/3,挡块宽度为20 mm[7].实验方法:将试验车平放放到侧翻平台上,侧翻平台以0.078 rad/s的角速度翻转,直到试验车自由落下,图中b点为模型临界侧翻稳定角质心高度位置.

图1 实验台架基本尺寸示意图

1.2 生存空间设计

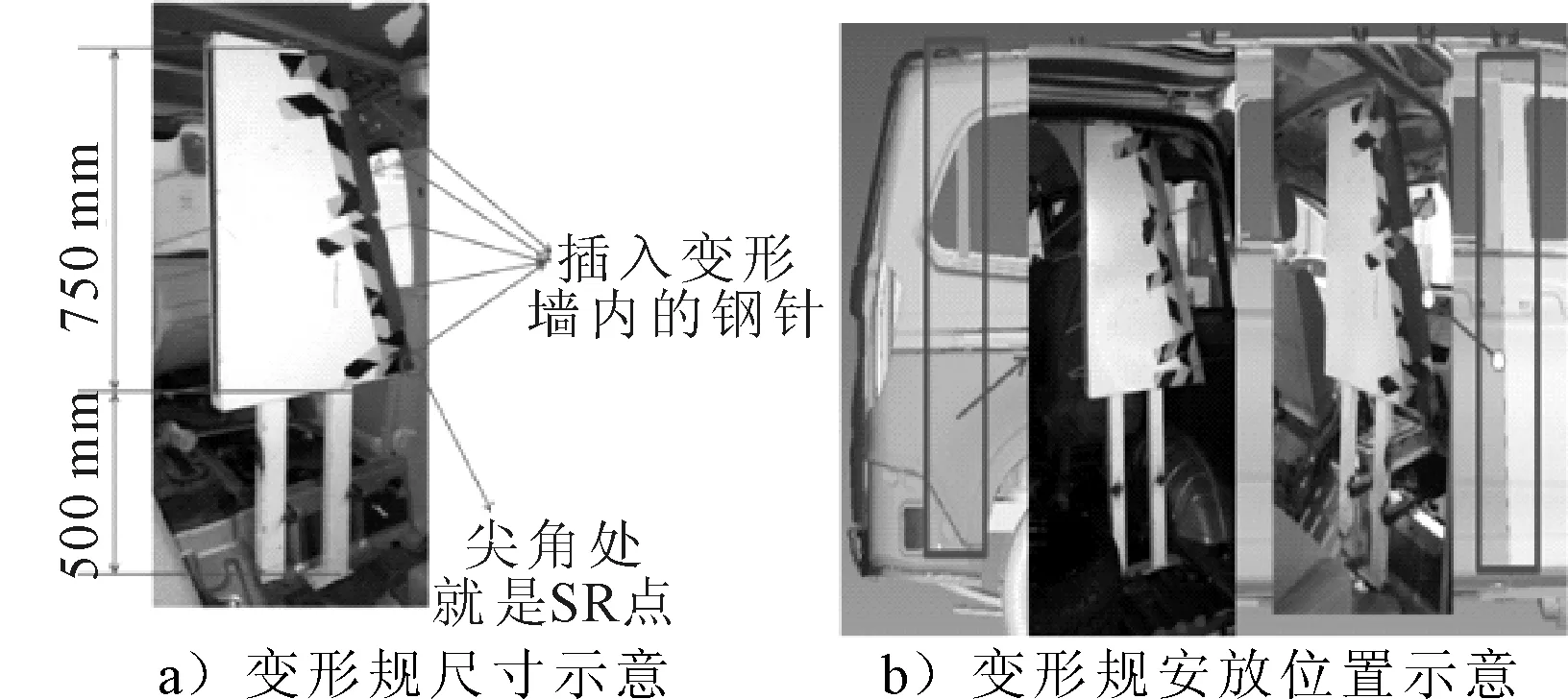

在车内前排及最后一排座位处按要求安装变形规,变形规靠侧围一侧涂有油漆,试验过程中变形规上的油漆不允许沾到车上;变形规上的钢针顶点也不能被挤压进变形规内部,否则试验不合格.一个变形规上会设置五个测点,测点的钢丝测针与生存空间的泡沫边界垂直.根据钢丝测针是否完全缩回泡沫判断乘员生存空间是否被侵入.生存空间变形规见图2.

图2 生存空间

2 侧翻模型仿真与实验对标

2.1 生存空间建立

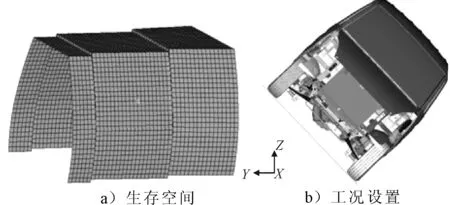

生存空间是在侧翻事故中,驾驶区和乘客区为驾驶员和乘客提供生存可能的剩余空间,可以衡量侧翻碰撞过程中乘员生存空间被车身结构侵入的情况.根据法规的定义,SR点是确定生存空间的基准点,按照具体的尺寸要求确定SR,最后连接起来就是生存空间的轮廓,见图3.

图3 侧翻有限元模型

2.2 工况设置

在没有摇晃和不受其他外力影响的情况下侧倾直至翻倒,翻转角速度不得超过5°/s(0.087 rad/s),在侧翻仿真试验中,选取初始翻转角速度大小为8.7×10-5rad/s.

2.3 仿真与实验对标

仿真计算结束后,将仿真结果与实验结果进行对标分析,验证模型的准确性.在整车侧翻仿真对标分析中,常进行关键结构变形与速度曲线:①变形量是对仿真结果的进一步验证,用于结构优化;②速度与加速度曲线,验证侧翻轨迹正确性.

2.3.1关键结构变形

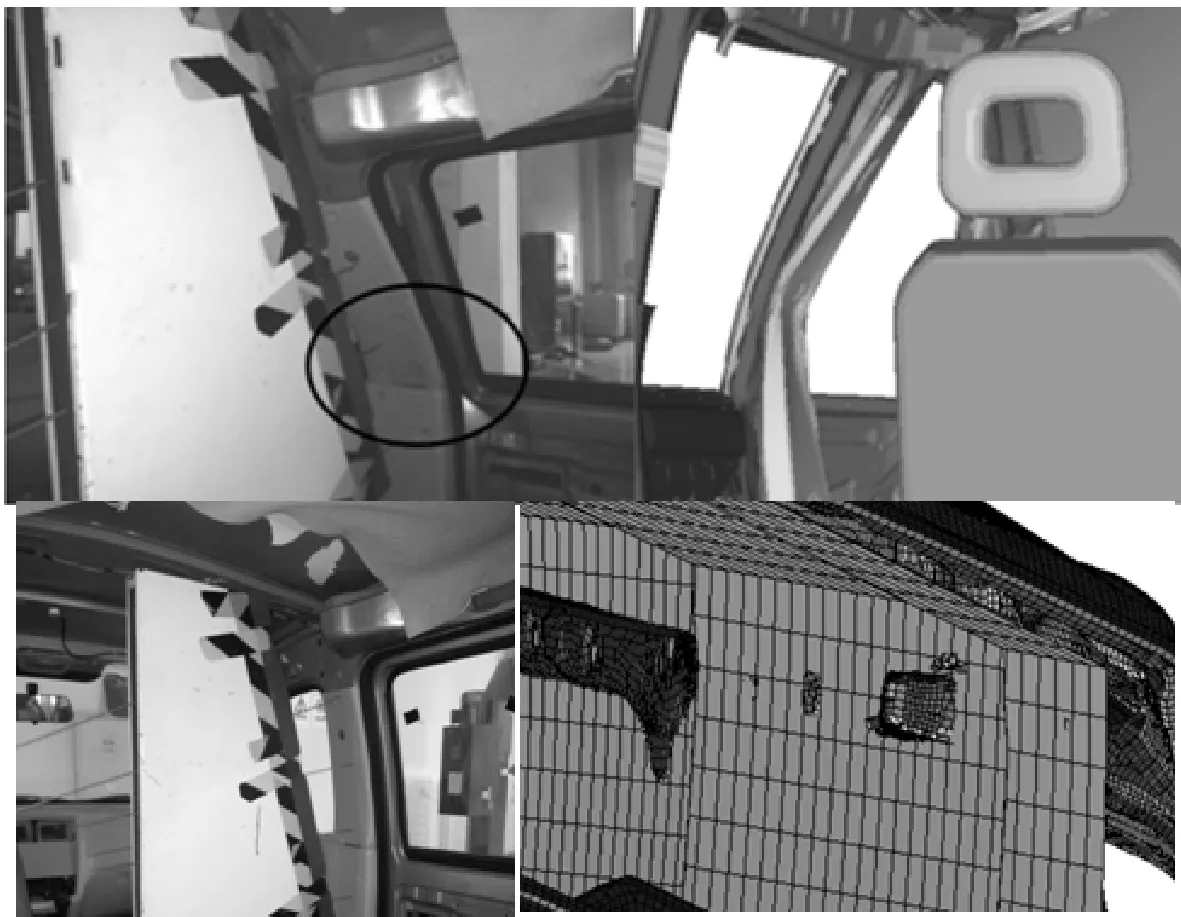

侧翻工况下,主要变形区域为侧围受挤压,B柱折弯,上边梁处侵入生存空间.从仿真与实验数据对比可以看出,侧翻仿真模型精度较高,满足实验要求,见图4.

图4 B柱变形与生存空间侵入对比

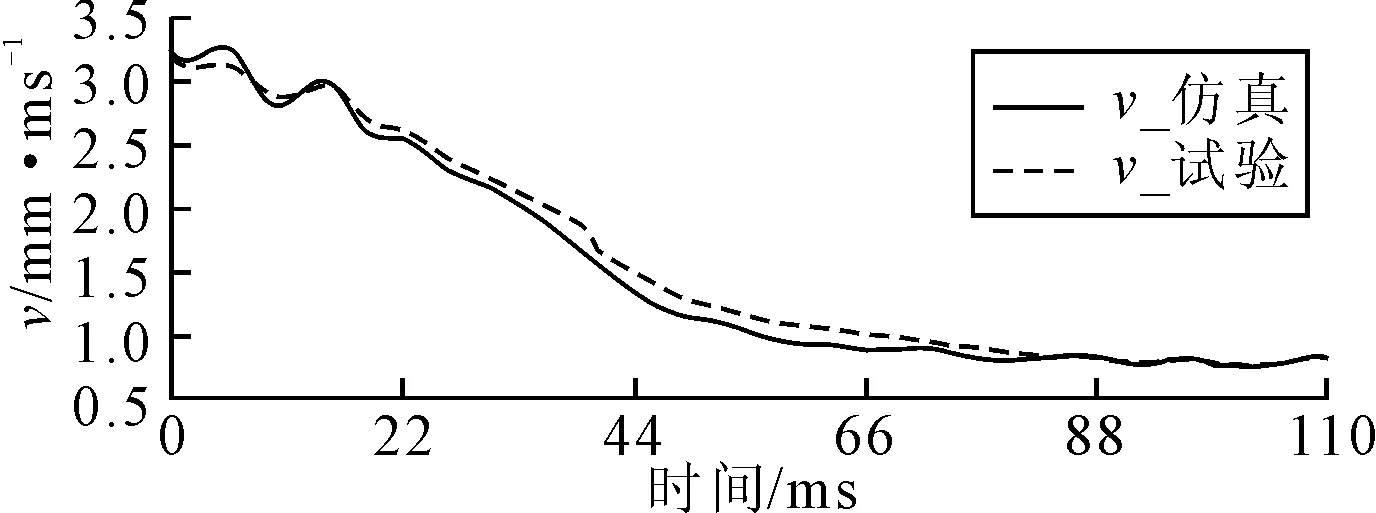

2.3.2速度曲线

仿真与实验中,车体运动的速度曲线可以反应整车在侧翻过程中的运动情况,选取未与地面接触的一侧B柱上端某点安放加速度计(从临界状态时刻开始),得到的速度变化曲线见图5,仿真与实验速度曲线趋势基本一致,说明仿真侧翻轨迹与实验基本一致.

图5 速度对比验证

通过仿真与实验对标分析,对比翻滚轨迹与关键结构变形趋势,速度曲线趋势大小基本一致,关键结构变形基本一致,验证仿真模型的可靠性.

3 上部结构耐撞性优化设计

3.1 关键吸能和承载部件确定

3.1.1整车变形分析

实验与仿真结果表明,整车侧翻过程中及侧翻后生存空间被侵犯,上部结构耐撞性有待提高.变形区域集中在前上边梁、前顶梁、中顶梁、A柱、B柱部分等,车身侧翻后首先与地面发生碰撞的是上边梁,上边梁最先侵入生存空间.

3.1.2碰撞力及加速度分析

各截面力都在碰撞开始达到最大值,车身接触到地面的瞬间接触力达到最大值59.35 kN,其中A柱、B柱的截面力最大值分别达到了23,22.5 kN,相对于顶盖横梁和上边梁比较大,且上边梁的截面力波动范围较大,这是由于上边梁是薄壁梁,其变形的稳定性较差的原因.

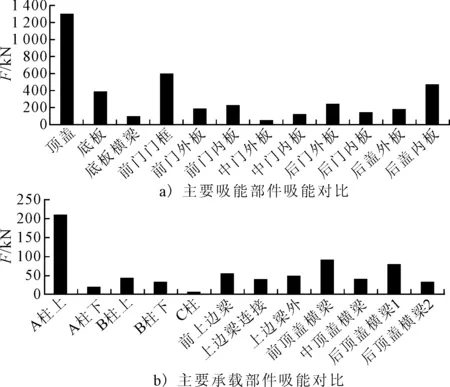

3.1.3能量分析

图6为主要承载部件和主要吸能部件的吸能情况.由图6可知,整车碰撞过程中, A柱吸收的能量较之于其他主要承载部件明显比较大,其变形最大的,说明其强度不够,需进行优化.

图6 主要吸能部件与承载部件吸能对比

分析仿真结果中整车变形、碰撞力、局部截面力与加速度等得出整车侧翻中上部结构主要的吸能部件是顶盖、底板、车门,主要的承载部件是A柱、B柱、上边梁、顶盖横梁等.

3.2 耐撞性影响因素分析

3.2.1薄壁梁耐撞性分析

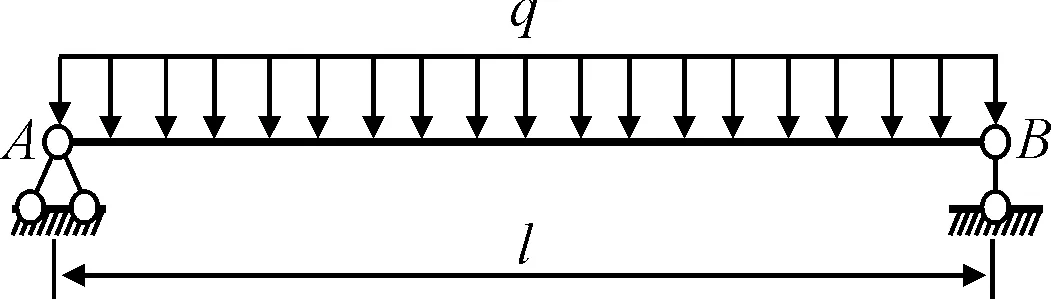

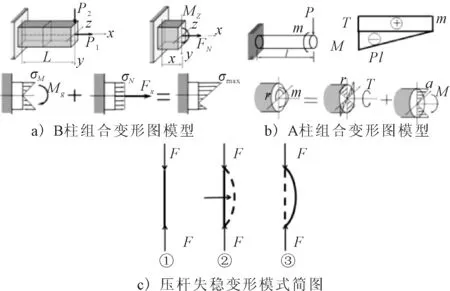

在侧翻碰撞过程中,上部结构主要发生的是弯曲变形,比如将上边梁可以简化为两端铰接的弯曲梁结构,其变形模式可以视作为在横向载荷作用下薄壁梁结构失稳发生弯曲,见图7.

图7 上边梁变形模式简化模型

薄壁梁的抗弯强度主要取决于弯曲正应力,式(1)为弯曲梁的正应力强度条件.

(1)

式中:σmax为弯曲梁的最大正应力;Mmax为最大弯矩;W为抗弯截面系数;[σ]为材料的许用正应力.

而侧翻碰撞中上部结构受力的形式多种多样,受到的载荷不可能是均匀的,因此发生的变形比较复杂,主要有拉伸(压缩)与弯曲的组合变形、弯曲与扭转的组合变形和压杆的失稳变形.

1) 拉伸(压缩)与弯曲的组合变形 B柱同时受到轴向和法向载荷作用前后的对比图,其受力情况可以简化成图8a)所示,梁受到轴向力P1和横向力P2的共同作用,发生拉伸与弯曲的组合变形.截取一个横截面单元,轴向力FN=P1,与其对应的应力成均匀分布,横向力引起的弯矩值Mz=P2x,与其对应的弯曲正应力呈线性分布,应用叠加原理,得到任意一点的正应力为

(2)

2) 弯曲与扭转的组合变形 A柱发生弯曲与扭转的组合变形比较常见,A柱受力情况可以简化为图8b),杆件受到横向力P1和扭转矩m共同作用.危险截面为固定端,扭矩T=m,横向力引起的弯矩值M=P1,将扭矩和弯矩引起的应力叠加起来,固定端的上下两点的弯曲正应力σ和扭转剪应力τ均为最大值,因此,都是危险点.A柱为弹塑性材料,应用第三强度理论进行强度计算条件.

(3)

(4)

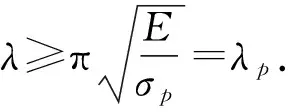

3) 压杆的失稳变形 顶盖横梁属于细长杆件,杆件受到载荷后的失效性质与强度失效性质不同,图8c)①压杆处于直线平衡状态,图8c)②压杆受横向干扰力,压杆失去平衡,图8c)③压杆受力后无法复原,发生失稳变形.压杆处于稳定平衡中,临界状态时的压力即为临界压力Fcr,材料满足胡克定律的条件下[8],临界应力σcr大小为

(5)

图8 变形模式

由分析可得为提高梁的承载能力,可从以下几个措施进行:①改善梁的受力情况;②选择合理的截面形状;③采用变截面梁;④提高材料的许用应力.由式(5)可知,压杆的临界应力与其材料的弹性模量和柔度有关,因此,提出可以增强压杆稳定性的相关措施如下:①选用合理弹性模量的材料,弹性模量越大的材料可以承受更大的载荷;②通过减小压杆的长度、合理选择截面形状来减小杆件的柔度.

3.2.2壁厚影响分析

由梁结构的抗弯截面模量的计算公式可知,宽为b、高为h的薄壁梁的抗弯截面采取为:

(6)

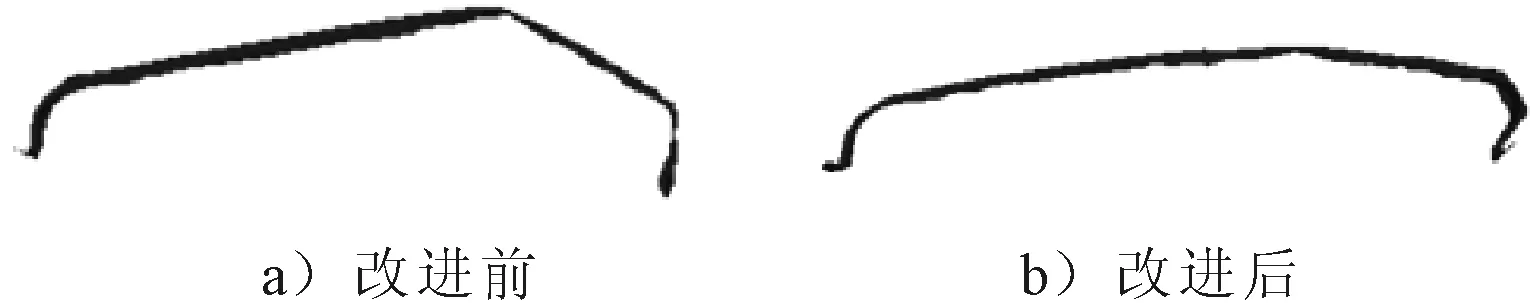

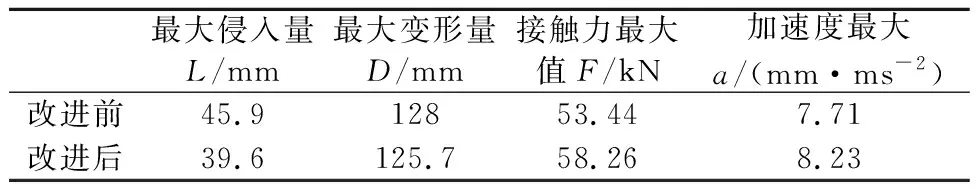

在保证薄壁梁宽度不变的情况下,增大壁厚可以增加其抗弯截面模量,从而增强其抗弯能力和吸能能力.以顶盖横梁为例,将其壁厚从1 mm增加到1.4 mm,由于其尺寸相对较小,所以增加的质量不影响轻量化要求,见图9.

图9 顶盖横梁变形对比图

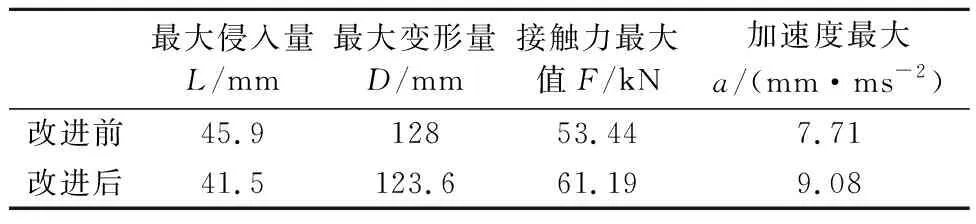

壁厚改进前后具体的数据对比见表1.由表1可知,生存空间最大侵入量减小6.3 mm,接触力最大值和加速度最大值分别增加了4.82 mm,0.52 mm/ms2,由此得出增加顶盖横梁的壁厚可以改善侧翻上部结构的耐撞性,因此,对上部结构中关键部位的壁厚进行整体优化会对其耐撞性能有较大的提升.

表1 壁厚改进前后数据对比

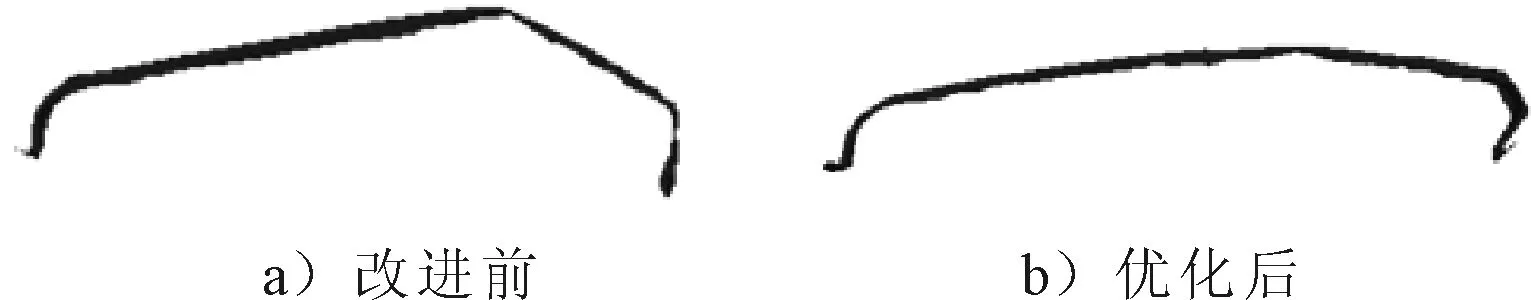

3.2.3截面形状影响分析

顶盖横梁的截面形态类似一个梯形,由于材料越是远离中性轴,正应力越大,抗弯能力越好,因此在不改变顶盖的截面面积的情况下,将角度增大,这样可以增大其抗弯截面模.改进前后顶盖横梁截面形态见图10.

图10 顶盖横梁截面形态改进前后对比

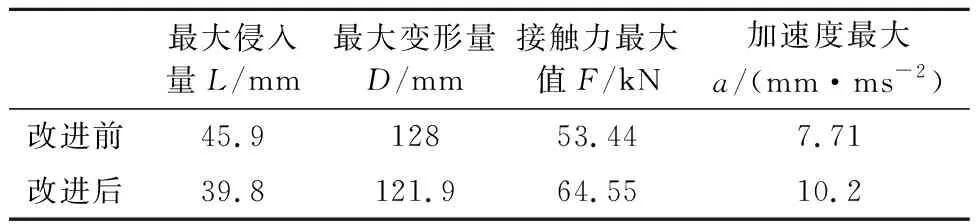

表2为界面形态改进前后数据对比表,由表2可知,生存空间最大侵入量减小4.4 mm,接触力最大值增加7.75 kN,加速度增加1.37 mm/ms2,对乘员的冲击力变化影响不大.

表2 截面形态改进前后数据对比

3.2.4加强结构影响分析

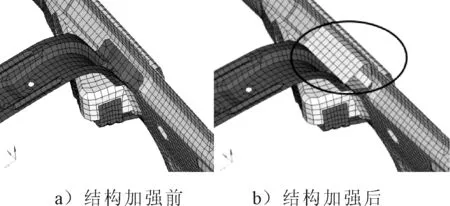

对整车变形和其上部结构的分析可以看出,B柱发生比较明显的弯折变形,B柱的抗弯强度对整车变形有很大的影响,因此,在B柱加上加强板,以增强其抗弯变形能力.

改进前后具体的数据对比见表3,由表3可知,B柱的变形明显减小,同时顶盖横梁和顶盖最大变形也有明显的改善.

表3 增加加强结构前后数据对比

3.3 优化方案设计

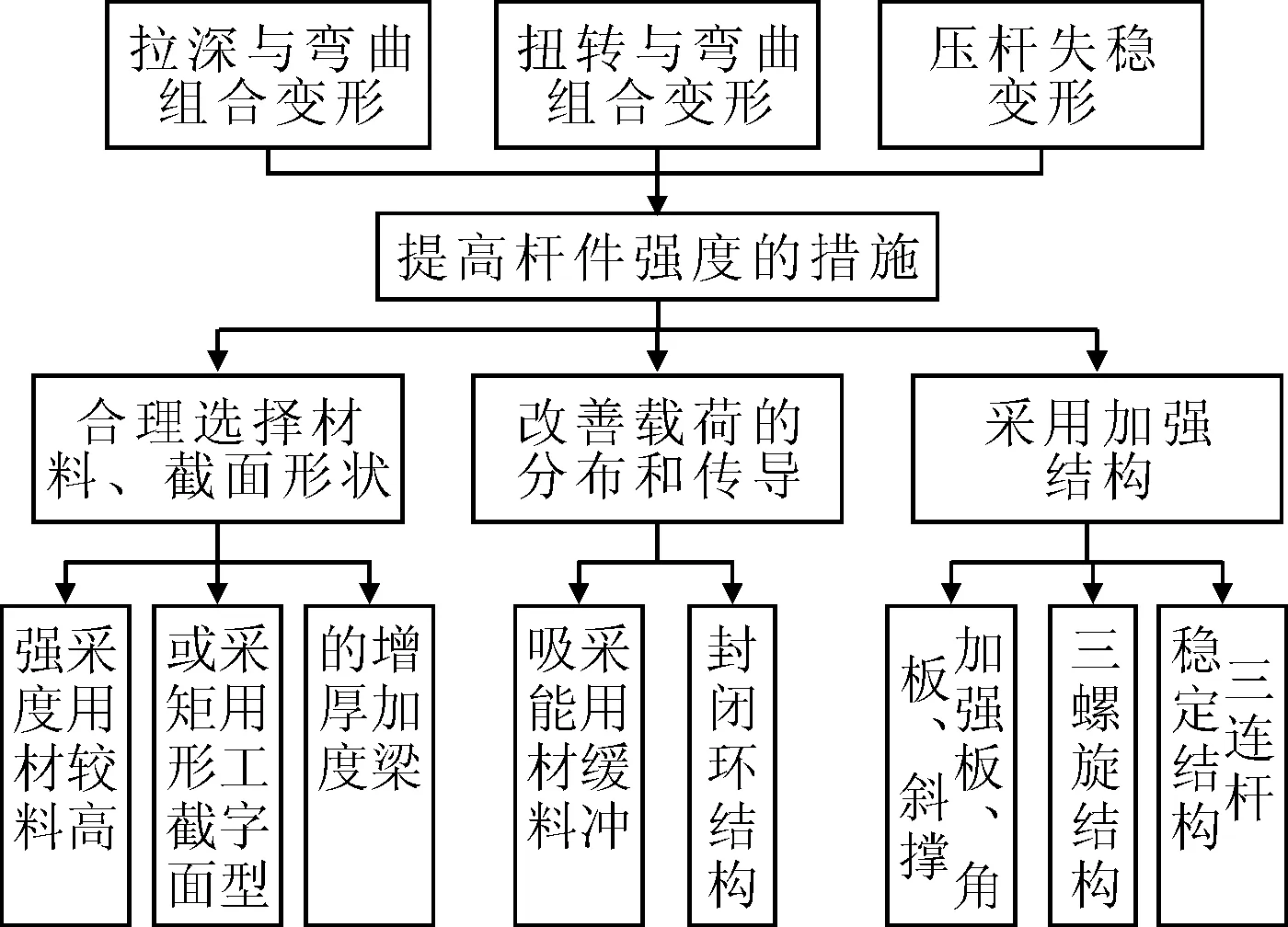

为提高上部结构强度、优化侧翻耐撞性能,对其进行耐撞性优化设计.由前文中对上部结构耐撞性优化分析可得到有效改进方案,见图11.

图11 优化方案分析图

本文综合方案主要采取的优化措施如下.

1) 增加上部结构中关键部件(A柱、B柱、上边梁、顶盖横梁)的壁厚,由于增加厚度就会相应的增加质量,因此,对各个部件进行权重计算分析,选取最优方案.

2) 采用加强结构,在B柱上下搭接处添加加强板,上边梁和顶盖横梁搭接处廉洁较薄弱,且中空结构使得上边梁与地面发生碰撞时迅速凹陷变形,因此在两者之间添加加强角板可较好地吸能,减小上边梁和顶盖的变形,见图12.

图12 顶盖横梁与上边梁连接处结构对比图

3) 合理选择截面形状,增大顶盖横梁开角,将滑移门处内外板间的连接梁从矩形改为工字形,尺寸从改为,见图13.

图13 截面形态改进前后对比

4) 将B柱、上边梁和顶盖横梁处材料从低碳钢DC03换成加磷高强度钢B10P1.

4 结 论

1) 对实验与仿真结果中整车变形、碰撞力、局部截面力、加速度等内容进行分析,确定侧翻中上部结构主要吸能部件是顶盖、底板、车门,主要承载部件是A柱、B柱、上边梁、顶盖横梁等,主要变形模式是弯曲、扭转和抗压失稳等.

2) 从拉伸(压缩)与弯曲的组合变形、弯曲与扭转的组合变形和压杆的失稳变形等方面分析薄壁梁结构的变形模式,并提出:提高梁的承载能力的措施有:合理布置载荷和支座以降低最大弯矩、改善横截面形状和大小以增大抗弯截面模量.增强压杆稳定性的相关措施:选用合理弹性模量的材料;通过减小压杆的长度、合理选择截面形状来减小杆件的柔度.

3) 为提高杆件的强度,通过分析可从合理选择材料及其截面形状、改善载荷的分布和传导、采用加强结构这三个方面进行优化,另外还可以采用

新型车身蒙皮等方法来提高上部结构的耐撞性能.