一种导向浮动结构装配夹具设计

王 俊

(贵州长江汽车有限公司,贵州 贵阳 550009)

前言

随着人民需求的增加,产品开发已多样化,同样也伴随着形形色色制造系统出现,在制造系统中,夹具是不可或缺的一种辅助装置,根据产品生产规模大小,结合夹具结构特点的不同,一般又将夹具分为专用夹具、组合夹具及可调整夹具等[1]。其中专用夹具主要适用于产品生产数量大,产品互换性要求高的行业,在众多生产制造行业中,汽车中零部件的制造正好满足生产量大及互换性要求高的条件,即一般都需要配有相应专用夹具的生产。虽然各夹具的结构,会根据产品的区别而不同,但其设计思路有共通之处,下文以一种汽车油箱开启装置的装配夹具设计为例,完整介绍夹具设计的思路,并设计出一种具有导向浮动功能的装配夹具,本文介绍的结构为手动装配结构。

1 设计要求分析

1.1 产品图纸及数据要求

根据产品工程师提供工程图(图 1)可知,该产品由支架、手柄、扭簧及销轴四部分构成,其连接方式如图1所示,为保证产品在使用过程中不会因配合间隙的过大或过小而引起噪音,结合产品零件图纸得知,销轴与支架、手柄的配合间隙为 δ=0.08~0.15mm。为满足舒适性及功能性要求,产品配合间隙不便做出调整,需在装配中借助一些工具来克服小间隙装配的困难。

1.2 装配工艺及夹具设计要求

经对产品数据及图纸分析,实现该产品的装配,有两种装配顺序可供选择。第一种是扭簧先置于自由状态,同时将件支架、手柄、扭簧置于产品装配位置,然后使用销轴穿过配合孔位实现装配,最后再将扭簧的挂钩放置到装配位置,即可实现该产品装配进入下一工序。(如图2)

图1 产品数据

图2 弹簧自由状态形式装配

另一种装配方案为:先使用工装将件支架、手柄及扭簧置于装配位置并锁定,然后将销轴插入相应的装配孔中,从而完成装配进入下一工序。(如图3 )

图3 后装销轴形式装配

根据产品零件的相关要求,分别使用两种方案进行试装,由于扭簧有挂钩端悬臂较短(扭簧为其他产品共用件),使用第一种装配方案时,不能顺利将扭簧装配至所需位置,即不能实现产品的快速装配或者不能直接装配,采用第二种方案时相对第一种容易实现,所以采用第二种装分方案进行产品装配,但由于使用通用工具组合装配,单件装配时间较长,且劳动强度较大。基于产品的特殊性,需要借助一定的专用工装,以减轻操作者的劳动强度。设计的工装应能使产品迅速找正定位、提高生产率,降低操作者劳动强度,在有需要时,可将其结构用于自动化设备上,以满足更大批量的生产需求。

2 夹具设计

2.1 装夹定位

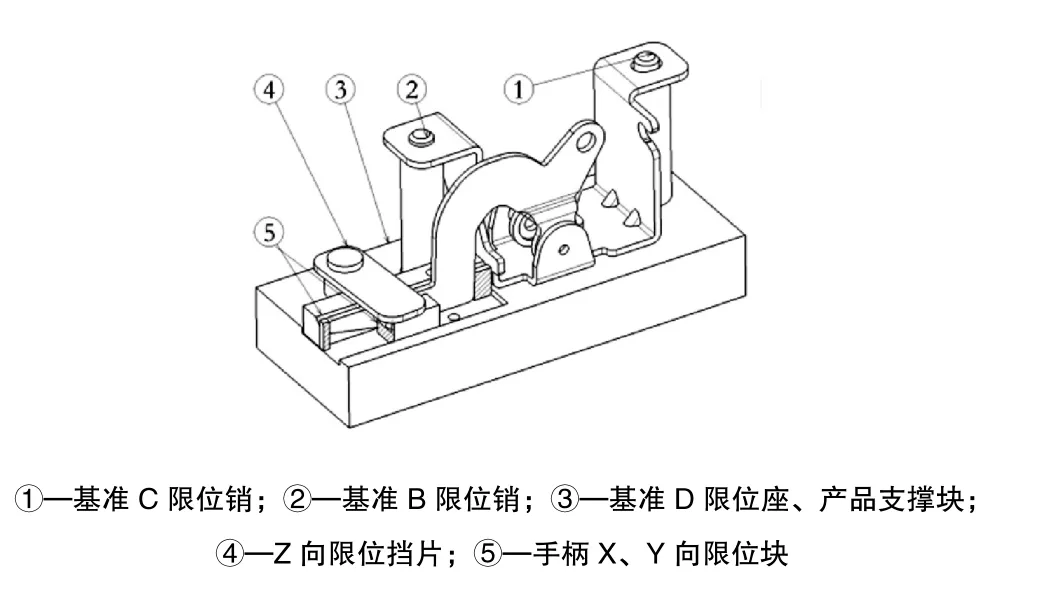

2.1.1 支架定位

根据产品特性,参照图 1,为保证装配孔(基准 A)位置不变,拟以基准B、C及辅助基准D为产品在夹具上的定位基准,先使支架完成定位,其结构如图4 。其定位原理为:基准B限制工件4个移动自由度(X、Y向移动及绕X、Y轴转动自由度),基准C限制绕Z轴旋转自由度,基准D限制Z向移动自由度。

2.1.2 手柄定位

图4 手柄定位示意图

按手柄与支架的相对位置关系及装配要求,其定位结构如图4。定位原理为:利用手柄伸出支架外端的四个面定位,为保证产品能顺利抓取和定位进行装配,对零件进行计量统计分析,设计出产品放置所需的空间(手柄X、Y向限位块空间),并使用 Z向限位挡片防止产品在装配过程中向上脱出,同时也限制了支架在Z向另一方向移动。

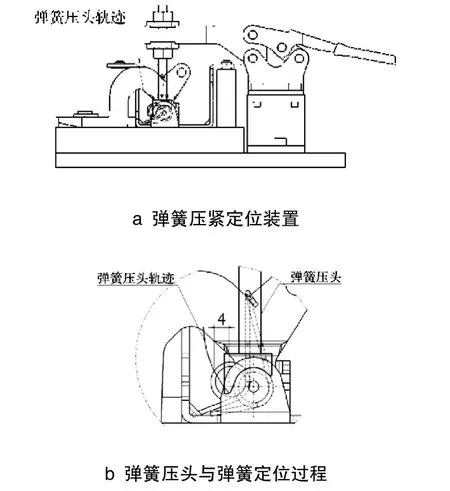

2.1.3 扭簧装配定位

因扭簧尺寸较小,装配时徒手抓取控制不便,所以在将其自由挂置在手柄上及之后动作,需有辅助夹紧装置(图 5所示)控制扭簧旋转中心与支架、手柄配合孔同心。该夹紧装置中,弹簧压头末端运动轨迹在扭簧中心外侧,能顺利将扭簧压紧定位至装配所需位置,图5所示弹簧压头与肘夹连接,通过肘夹运动位置的控制,保证弹簧压头及扭簧的位置(若将肘夹操作端与自动化设备的气缸连接,又可实现扭簧位置的自动控制)。即通过上述装置的作用,使支架、手柄及扭簧同心,以保证下一步销轴的装配。

图5 扭簧装配定位

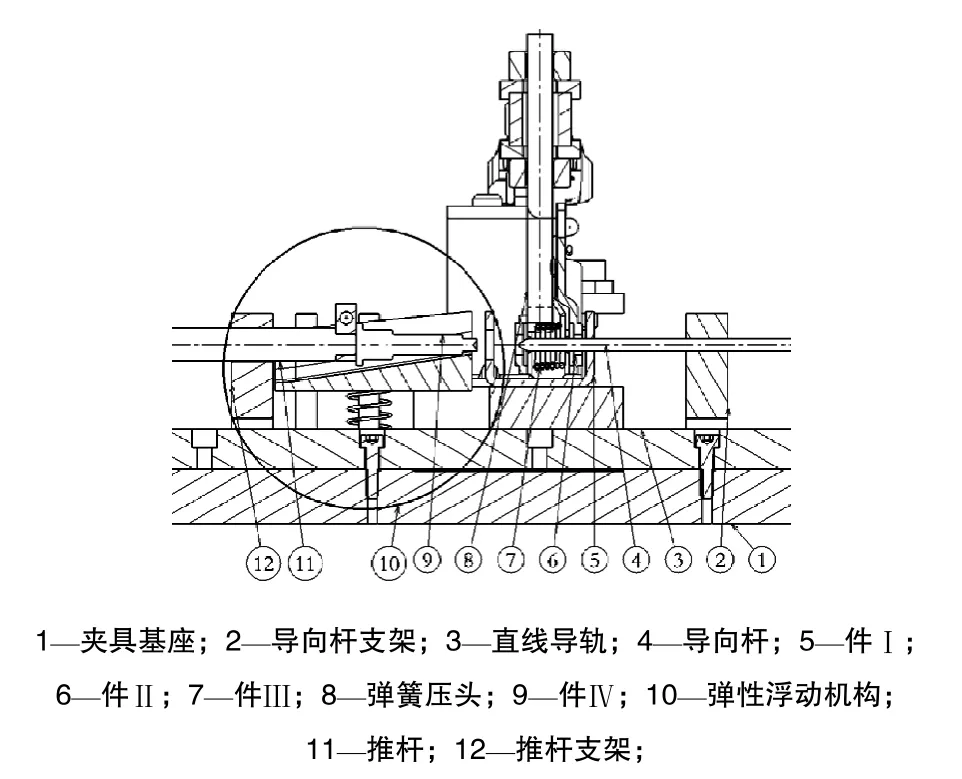

2.2 装配机构设计

由于销轴需要与支架、手柄及扭簧的同心孔配合,且其配合间隙较小,虽然前面设计的夹具已保证支架、手柄及扭簧已基本同心,但由于制造误差的影响,其同心度仍有偏差,又因该销轴为多级台阶形式,所以需设计一端先行导向,另一端跟随导向端将销轴装入产品的结构,保证销轴在装配过程中一直与已夹紧定位的各零件同心,图6 所示的弹性导向结构即可满足上述要求。其工作原理为:先将推杆11和导向杆4退至左右末端(导向杆和推杆在同一直线导轨上移动,导向杆和推杆由不同的操作手柄进行控制,以满足同步运动和异步运动要求),并将支架、手柄及扭簧夹紧定位后,再将销轴放入弹性浮动机构10中,然后将导向杆4从右侧穿过各零件同心孔,与左侧的销轴中心孔接触,随后在外作用力作用下,推杆11向右侧移动(推杆11末端设计有浮动机构压头,可在运动过程中,使浮动机构向下运动,保证销轴能与支架、手柄及扭簧配合孔同轴),推动销轴及导向杆4同步向右端运动,进而使得销轴在导向杆4、弹性浮动机构10及推杆11的共同作用下,顺利完成与其他3个零件配合,从而完成装配过程。在进行下一次装配之前需先将推杆11及导向杆4分别退至左右末端准备下一次装配。

图6 弹性导向机构

上文所述弹性浮动机构为该夹具实现的关键部件之一,其结构(图 7)与工作原理如下:为保证销轴轴心一直处于水平状态,特根据其形状设计出一种有斜度的V形槽,又因要保证在装配时各零件同心,故在推杆上设计一压头(推杆压头作用于斜V形槽的斜度与斜V形槽支撑销轴的槽的斜度一致),推杆在将销轴向左方推动时同步对斜 V形槽作用,以保证其在运动过程中轴心位置不变(斜V形槽、推杆压头及销轴关系如图7所示)。

由于斜V形槽在推杆压头的作用下,会向下或向上运动,故需要有一弹性元件将其保持在一相对固定的位置,以满足在推杆向右方运动时,斜V形槽向下运动,保证销轴轴心位置不变。同理,推杆11向左方运动放入销轴时,为保证销轴的轴心位置,此时需要斜V形槽向上运动。根据产品的定位夹具结构等边界条件,设计其结构如图7所示。

图7 斜V形槽浮动结构

为保证操作舒适性及夹具使用可靠性,图7 中弹簧力不能过大过小,需对弹簧进行设计计算,选择合适的弹簧元件。经测得斜V形槽与嵌入其中的直线轴承及销轴(推杆压头在放置销轴时并已经作用在斜V形槽上,故销轴重力也需考虑)共计质量m=0.137kg,其重心位于图7右侧直线轴承组件上,为尽量减轻操作者劳动强度,压缩弹簧在最大行程处(即销轴放入后的初始位置)的弹簧力需与重力平衡,即

式中F为弹簧产生的力

为消除弹簧制造误差(一般为10%)的影响,将弹簧初始状态作用力设计为

经对周边数据分析,弹簧小径需大于直线轴承中导向轴的轴径 5mm,其初始工作状态的高度为 h1=21mm,弹簧压缩后最大力工作高度h2=14mm。

2.3 夹具选材

各种零件材料的适用性取决于零件的最终功能,并由强度、耐磨性、外观、耐腐蚀性等特性决定。[2]由于此次需装配的产品全为合金钢制件,考虑夹具的使用寿命等要求,对于斜V形槽等与产品直接接触的装夹定位零件,选择常见的夹具用 45#调质为原材料,夹具基座等不和产品直接接触部分选用铝材等质轻的材料,以保证夹具便于搬运,弹性元件选择常见的压缩弹簧(其材料选常用的琴钢丝,以方便制作)。同时为保证斜V形槽上下运动顺畅,选用直线轴承作为其上下导向部件。其他零件如直线导轨、导向杆等,选用米思米等标准件外购,以保证制造精度。

通过上述选材及数据分析,结合《机械设计手册》[3],选定弹簧参数如表1所示,其中弹簧材料选择常用的琴钢丝。

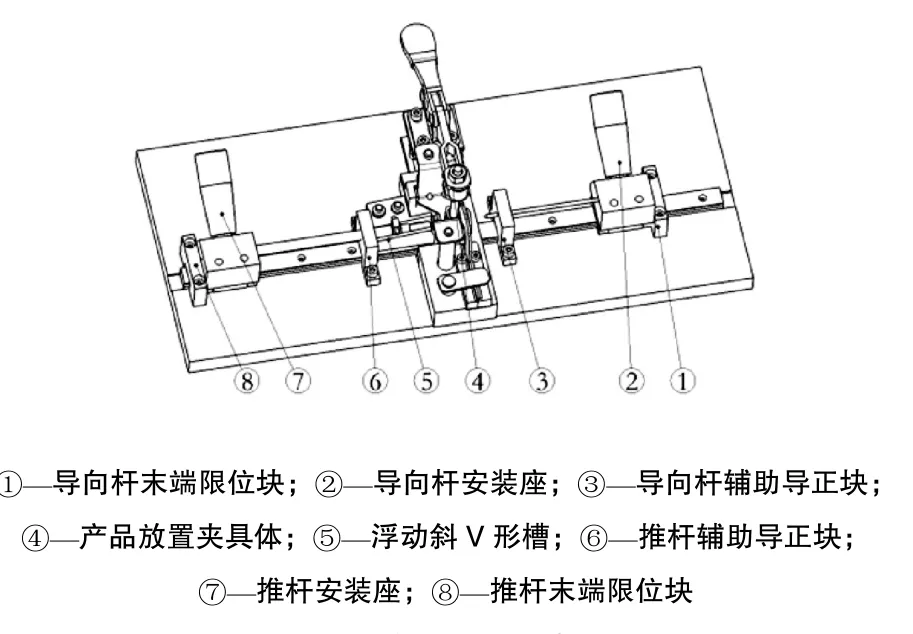

2.4 夹具使用说明

经以上几步分析设计,设计出夹具整体结构如图 8 装配夹具示意图所示。

图8 装配夹具示意图

其对产品的装配过程为:导向杆及推杆移动至两端的导向杆末端限位块①及推杆末端限位块⑧处(推杆置于末端时,推杆压头置于斜V形槽上,使斜V形槽处于初始工作状态)→将产品放置夹具体④上,肘夹置于开启状态→将产品之间放至产品放置夹具体④上定位→放置手柄至产品放置夹具体④上,并使用Z向限位块限位→将扭簧挂入手柄上→将肘夹下压置于工作位置,锁紧产品支架、手柄及扭簧→放置销轴与斜V形槽上→向产品侧移动导向杆安装座,带动导向杆穿过产品支架等零件装配轴心,是导向杆与销轴接触→向导向杆末端限位块方向同时推动推杆安装座⑦及导向杆安装座②,完成产品装配→推杆向推杆末端限位块⑧方向移动,为下次装配准备→放开肘夹至开启状态→取出产品至下一工序。

经使用专用夹具及通用工具对产品装配分析对比,其结论为:使用专用夹具装配(每件装配时间约为 10s)比使用通用工具装配(每件装配时间约为50s)效率提高5倍,操作者的劳动强度得到很大改善,零件的质量和一致性同时也得到了保证。

3 总结

本文所介绍的夹具,通过实物制造并在工厂装配验证,该夹具可保证工件在装配时的精度要求和质量,并在缩短辅助时间基础上提高生产率,降低加工成本,减轻工人劳动强度,改善工人劳动条件[4]。另,通过上述设计结构的说明,结合相关设计资料及实际使用效果,可将其整体或部分结构形式用于其它较长的轴孔配合产品(如汽车散热器等)装配,上述夹具设计思路及过程也可供产品夹具设计人员的参考。