电动轮车辆交流传动控制系统设计分析

韩怀阳,段尊敬

1 引言

电传动车辆以其巨大的装载量,在工程机械、矿山开采运输、大型建筑工程项目等应用越来月普遍。而且,随着车辆吨位的不断增加,车辆的功率等级也在不断增长。目前直流驱动电传动技术已经十分成熟,但是由于受相对高额的养护费用及驱动方式的局限,使得运输成本大大增加,直流驱动电传动已经没有太多的效益潜能可供挖掘[1]。随着大功率高集成度的GTO或IGBT逆变器的发展应用,交流驱动电传动汽车成为发展趋势,交流传动使得牵引电机将拥有更快的速度、更高的功率密度、可靠性、效率和更低的维护成本。目前,国内外学者对交流传动进行了一定的研究,文献[2]基于晶闸管斩波调速技术,匀速调整动力传递系统终端电机的端电压,从而控制其电流,实现对其的无极调速;文献[3]采用查询电压矢量的方法来对定子磁链和电机转矩同时进行调节,从电压矢量表中直接查出应加的电压矢量对应的开关信号,以此来控制逆变器;文献[4]考虑了磁链饱和和电感线圈损耗等非线性条件,设计转矩控制方法,由于采用砰砰不连续控制,系统在零误差状态下不能正常工作;文献[5]借助于自适应控制方法可以降低矢量控制易受电机参数变化和各种扰动(负载扰动)的影响的缺点,提高系统的鲁棒性。根据交流电传动电动轮车辆的性能要求,分析交流电传动系统的组成;运用电机学理论和变频调速以及矢量控制理论,解决电传动车辆交-直-交系统中交流电动机与柴油发动机扭矩-转速曲线匹配的问题;设计基于TMS320LF2401A的硬件控制系统;并根据上述对交流电传动系统的分析设计了等比例小功率交-直-交传动试验,对交流传动控制系统进行验证。

2 交流传动系统

2.1 交流传动原理

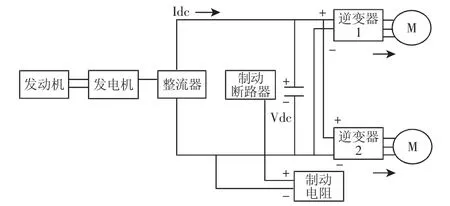

电动轮车辆柴油机输出取决于车辆工作模式和载重。经发电机产生的交流电经大功率可控硅整流成为直流电,再经滤波,直流电被送到逆变器,每个逆变器为一台电动机提供动力,如图1所示。由图1可知,逆变系统作为交流传动的一个重要组成部分,其中交一交变频器实现从交流到交流;GTO变流器实现交一直一交;IGBT变流器实现直-交-直流滤波输出[6]。因为整流器是不可逆变的,因此,动力传递控制系统要将制动电能控制在需用的额定值内。驱动控制单元除了通过矢量算法控制逆变器和交流电动机以外,还要根据车辆的运行情况来优化发动机的性能。

图1 交流传动系统示意图Fig.1 Schematic Diagram of AC Drive System

2.2 控制原理分析

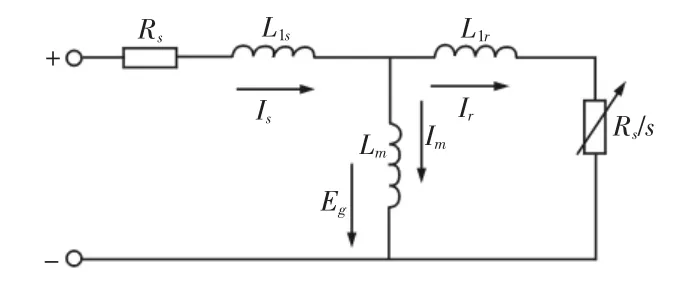

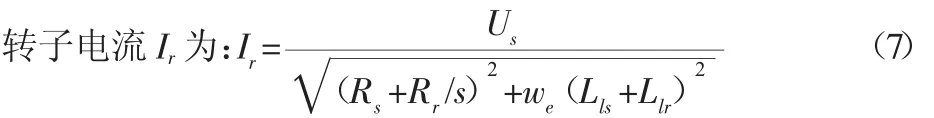

由电机学原理可知,多相异步电机一相的等效电路,如图2所示。可以看出异步电机的等效电路是分析稳态条件下异步电机性能的重要工具[7]。图中,Us为定子电压;Ls,Lr,Lm分别为定子的漏电感,折算到定子侧的转子漏电感和励磁电感;Eg为气隙感应电势;s为转差率。

图2 三相异步电动机一相的等效电路Fig.2 Equivalent Circuit of Three-Phase Asynchronous Motor

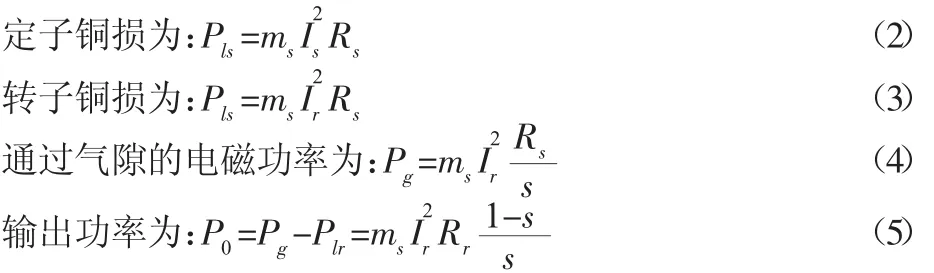

式中:ms—电机的相数,cosφ—输入功率因数。

因为输出功率是电机转矩Te和转子机械角速度wm的乘积,所以电机转矩Te可表示为:

式中:pn—电机的极对数;wm—转子机械角速度;wr—转子电气角

速度;we—定子供电角频率。

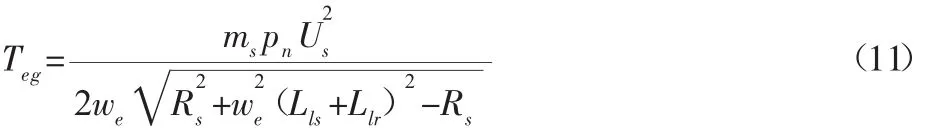

将式(6)带入式(7)可得:

对式(8)进行求导,令d Te/ds=0,从而解出产生最大转矩时的转差率 Sm,即

可得电动机状态时的最大转矩Tem和发电机状态时最大转矩 Teg,即

每相定子绕组感应电动势的有效值为:

式中:Φm—每极气隙磁通量;Ns—定子绕组;kw—绕组系数,对于一个实际电机来说,Ns和kw—常数,因此气隙磁通Φm与Eg/we成正比。

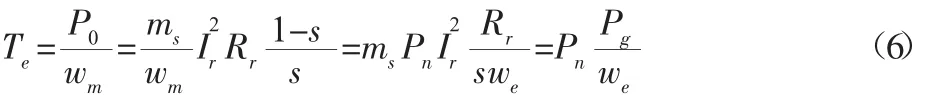

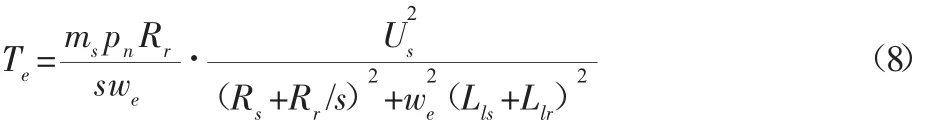

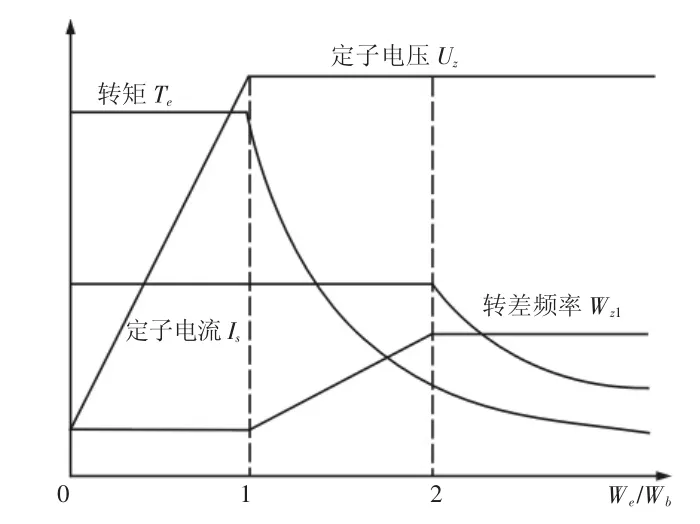

综上分析可得,电机定子电压、电流、转差频率和转矩与速度的关系,如图3所示。

图3 电机定子电压、电流、转差频率和转矩与速度的关系Fig.3 Relationship Between Stator Voltage Current,Torque and Speed

由图可知,在基频以下运行于恒转矩区,电压随频率的增加而增加,为了实现额定转矩不变需保持气隙磁通恒定,因此在保持电压频率比一定时,加入了补偿定子压降的电压;在恒转矩区转差频率和定子电流保持一定,定子电流为额定电流,电机的电磁功率也随频率的增加而增加。在基频处,定子电压和频率增长到额定值[8]。基频以后,电压保持额定不再增加,随着系统频率增大,其内的气隙磁通将会减弱,而转差频率将呈现线性增加的趋势,而系统的电流达到额定值并保持恒定,整机在在弱磁区内的恒功率区间。

2.3 控制器选择

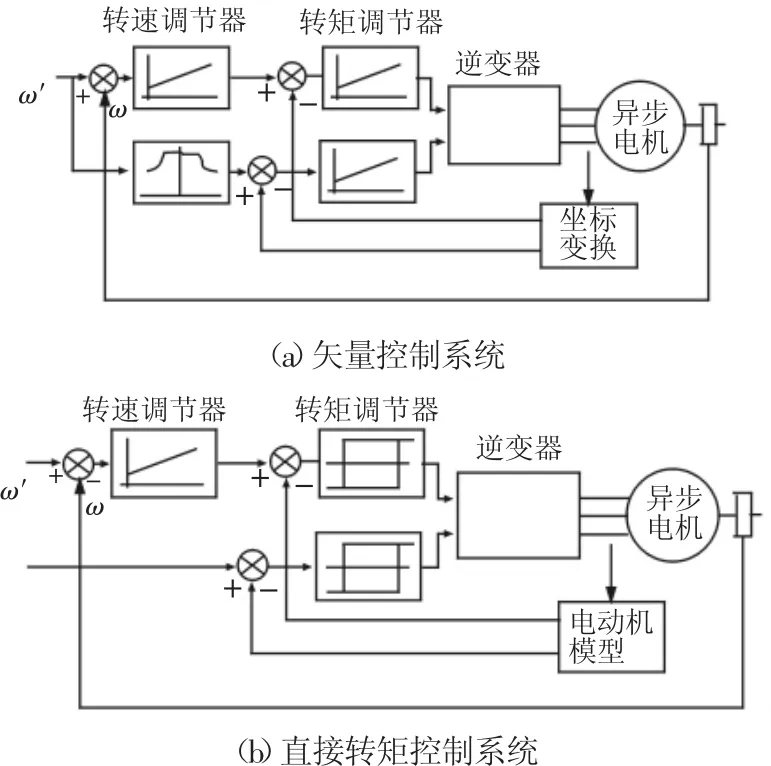

矢量控制和直接转矩控制框图,如图4所示。

图4 控制系统框图Fig.4 Block Diagram of Control System

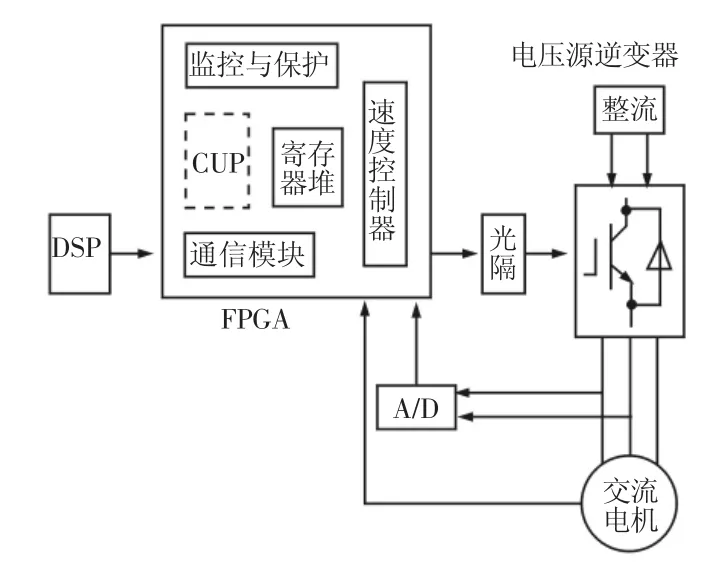

由图可知,二种策略均以电机模型为基础,速度和转矩分别作为控制的内外环,达到加快转矩响应的目的[9]。二者的差异主要体现在,前者通过坐标变换,使用解耦方法对模型进行简化处理,采用间接控制,通过控制电流和磁链以实现对转矩的控制,过程相对复杂,响应速度慢;而后者,直接对转矩进行控制调节,将其测试值与设定值进行滞环比较,并将对比结果的波动幅度控制在一定范围内。二者控制需要使用转子的电阻和电感,造成系统易受参数影响,此处选用现场可编程门阵列(FPGA)的硬件实现技术实现对电机的控制。电机速度控制器系统的集成化结构,如图5所示。既可以实现速度控制,又可以对电流单独控制,可以与其他系统结合使用。

图5 异步电机速度控制器系统的集成化结构Fig.5 Integrated Structure of the Speed Controller for Induction Motor

3 交流传动控制系统硬件设计

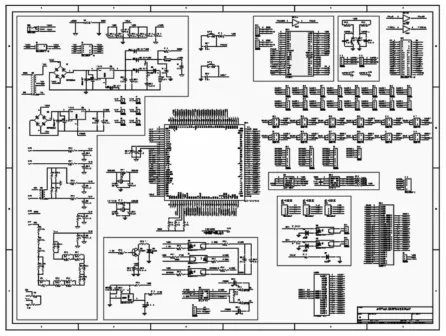

根据控制理论、超大规模集成电路技术的发展和电传动控制系统的需要,硬件选用TI公司的数字电机专用控制芯片系列TMS320F24X,芯片内安装有DSP内核,可进行高速运算,并可以实现对电机控制。采用TMS320LF2401A为控制芯片的主控制电路设计图,如图6所示。

图6 主控制电路设计Fig.6 Main Control Circuit Design

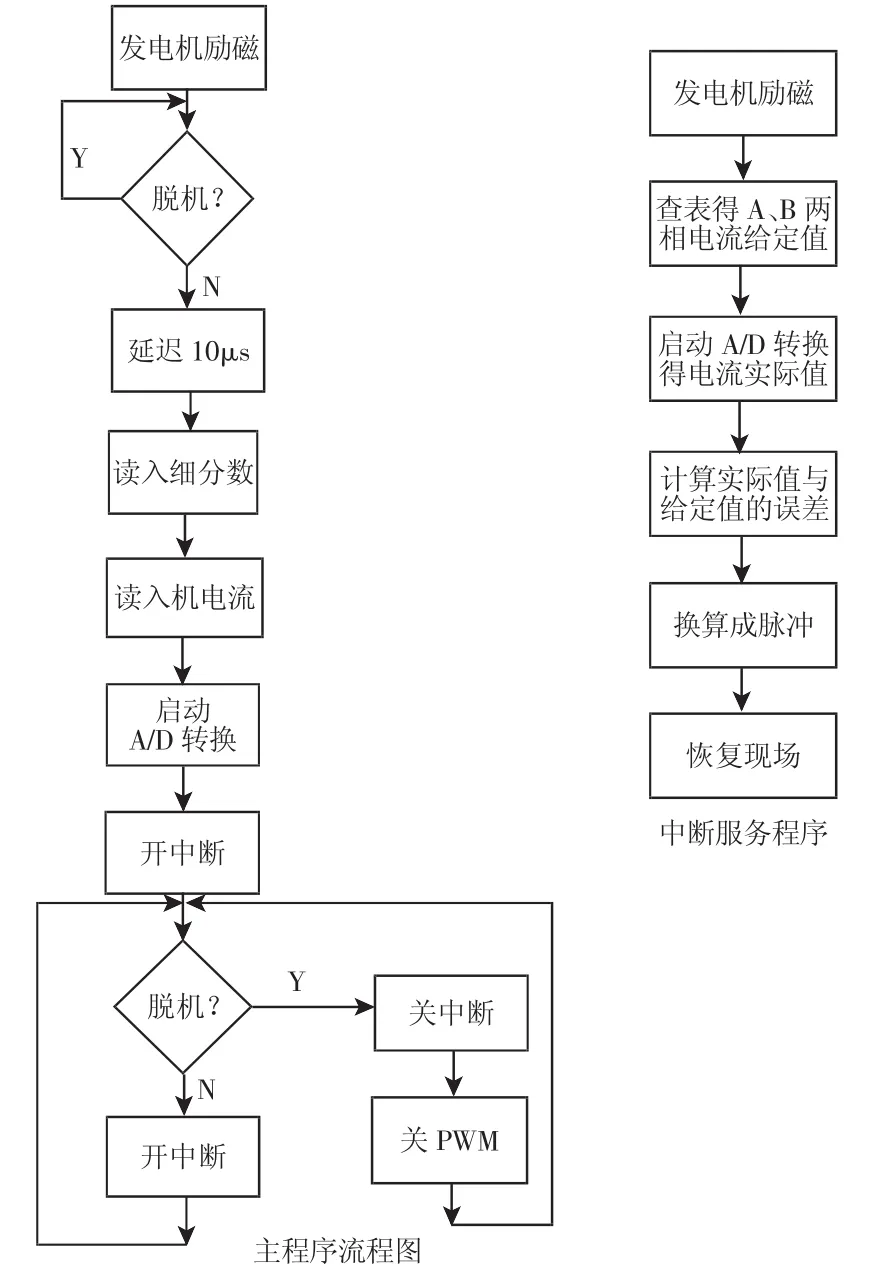

交流传动控制系统采用电流跟踪型PWM控制算法,分为主程序和中断服务程序,前者主要解决程序的初始化,后者用于产生PWM[10],流程,如图7所示。

4 交流传动试验

基于实验室等比例小功率交流电传动实验台,实现对交流电传动车辆不同工况下的运行情况进行分析,并对所设计控制系统进行研究。试验测试系统电路图,如图8所示。以一台成品变频器带动一台15kW变频电机,模拟一台柴油发动机,可通过调节速度来模拟柴油发动机的怠速、加速、匀速和减速过程;以一台11.5kW三相交流发电机模拟装车的大功率三相交流发电机;对三相交流发电机的励磁电流进行全波调相控制,对三相交流输出进行全波整流,形成电压可调的直流电源;以直流电源为输入,同时连接二组逆变器,分别驱动二台4kW的三相交流异步电动机;二台4kW的三相交流异步电动机分别通过减速机带动二个飞轮,模拟实际的负载(车的自重及装载);根据矢量控制技术,结合嵌入式实时控制系统的特点和驱动电路的特性,实现对驱动电机的控制;通过转速、转矩传感器以及功率测量设备,实现系统的实时数据采集。所采集的数据送逻辑控制单元。

图7 程序流程图Fig.7 Program Flow Chart

图8 交流驱动试验台Fig.8 AC Drive Test Rig

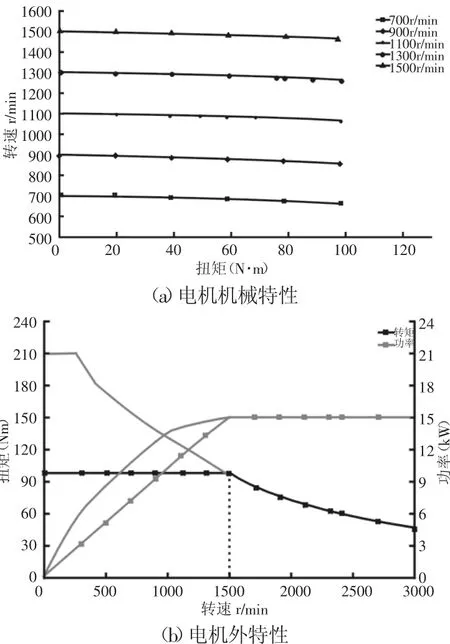

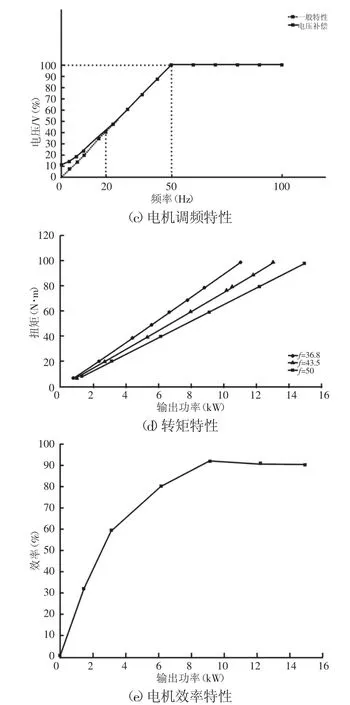

图9 实验结果Fig.9 Test Result

给定不同的转速,通过调节测功机励磁电流给电机加载,绘制机械特性曲线,如图9(a)所示。电机有较硬的机械特性,随着负载扭矩的增大,电机速降小于5%。说明此类电机对复杂路况的适应性较强。电机外特性曲线,如图9(b)所示。基频以下,电机为恒转矩工作区;基频以上,处于恒功率工作区;黄线为通过堵转试验得到的电机启动特性。图9(c)为电机调频特性曲线,在低频区间通过电压补偿,提高电机输出转矩,实现基频以下恒转矩输出;基频以上保持电压为额定值,使磁通与频率成反比例降低,实现弱磁恒功率调速。图9(d)为不同负载功率工况下电机的输出转矩特性,即T=f(p),f为电机频率,电机输出转矩与输出功率呈线性正比关系。效率特性包括系统效率和电机效率。交流电机系统效率达到91%左右,效率随着功率等级的提高有增大趋势,体现了交流系统的效率优势。经过稳态运行测试,从发动机飞轮到轮边电机的交流电传动系统效率达到79%,随着传动系统功率等级的增加,系统效率还将进一步提升,相比于传统的机械传动系统和直流传动系统来说,采用交流传动具有更高的系统效率。

5 结论

根据交流电传动电动轮车辆的性能要求,分析交流电传动系统的组成及控制原理;运用电机学理论和变频调速以及矢量控制理论,对就流传动控制系统进行设计,解决电传动车辆交-直-交系统中交流电动机与柴油发动机扭矩-转速曲线匹配的问题;设计基于TMS320LF2401A的硬件控制系统;并根据上述对交流电传动系统的分析设计了等比例小功率交-直-交传动试验,对交流传动控制系统进行验证。结果表明,轮边电机表现出良好的动力性能,且其效率达到91%左右,从发动机飞轮到轮边电机的交流电传动系统效率达到79%,体现了交流系统的效率优势,交流传动具有更高的系统效率,表明,交流电动机与柴油发动机扭矩-转速曲线匹配良好,为下一步实车检测提供参考基础。