某平台大型泵电流信号远传监控实施

张英杰

(中海石油(中国)有限公司天津分公司辽东作业公司 天津300457)

1 大型泵电流信号远传监控的提出

泵的电流是泵工况最直接的反应,目前某平台的现状为:每次泵调量或巡检,只能从电气盘柜查看电流,既浪费人力又无法在线实时监控,无法在第一时间掌握设备的最新动态。泵电流信号远传监控系统完成后,将从上位机直接显示泵的电流。现场调量时,电气盘柜处无需派人监控;值班人员随时能通过查看泵的电流来掌握泵的运行状态,一旦发生异常,能在第一时间获知,不仅提高了工作效率,也大大保证了流程的稳定和设备的使用寿命。

2 大型泵电流信号远传监控系统的设计理念

某平台大型泵包括外输泵、注水增压泵、生产水输送泵、海水泵、注水泵等,分布于平台的各层甲板,因此针对该情况,具体设计思路为:

架设新的信号通讯传输系统,采集大型泵的电流信号,通过数据的转换、通讯、组态,将新系统纳入该平台的中控系统,在中控实现集中管理监控,并通过安装在办公室、MCC间的中控远传监控机监控大型泵的运行状态,实现数据的实时监控、历史记录查询、报警及分析等功能,优化设备管理。

3 大型泵电流信号远传监控系统的关键技术与实施

3.1 架设新的信号传输系统

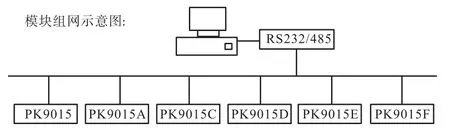

由图1所示,统一采集平台各大型泵的电流信号,经过数据转换,远传至中控系统,然后在中控实现远传监控。

图1 模块组网示意图Fig.1 Schematic diagram of module network

3.2 采集各大型泵的电流信号

通过自主选型的上海域信 PK9015 系列模拟量输入模块,对该平台大型泵的电流信号进行采集、转换,通过自身输出的 RS-485通讯协议远传至中控。该仪表具体如图2所示。

PK9015 系列模块是智能型数据采集模块,可测量 12路电压或电流信号,输入信号为交流或直流,其输出为 RS-485(ModBus RTU 通讯协议)。该模块广泛应用于各种工业测控系统。

①采用国际最新电子技术,以高速信号处理器、微处理器为核心的数字式智能型数据采集模块。

②可测量12路0~500,V直流或交流电压信号,或者12路0~10,A直流或交流电流信号,或者电压电流组合信号。

图2 PK9015 系列模块Fig.2 PK9015 series modules

③配有光电隔离的 RS-485通讯接口,ModBus RTU通讯规约。可与 Modicon可编程逻辑控制器、RTU、SCADA系统、DCS系统或具有 ModBus兼容协议的监控系统之间进行信息和数据的有效传送。也可简单地增加一套通讯控制软件构成一套监控系统。

3.3 信号远传通讯系统的架设

通过对大型泵的低压盘、中压盘图纸资料进行研究、选取合适的电流节点,对不符合要求的盘柜进行相应的改造,使之满足电流远传的要求,盘柜与中控之间铺设新的信号电缆,将电流互感器输出的 0~5,A电流信号传输安置于中控盘柜内的PK9015系列模块,通过该模块输出RS485信号至中控系统。

具体线路如图3所示。

图3 电流信号取点线路图Fig.3 Circuit diagram of current signal taking point

3.4 系统组态

该平台的中控系统为横河(YOKOGAWA)CENTUM VP系统,中控系统通讯模块(ALR121)接收来自数据采集模块的 RS485信号后,从中控上位机工程师站对其进行组态。

3.4.1 中控上位机通讯卡设置

设定站号、数据位、停止位,奇偶校验位,默认站地址设置,设置完毕后进行下装,见图4。

图4 通讯卡设置Fig.4 Communication card settings

3.4.2 中控组态及下装

中控上位机对输入点进行组态,并对每个输入点进行设置,尤其是公式的设定、下装;对中控上位机流程图进行修改,增加电流显示、下装。设置见图5。

图5 中控组态及下装Fig.5 Control configuration and loading

4 总 结

通过该改造项目的实施,实现平台的大型泵电流信号的集中监控、管理;实现数据的实时监控、历史记录查询、报警及分析等功能;提高了工作效率,保证了设备的稳定运行和使用寿命;提高了设备的管理质量,降低设备的故障率;降低维修费用,节约成本。